640×512小型化红外探测器杜瓦组件可靠性研究

2022-01-21胡明灯李锐平毛剑宏

熊 雄,段 煜,胡明灯,李锐平,杜 宇,毛剑宏

640×512小型化红外探测器杜瓦组件可靠性研究

熊 雄,段 煜,胡明灯,李锐平,杜 宇,毛剑宏

(浙江珏芯微电子有限公司,浙江 丽水 323000)

在SWaP3(Size, Weight, and Power, Performance and Price)概念的驱使下,第三代制冷红外探测器向着高性能、小型化和轻量化的方向发展。作为军用核心电子元器件,制冷红外探测器的可靠性成为研究的重点。以浙江珏芯微电子有限公司所研制的640×512/15mm小型化杜瓦组件为研究对象,开展了系统性的可靠性研究与试验,涉及到力学、热力学、多余物和真空寿命四个维度。经各项可靠性试验后,640×512/15mm小型化杜瓦组件的性能保持良好,该结果表明此杜瓦组件在总体上具有较高的可靠性,能够满足常规军事应用需求。

红外探测器;杜瓦组件;小型化;可靠性

0 引言

制冷红外探测器由于其识别能力强、抗干扰能力好以及被动探测等特性,在军事领域有着广泛的应用。随着系统的集成化、高效化技术的突破,驱使红外探测器向着SWaP3(Size, Weight, Power, Price, Performance)的方向发展。高性能、小型化和轻量化的实现,向红外探测器的设计、工艺及制造过程引入了更具挑战性的可靠性问题。除此之外,随着人类海陆空天活动范围的扩大,作战领域日益多样化,红外探测器面临的环境更加复杂多变,因此对于其可靠性的考验将更加严苛。

制冷红外探测器杜瓦组件是保证整机稳定服役的关键,它不仅是芯片的光、机、电、热通道,也是保护芯片的屏障。真空是杜瓦组件最重要的指标之一,真空失效也是杜瓦组件后期最主要的失效模式,一直以来关于杜瓦组件可靠性研究,主要集中在真空可靠性方面。法国Sofradir公司对杜瓦组件进行高温贮存试验,其杜瓦组件具有较好的真空可靠性,可在80℃下持续烘烤405天[1-3];昆明物理研究所从材料放气特性的角度出发研究杜瓦组件真空可靠性,提出了放气量测试的方案[4];中国电子科技集团公司第十一研究所为研究杜瓦组件的真空可靠性,确定了杜瓦组件真空失效时的极限真空度,并提出了提高其真空可靠性的措施[5]。

除了真空可靠性之外,杜瓦组件的力学可靠性和热力学可靠性也应受到足够的重视。力学可靠性决定了杜瓦组件在实际应用中抗振动冲击的能力,热力学可靠性则是判断杜瓦组件是否具有良好的环境耐受性和抗应力应变能力的依据。关于杜瓦组件力学可靠性的研究,中国科学院上海技术物理研究所提出可采用冷指气缸顶端辅助加固的方法对悬臂梁结构进行力学强化,还可通过减轻冷头重量来提高组件结构的一阶共振频率,以此增强杜瓦组件的力学可靠性[6]。关于杜瓦组件热力学可靠性研究,上海技术物理研究所提出了陶瓷基板技术,以实现AlN陶瓷的热导率控制,从而改善冷头结构的热应力问题,提高杜瓦组件的热力学可靠性[6]。

目前尚未见到关于小型化杜瓦组件可靠性系统研究与试验的报道。基于珏芯微电子已研制的小型化中波640×512/15mm制冷红外探测器组件(外形尺寸为119.6mm×80mm×46.5mm,重量小于350g),本文以其中尺寸为30mm×85mm,重量小于55g的小型化杜瓦组件作为研究对象,开展了系统性的可靠性研究与试验,涉及到力学、热力学、多余物和真空寿命四个维度。640×512/15mm小型化红外探测器组件及成像效果图在图1中给出,其杜瓦组件外形如图2所示。

图1 640×512小型化红外探测器组件(a)及成像效果图(b)

图2 640×512小型化红外探测器杜瓦组件

1 力学可靠性研究与试验

杜瓦组件是由数十个不同材料的零部件集成在一起的微系统,零部件之间的力学相互作用方式和各自的固有频率都影响杜瓦组件的力学可靠性。从整体结构对640×512小型化杜瓦组件进行理论计算和仿真分析,以仿真结果作为指导,不断优化设计与工艺来提升力学可靠性,例如优化材料选择、加固结构、优化焊接工艺、加固键合引线等。图3为小型化杜瓦组件的固有频率仿真模拟图,从仿真结果中可知,理论上该型号杜瓦组件的一阶共振频率超过2000Hz。

图3 640×512小型化杜瓦组件固有频率仿真图

小型化杜瓦组件包含多条不同材料、结构、焊接方式的气密性焊缝,从连接接头的微观结构分析入手,来确定杜瓦组件结构件的力学可靠性。通过对该小型化杜瓦组件的界面焊缝进行微观结构分析,从表征结果来看,所有焊接接头的界面焊缝及附近区域无明显缺陷,焊缝两侧的材料已经完全熔为一体,证明杜瓦连接件之间已形成了良好的冶金结合。

杜瓦组件力学可靠性试验的主要目的是判定其耐受振动冲击的能力,因为制冷红外探测器在运输和服役过程中最常面临的是振动冲击工况,相应开展的力学试验主要包括固有频率测试、连接强度试验和振动冲击试验。

经固有频率测试,该杜瓦组件的一阶固有频率达到2300Hz。经连接强度试验,杜瓦组件焊接界面具有与接头材料相当的力学强度。经振动冲击试验(试验参数如图4、图5所示),杜瓦组件所能耐受的振动量级达到12.2,冲击量级达到100。以上试验结果表明通过杜瓦组件力学可靠性的研究与优化,640×512小型化红外探测器杜瓦组件的力学性能已达到了较高水准,足以胜任绝大多数应用需求。

2 热力学可靠性研究与试验

2.1 杜瓦组件环境温度适应性

在制冷红外探测器实际工作过程中,杜瓦组件作为保护芯片的屏障,必须拥有优秀的环境温度适应性。为增强杜瓦组件的环境温度适应性,从连接件结构入手,设计了更易于焊接的结构和配套的精密工装,并优化了相关制造工艺。

图4 随机振动试验参数

图5 冲击试验参数

为了对杜瓦组件的环境温度适应性进行验证和筛选,采用了全面高于《GJB 8674-2015》[7]中有关温度冲击试验的标准,采用“两箱式”温度冲击试验箱进行试验,试验参数设定为:低温-55℃,高温85℃,极限温度下保温2h,温度转换时间<10s。

经500次温度冲击循环后,杜瓦组件的力学结构和真空结构保持完好。结果表明640×512小型化红外探测器杜瓦组件具有良好的环境温度适应性,能够适应从-55℃到85℃的环境温度剧变。

2.2 杜瓦组件冷头抗温变性

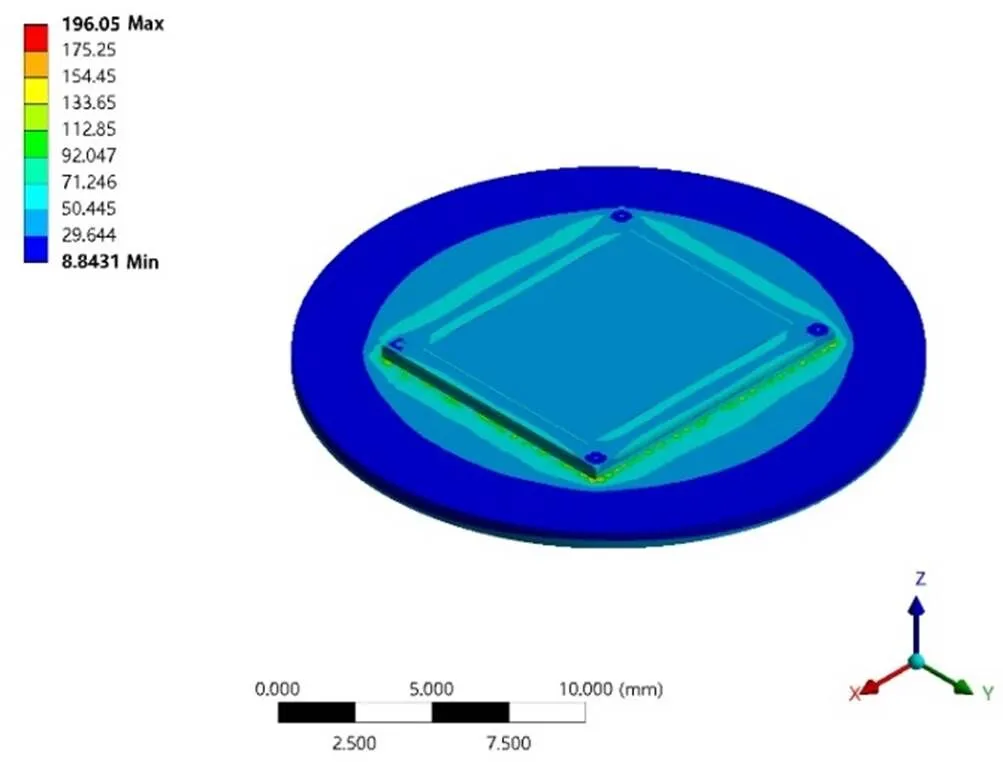

由于制冷红外探测器芯片需要在极低的温度下工作,因此在探测器开关机的过程中,杜瓦组件冷头不断经历着常温-低温-常温的温度冲击循环。由于杜瓦组件冷头结构复杂,材料间的物理性质差异大,在温度冲击的过程中各零件的热胀冷缩形变量差异将引起较大的热应力,导致冷头结构产生微形变,严重时会直接引起结构失效,因此对杜瓦组件冷头抗温变性能的研究和试验都十分有必要。采用Ansys软件对冷头结构的热应力、形变等进行分析,优化冷头叠层结构,优选各零件的材料,控制芯片装载面的温度均匀性。其中,重点通过不断优化改进冷台、应力平衡层和基板的材料和结构,来提升杜瓦组件冷头抗温变性能。

以法国Sofradir公司所生产的Leo系列探测器的降温速率作为参考载荷(工作温度为77K),在快速降温的情况下,对小型化杜瓦冷头热应力分布情况进行仿真分析,结果如图6所示。从图中可看出,在FPA(Focal Plane Array)上的热应力分布均匀,仿真结果表明杜瓦冷头经优化后的结构克服了降温过程中FPA热应力集中的问题,能有效保障芯片的可靠性。图7为杜瓦组件冷头形变图,从图中可知在快速降温时,此结构的整体形变差小于8mm,其中FPA上的形变差约1mm。

图6 经优化后的杜瓦组件冷头应力分布图

图7 经优化后的杜瓦组件冷头形变图

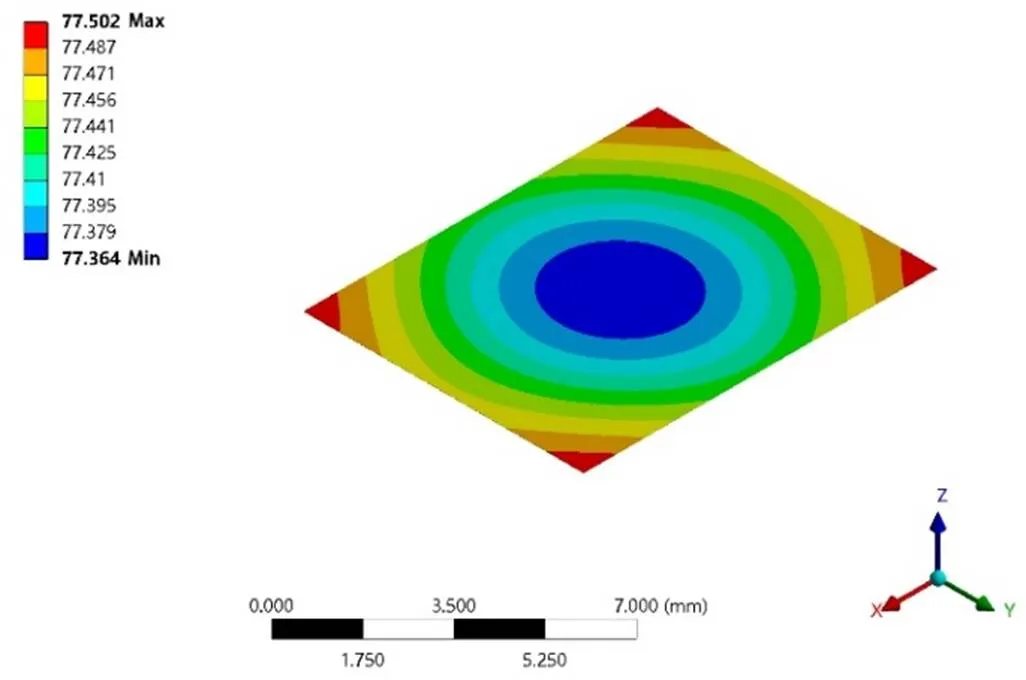

为进一步确认FPA的情况,结合实际工况进行仿真分析。当边界条件确定时,FPA的温度场分布如图8所示,可看出当FPA温度降至77K左右时,该结构装载面温度场分布均匀,FPA上的温度均匀性接近0.15K。

以上仿真结果表明该杜瓦组件冷头结构表现出较好的抗温变性能,能够保证FPA在快速降温的情况下正常工作。以仿真结果作为设计基础,结合实际服役条件,对640×512小型化红外探测器杜瓦组件冷头进行了抗温变性能试验,试验内容包括液氮冲击试验和开关机试验。每组样品数为6个,每个样品累积进行3000次液氮冲击和2000次开关机试验后,对其进行性能测试。

图8 经优化后的杜瓦组件FPA温场分布图

经3组样品测试后,探测器性能未见明显变化,盲元率、响应率非均匀性和NETD等关键性能指标均保持在与之前几乎一致的水平,其中某杜瓦组件样品试验前后芯片关键性能在表1中列出,图9为该样品抗温变性能试验前的芯片盲元分布情况(图9(a))及试验后的分布情况(图9(b)),从图中可看出试验后的盲元分布情况几乎与试验前一致,未出现盲元大幅增加的情况。

表1 640×512小型化杜瓦组件试验前后芯片关键性能比较

通过对小型化杜瓦组件冷头的热力学仿真分析和工程实践优化,经液氮冲击和开关机试验后,探测器的盲元率、响应率非均匀性和NETD等关键指标未出现明显衰减,结果表明640×512小型化红外探测器杜瓦组件冷头具有较好的抗温变性能。

3 多余物控制研究

多余物是杜瓦组件工程化实践中无法回避的可靠性问题,其主要来源有两个:一是封装工艺过程中引入的污染物;二是杜瓦组件经受振动或冲击的过程中,内部原本的不可动部分脱落,成为多余物。若多余物进入冷屏结构或成像视场中,有可能发生衍射,从而影响到焦平面局部光场分布,导致探测器成像异常,出现“黑斑”或“泊松亮斑”,这些异常会显著降低探测器的识别能力[8]。因此对杜瓦组件内部多余物的控制与试验验证都十分有必要。

根据生产实践经验并结合SEM能谱等分析手段,红外探测器杜瓦组件内的多余物可能会以焊接熔渣、吸气剂粉末和棉纤维等形式出现。针对多余物问题,在该小型化杜瓦组件研制过程中,从杜瓦组件内部结构改良、封装材料筛选和工艺过程优化等方面采取了一系列措施进行多余物控制。

图9 640×512小型化杜瓦组件抗温变性能试验前(a)和试验后芯片盲元分布情况(b)

为验证实际效果,以6个探测器为一组,以随机振动试验标准进行探测器振动成像试验。经试验后,所有成像过程的图像中均未见多余物。该结果表明640×512小型化红外探测器杜瓦组件在多余物控制方面取得了一定成效。

4 真空可靠性研究与试验

杜瓦组件的真空可靠性一直是研究的重点,真空的好坏不仅影响到探测器的性能,还决定其使用寿命。根据理论分析和实际生产经验,真空可靠性主要由杜瓦组件的整体漏率和材料放气决定。

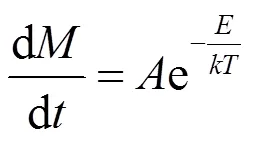

由于在杜瓦组件结构设计、焊接工艺、高灵敏度气体检漏等方面所取得的进展,杜瓦组件可满足整体漏率≤1×10-13Pa·m3/s,因此杜瓦组件漏率已不再成为限制真空可靠性的主要因素。考虑到材料放气因素,通常采用阿伦尼乌斯模型进行分析。阿伦尼乌斯模型是以温度作为加速应力,被广泛应用于电子元器件的加速寿命模型,其数学表达式为[9]:

以80℃作为试验温度,对小型化杜瓦组件进行加速寿命试验,以同批次6个样品为一组,同时进行多组试验。图10中给出了其中一组样品的试验结果,从图中可看出,在经历4000h的高温烘烤后,杜瓦组件的静态热负载仍保持在较稳定的状态。

目前通过加速寿命试验结果评价杜瓦贮存寿命的计算方法主要有两种:一种是法国Sofradir公司提出的,仅考虑放气因素的情况下,试验温度每升高10℃,寿命减半[1]。Sofradir公司在文中提到,将杜瓦组件置于80℃温度下保持405天未失效,即可等效于在40℃温度下拥有18年的真空寿命。这种方法由于计算简便,在行业内得到了广泛的应用:昆明物理研究所采用这种方法研究了杜瓦组件真空寿命,认为温度对真空寿命的加速作用可通过对材料出气率的加速作用来间接反映[10-11];洛阳光电技术发展中心在研究杜瓦组件的真空寿命时也引用了这种方法[12]。空空导弹研究院[13]和华北光电研究所[14]等单位采用第二种方法,即在不同温度下进行试验,结合阿伦尼乌斯方程和Weibull寿命分布模型对杜瓦组件寿命进行概率学分析,最终得到一定置信度下的预测寿命。

以Sofradir公司所采用的寿命加速因子,计算出640×512小型化红外探测器杜瓦组件在20℃环境下的贮存寿命>30年,具有良好的真空可靠性。该结果表明通过采用超洁净环境控制、超高真空表面处理、杜瓦排气及激活程序优化等手段,小型化杜瓦组件的真空可靠性达到了令人满意的效果。

图10 加速寿命试验中杜瓦组件静态热负载波动情况

5 结论

随着制冷红外探测器产品应用场景的不断扩展,其可靠性面临着更加严苛的考验。评价红外探测器杜瓦组件的可靠性,已不能单单从某一个方面考虑,多维度、系统性的可靠性研究显得尤为重要。本文以珏芯微电子所研制的640×512小型化红外探测器杜瓦组件为研究对象,开展了全面的系统性可靠性研究工作,包含力学、热力学、多余物和真空寿命等四个维度。获得了以下结论:

1)640×512小型化杜瓦组件具有相当高的力学强度,杜瓦整体能经受12.2振动量级和100冲击量级;

2)小型化杜瓦具有经受温度从-55℃~85℃剧变的能力,经3000次液氮冲击和2000次开关机试验后,杜瓦组件内部芯片依然表现出稳定的性能;

3)经多余物工艺控制和带电振动试验,试验样品中未出现明显多余物;

4)小型化红外探测器杜瓦组件经80℃/4000h烘烤试验后,依然保持稳定的静态热负载,在室温下拥有超过30年的贮存寿命。

6 展望

随着各种军事需求对制冷红外探测器智能化、小型化和轻量化的迫切要求,杜瓦组件的设计、工艺和材料选择都必须持续优化,其可靠性也将面临更多考验。可靠性研究工作是一项持久工程,需要大量的工程数据和经验积累,国内制冷红外探测器的相关技术积累与产业化水平与欧美发达国家相比还存在一定差距,本文对640×512小型化红外探测器杜瓦组件的可靠性进行了多个维度的分析与评价,但在实际研发、生产和测试等方面仍有一些地方可以得到优化:

1)通过检测设备和方法升级,实现高一致性质量控制;

2)建立系统性的可靠性分析及试验平台;

3)不断从设计迭代和工艺优化来实现可靠性增长技术;

4)除了保证红外探测器杜瓦组件的可靠性之外,小型化杜瓦组件在兼容性方面也需作出一定的突破,本文640×512/15mm小型化红外探测器杜瓦组件还可兼容封装面阵规模为320×256/30mm的芯片,并可根据应用需求定制不同规格的F数。

[1] Philippe C. Sofradir MCT technology for space applications[C]//, 2009, 7330: 1-12.

[2] Marianne M, Xavier B, PhilippeT. IR detector dewar and assemblies for stringent environmental conditions[C]//, 2007, 6542: 1-11.

[3] Xavier B, Alain M, Michel V, et al. Reliability optimization for IR detectors with compact cryo-coolers[C]//, 2005, 5783:187-198.

[4] 张亚平, 朱颖峰, 刘湘云, 等. 基于材料放气特性的杜瓦真空失效时间研究[J]. 真空, 2016, 53(1): 46-50.

ZHANG Yaping, ZHU Yingfeng, LIU Xiangyun, et al. Dewar vacuum failure time based on the material outgassing characteristics[J]., 2016, 53(1): 46-50.

[5] 王冠, 孟令伟, 张冬亮, 等. 640×512 15μm杜瓦真空失效的极限真空度研究[J]. 激光与红外, 2019, 49(12): 1442-1446.

WANG Guan, MENG Lingwei, ZHANG Dongliang, et al. Study on the limit vacuum degree of 640×512 15μm dewar vacuum failure[J]., 2019, 49(12): 1442-1446.

[6] 孙闻, 俞君, 张磊. 微型红外探测器组件集成技术及其应用[J]. 红外, 2017, 38(4): 1-5.

SUN Wen, YU Jun, ZHANG Lei. Integrated technology of miniature infrared detector assembly and its application[J]., 2017, 38(4): 1-5.

[7] 中国兵器工业集团有限公司. 热像仪用多元金属杜瓦瓶通用规范[S]. GJB 8674-2015, 2016. China North Industries Group Corporation Limited. General specification of multi-lead metal dewar for thermal imaging systems[S]. GJB 8674-2015, 2016.

[8] 黄一彬, 王英, 朱颖峰, 等. 红外探测器杜瓦封装多余物的衍射分析及控制[J]. 红外与激光工程, 2021, 50(3): 20200177.

HUANG Yibin, WANG Ying, ZHU Yingfeng, et al. Diffraction analysis and control of remainders in infrared detector dewar packaging[J], 2021, 50(3): 20200177.

[9] 黄燕, 吴全信. 阿列尼乌斯模型在红外微型金属杜瓦的真空寿命试验研究中的应用[J].低温与超导, 2005, 33(2): 69-72.

HUANG Yan, WU Quanxin. Application of Arrhenius model in vacuum life test research of infrared miniature metal dewar[J]., 2005, 33(2): 69-72.

[10] 张亚平, 刘湘云. 红外微型杜瓦真空退化特性研究综述[J]. 红外, 2013, 34(2): 10-15.

ZHANG Yaping, LIU Xiangyun. Review of vacuum degradation in infrared detector micro-dewar[J]., 2013, 34(2): 10-15.

[11] 张亚平, 徐世春, 徐冬梅, 等. 快速评价微杜瓦真空寿命及应用[J]. 真空科学与技术学报, 2018, 38(7): 557-563.

ZHANG Yaping, XU Shichun, XU Dongmei, et al. Rapid prediction of longest holding-time of high-vacuum in micro-dewar: an experimental sudy[J]., 2018, 38(7): 557-563.

[12] WANG Yang, MENG Chao, MA Wei. Review of reliability research on infrared detector[C]//, 2021, 11763: 1-7.

[13] 王洋, 张宏飞, 孟超, 等. InSb多元探测器玻璃杜瓦贮存寿命研究[J]. 航空兵器, 2020, 27(2): 92-96.

WANG Yang, ZHANG Hongfei, MENG Chao, et al. Study on the storage life of InSb multi-element detector glass dewar[J]., 2020, 27(2): 92-96.

[14] 林日东, 刘伟, 王冠, 等. 红外焦平面探测器杜瓦组件真空寿命分析[J].激光与红外, 2011, 41(7): 779-783.

LIN Ridong, LIU Wei, WANG Guan, et al. Vacuum life analyse of infrared detector & dewar assembly[J]., 2011, 41(7): 779-783.

Reliability Research for 640×512 Miniaturized IR Detector Dewar Assembly

XIONG Xiong,DUAN Yu,HU Mingdeng,LI Ruiping,DU Yu,MAO Jianhong

(Zhejiang Juexin Microelectronics Co., Ltd., Lishui 323000, China)

Driven by the concept of SWaP3(Size, Weight, and Power, Performance and Price), the development of the third-generation cooled IR detectors is proceeding in the direction of high performance, miniaturization, and light weight. As core military electronic devices, the reliability of IR detectors has become the focus of research. In this study, based on the 640×512/15mm miniaturized dewar developed by Zhejiang Juexin Microelectronics Co., Ltd., a systematic reliability research is carried out. This research involves four dimensions, namely mechanics, thermodynamics, remainders, and vacuum. The performance of the 640×512/15mm miniaturized dewar is evaluated through reliability tests. The results show that the miniaturized dewar has high reliability to satisfy most military needs.

infrared detector, dewar assembly, miniaturize, reliability

TN215

A

1001-8891(2022)01-0089-07

2021-10-11;

2021-11-11.

熊雄(1986-),男,湖南长沙人,工程师,主要从事红外探测器封装技术研究。E-mail:xiongxiong0423@163.com。