破碎机刀齿自动化堆焊可行性研究

2022-01-20姜世超王永宏陈兵赵一鸣

姜世超 王永宏 陈兵 赵一鸣

摘要:目前矿用破碎机刀齿堆焊层大多为手工堆焊,但随着焊接机器人系统的成熟,刀齿自动化焊接成为了可能。本文给出了刀齿自动化焊接的方案,并对其工作效率,堆焊层外观质量与作业难度做出了对比与论述。其结果证明:矿用破碎机刀齿自动化焊接是可行的,且相对于传统手工堆焊,机器人刀齿堆焊具有明显的优势。

Abstract: At present, the surfacing layer of cutter teeth of mining crusher is mostly manual surfacing, but with the maturity of welding robot system, automatic welding of cutter teeth has become possible. This paper presents the scheme of automatic welding of cutter teeth, and compares and discusses its working efficiency, appearance quality of surfacing layer and operation difficulty. The results show that the automatic welding of cutter teeth of mining crusher is feasible, and robot cutter teeth surfacing has obvious advantages over traditional manual surfacing.

关键词:破碎机刀齿;焊接机器人;堆焊方案;焊接效率

Key words: cutter teeth of crusher;welding robot;surfacing scheme;welding efficiency

中图分类号:TD451 文献标识码:A 文章编号:1674-957X(2022)04-0137-03

0 引言

刀齿是矿用破碎机上的重要零件。刀齿的机械性能直接影响破碎机工作效率以及设备工作质量,为了提高采煤工作效率,降低企业生产成本,市场对刀齿的堆焊质量要求不断提高。目前,分厂采用人工方式进行刀齿耐磨层的堆焊,此种工艺焊接强度大,在堆焊过程中会产生大量焊接烟尘,人工焊接会将工人直接暴露在恶劣环境之中,影响员工身心健康;同时手工堆焊焊接成型差,焊接外观不统一,影响刀齿产品质量。而机器人焊接比较人工焊接具有焊接效率高,焊接质量稳定,操作人员劳动强度低等优点,因此采用机器人堆焊刀齿具有重要意义。

1 矿用破碎机刀齿工艺结构分析

矿用破碎机是煤炭开采设备的重要组成部分。刀齿则是矿用破碎机的重要核心零件。由于刮板转载机在工作过程中承受着复杂的受力状况,刀齿和煤矿石的接触形式以及连续运行的恶劣工况条件影响,刀齿是进行高效作业的基本保证,提高刀齿耐磨层的硬度、耐磨性是高效作业的基础。

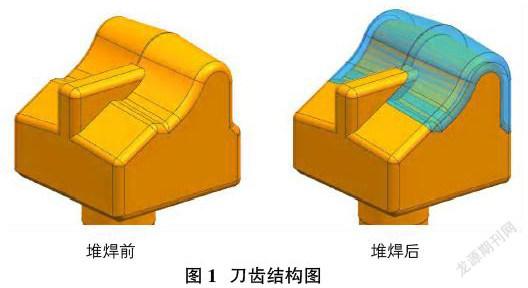

刀齿表面需要堆焊耐磨层(详见图1),破碎机刀齿堆焊曲面较为复杂,人工焊接中需要不断进行翻面,导致其焊接效率难以保证;同时堆焊中为了使堆焊层有较高的硬度,施工过程中对层间温度要求较高,不能连续焊接。

2 矿用破碎机刀齿焊接方案

2.1 手工堆焊

不使用辅助焊接设备,纯人工焊接。其堆焊外观完全取决于焊接操作人员,其外观难以规范化,流程化。

2.2 机器人自动堆焊方案设计

2.2.1 方案目标

利用现有工业机器人技术,实现对矿用破碎机刀齿的自动化堆焊。

2.2.2 方案内容设计

目前焊接机器人技术较为成熟,功能强大理论上可以完成刀齿堆焊曲面的焊接,但采用何种焊接路径,何种编程方式需要进行不断尝试;同时使用何种工装做到既可以保证连续焊接,又可以保证焊接质量也是本方案的一大难点。

2.2.2.1 拟解决的主要技术难点和问题分析

①工装夹具设计难点:如何根据刀齿外形数据统计设计一款能够一次性快速装夹多个刀齿,并做到工装夹具能够反复从机器人变位机工作平台装卸仍能保证工装装夹精度以及快速定位,同时要保证工装夹具不妨碍机器人运行是本项目一大难点。这个过程需要工装夹具设计人员与程序设计人员反复交流试验,验证过程中沟通交流、试验验证的是否充分,将直接决定了操作指导方案的简洁明了、可指导性。

②程序设计难点:如何做到程序最简仍能够保证熔敷质量,以及程序中采用何种熔敷方法(焊接路徑、焊接顺序等)这个过程专业性较高,对操作人员有较高要求,如何将人工熔敷中的优点利用起来相对难度较大。

③参数选择难点:熔敷程序中需要对参数(行走速度、焊接电流电压、焊接中机器人摆动频率等)进行反复调试,这同样是项目一大难点,这个过程需要熔敷经验较为丰富的焊接大师与程序设计人员通力配合调试焊接参数,最终刀齿熔敷质量也将由此直接决定。

2.2.2.2 技术方案

①将需要堆焊的刀齿进行统计,将刀齿按照形状进行分类,明确各个刀齿熔敷所需的焊接参数,同时观察人工熔敷刀齿工艺,将人工熔敷刀齿工艺中的优缺点进行归纳;

②根据所得的数据进行机器人熔敷刀齿初步方案敲定,并设计制作刀齿装夹夹具;

③采用机器人对刀齿熔敷进行示教编程,并在编程后对刀齿熔敷模拟焊接,将程序进一步优化;

④验证程序无误后进行试焊接,在最后跟踪成型程序操作流程,并对试件进行工艺验证。

2.2.2.3 最终方案

经过多次尝试,并综合考虑编程可操作性以及产品质量要求,最终方案如下:

①离线编程。目前焊接机器人编程方式适合下料公差要求较高的工件焊接,矿用刀齿大多采用锻件,公差范围较大,项目前期尝试后效果不佳;且不同型号刀齿外形尺寸差异较小,多种刀齿可共用一种程序,不需要频繁编程。同时,目前离线编程软件购买成本普遍偏高,与刀齿利润不相配。

②在线编程。在线编程既示教编程,经过多种方案论证后决定使用翻转机,使用焊接机器人联动焊接、高低电弧跟踪以及多层多道偏移功能结合使用。

其中焊接方案示意图如图2。

其中方案2示教路径过多,且不能够保证每一道焊缝的焊接位置水平姿态,而方案1能够过变位机实时调整工件姿态从而实现堆焊过程中的每一时刻的焊接姿态都为水平,故选择方案2的焊接路径。

所选方案各个时间点焊枪姿态示意图如表1。

由表1可知,在程序示教编程时需保证焊接中每一点焊接位置均为水平焊接,通过大量实地试验,该种状态下,刀齿堆焊效果最佳。

在第一次编程后利用多层多道偏移功能将手工示教的焊接路径进行偏移,如图3所示。

由于刀齿为锻件,外形尺寸上存在一定差异,如果不加处理,可能会产生焊丝干伸长忽长忽短的情况导致产品外观不一致,故编程中使用了上下电弧跟踪功能(焊接机器人通过焊接电压的变化计算干焊丝伸长,并根据计算结果调整焊枪高度,进而保证焊接中焊丝干伸长一致)。

焊接中的层间温度的控制直接影响着刀齿堆焊层的硬度以及使用寿命,在多次尝试后,发现机器人在一个刀齿上连续堆焊,其层间温度远远超标,为了保证焊接效率,本项目没有采取停留一段时间后再次进行下一次焊接的方法,而是通过焊接工装增加同时焊接的刀齿个数,每个刀齿每次只焊接一道,就开始下焊接一个刀齿的下一道焊缝,往复循环。

小结:机器人堆焊刀齿是可行的。

3 矿用破碎机刀齿自动化堆焊分析

3.1 焊接质量分析

选择现场具有焊接工作经验2年以上的焊接人员堆焊的刀齿与本项目中堆焊的刀齿堆焊外观质量进行对比(两者选择的焊接参数、焊件型号与焊材相同),对比如表2。

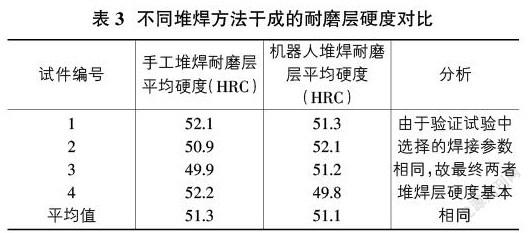

在相同焊接参数下的刀齿堆焊层硬度对比如表3。

小结:相对于传统手工堆焊,机器人刀齿堆焊具有明显的优势:能够在保证堆焊层硬度的情况下,能够有效提升刀齿堆焊层的外观质量。

3.2 焊接效率分析

传统手工堆焊中,由于堆焊焊丝烟尘大,焊件预热温度高导致焊接操作人员极易产生疲劳感,且为了保证层间温度,操作人员不能够连续施焊进一步降低了焊接效率。同时,在传统焊接中操作人员为了保证施焊位置始终为水平焊接,需要不断手工翻活,在翻活中轻微碰伤砸伤情况时有出现,造成一定损失。

而采用焊接机器人焊接,操作人员只需要进行上活及夹紧工作,有效避免了由于焊件温度高导致的操作人员的疲劳,进而保证焊接效率。

具体堆焊时间差异如表4。

小结:机器人堆焊刀齿在保证堆焊质量的前提下能够最大程度地降低操作人员的劳动强度;同时相对于人工堆焊,机器人堆焊刀齿效率提高了50%。

4 结论

目前矿用破碎机刀齿堆焊层大多为手工堆焊,但随着焊接机器人系统的成熟,刀齿自动化焊接成为了可能。本文给出了了刀齿自动化焊接的方案并对其焊接效果进行了论述。其结果证明:

矿用破碎机刀齿自动化焊接能够在保证堆焊层硬度的情况下,能够有效提升刀齿堆焊层的外观质量,其效率相对于手工堆焊提高了50%。同时采用机器人堆焊刀齿能够有效避免由于焊接中翻活导致的安全风险。

综上所述,矿用破碎机刀齿自动化焊接是可行的,且相对于传统手工堆焊,机器人刀齿堆焊具有明显的优势。

参考文献:

[1]李恒.中部槽机器人MAG焊接工艺与接头组织性能研究[D].机械科学研究总院,2019.

[2]董曼淑,朱晗,张晓超,等.矿用链轮链窝电弧增材制造路徑规划[J].焊接,2021(1):51-55.

[3]王俊涛,穆润青,郁海滨.刮板输送机发展现状及智能化技术创新方向探讨[J].煤炭技术,2020(8):156-158.

[4]宁夏天地奔牛实业集团有限公司.矿用破碎机刀齿焊接用辅助装置:CN201420026405.8[P].2014-07-16.

[5]杨泽坤,董曼淑,周坤,等.齿轨座双机器人柔性焊接装备研发[J].煤矿机械,2021,42(7):97-99.