BR/SEBS硫化胶的制备与性能研究

2022-01-20尹佳杰罗忠林罗发亮马琴路晶刘永东

尹佳杰,罗忠林,罗发亮*,马琴,路晶, 刘永东

(1.宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;2.宁夏神州轮胎有限公司,宁夏 平罗 753400)

顺丁橡胶(Butadiene rubber, BR)是目前世界上第二大通用合成橡胶,与其它胶种相比,顺丁橡胶耐寒性及耐摩擦性能尤为优异[1]。因此,75%的顺丁橡胶均被应用于轮胎制造[2]。然而,随着我国汽车工业增速稳定以及轮胎行业结构转变,导致通用型顺丁橡胶处于过剩局面[3]。因此,拓宽顺丁橡胶的应用领域迫在眉睫。通常,顺丁橡胶具有较差的抗拉强度和撕裂强度,这大大限制了顺丁橡胶在其它领域的应用。因此,顺丁橡胶需要与其它橡胶共用,这不仅能够发挥顺丁橡胶潜在优势,还能弥补所存在的缺点,例如与溶聚丁苯橡胶(SSBR)共用改善抗湿滑性不良[4],与天然橡胶(NR)共用改善抗拉强度和抗撕裂性能[5]。

目前,为扩大顺丁橡胶在其他领域的应用,与顺丁橡胶共混不在局限于橡胶种类的选择,例如聚丙烯,聚苯乙烯以及一些高性能热塑性弹性体[6~11]。而通常热塑性弹性体兼有热塑性塑料的加工成型性和硫化橡胶的高弹性性能,其中最为典型的热塑性弹性体是苯乙烯-丁二烯-苯乙烯三嵌段共聚物(SBS),少量SBS与聚丙烯(PP)[12~13]、聚乙烯(PE)[14~15]、聚苯乙烯(PS)[16]共混可明显改善制品的低温性能和冲击强度,并且与顺丁橡胶相容性较好,因此与顺丁橡胶并用被应用于高档鞋用材料[11]。然而,不饱和双键使SBS对氧、热、光等耐老化性能较差,限制了某些特定环境的使用。氢化SBS(SEBS)是SBS加氢使双键饱和而制得的一种高性能材料,因此耐老化性能优于SBS。目前,尚未有SEBS与BR橡胶共混的报道,本文制备了一系列不同含量的SEBS的BR/SEBS共混胶,并研究了SEBS含量变化对共混胶的硫化性能、门尼黏度、力学性能及老化性能的影响。

1 实验部分

1.1 主要原材料

BR,牌号BR 9000,中国石油天然气股份有限公司;SEBS,型号为G1645MO,美国科腾公司;氧化锌,炭黑,硬脂酸,防老剂,促进剂,硫磺等小料均由宁夏神州轮胎公司友情提供。

1.2 仪器设备

开炼机,东莞锡华精密检测仪器(型号XH-401CE-120);平板硫化机,淄博文哲橡塑机械有限公司(型号25T);无转子硫化仪,上海德杰仪器设备有限公司(型号MDR2000);门尼黏度仪,上海发瑞仪器科技有限公司(型号FR-1402);微机伺服控制电子万能材料试验机,上海协强仪器制造有限公司(GTM8050S); SEM,德国ZEISS(型号 EVO18);鼓风干燥箱,上海一恒科学仪器有限公司(型号DHG-9070A);邵氏A硬度计,高铁威尔检测仪器。

1.3 实验配方

实验基本配方见表1。

BR母炼胶基本配方(质量份):BR,100;炭黑,30;氧化锌,4;硬脂酸,2;防老剂,2;硫磺,2;促进剂,1。

1.4 实验方法

BR/SEBS混炼胶分为两段混炼:一段混炼在高温双辊混炼机上混炼,将SEBS在150 ℃高温双辊混炼机充分塑炼后,加入BR充分混合后排胶;二段混炼在低温双辊混炼机上进行,辊温为60 ℃加入一段混炼胶包辊,然后依次加入炭黑、氧化锌、硬脂酸、防老剂、促进剂和硫磺,混炼5 min,制成BR/SEBS混炼胶。混炼胶放置至少12 h以后在平板硫化机上硫化,硫化条件为:硫化温度150 ℃,硫化压力13 MPa,硫化时间t90。

1.5 性能测试

1.5.1 硫化特性

按照GB/T 16584—1996测试硫化特性,测试温度150 ℃,测试时间40 min。

1.5.2 门尼黏度

按照GB/T 1232—1992测试门尼黏度,使用大转子,预热时间为1 min,转子转动时间为4 min,试验温度为100 ℃。

1.5.3 热空气老化

将硫化后的标准试样悬挂至鼓风干燥箱中,在120 ℃下老化48 h后取出放置12 h,测试样品的力学性能。

1.5.4 力学性能

按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》测试拉伸强度,采用哑铃型II型样条,拉伸速率为 500 mm /min;按照 GB/T 529—2008 《硫化橡胶或热塑性橡胶撕裂强度的测定(裤形、直角形和新月形试样)》测试撕裂强度,采用直角试样,记录完成撕裂所需的最大荷重;拉伸测试和撕裂测试均使用。按照 GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法 第 1 部分:邵氏硬度计法(邵尔硬度)》测试邵氏 A 硬度。

1.5.5 扫描电子显微镜

裁取拉伸断裂面,并在断裂面喷金,在10 kV的加速电压下观察断裂面的表面形貌。

2 结果与讨论

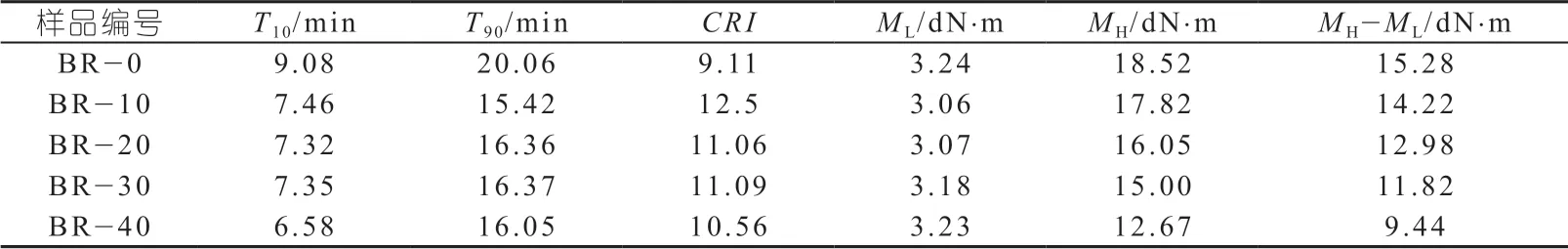

2.1 SEBS用量对硫化特性的影响

BR/SEBS混炼胶的硫化特性曲线如图1所示。从图中可以看出,试样的整个硫化过程可以被明显观察,从硫化曲线可以得出橡胶的焦烧时间(T10)、最佳硫化时间(T90)、硫化速率(正硫化指数CRI)、交联密度以及扭矩变化情况,相应的硫化特性参数列于表2。从表中可以看出,所有BR/SEBS混炼胶的T10和T90均低于纯BR橡胶,说明BR/SEBS混炼胶的加工安全性下降,橡胶最佳性能的硫化时间减少,提高了加工效率。然而,BR/SEBS混炼胶的T10和T90并未随着SEBS含量的增加而发生明显变化,这归因于一段混炼过程中BR与SEBS发生了物理缠结,BR分子链段的活动变得困难,增加了硫黄与聚丁二烯分子链上的双键形成共价键的难度。正硫化指数CRI=100/(T90-T10)可以反应橡胶的硫化速率,从表2中可以看出BR/SEBS混炼胶的CRI略高于的纯BR,但BR/SEBS混炼胶的CRI随着SEBS含量的增加呈现略微下降的趋势。扭矩差(MH-ML)的大小可以表征硫化胶的交联密度,其值与交联密度成正比。从表中数据可以看出,BR/SEBS混炼胶的扭矩差均低于纯BR,并且随着SEBS含量的增加,扭矩差呈现明显下降趋势,意味着交联密度在逐渐降低,这一方面归因于SEBS为饱和体系,不能够被硫磺硫化;一方面归因于BR含量的减少,能够发生交联反应的双键减少。

表2 BR/SEBS混炼胶硫化特性参数

2.2 SEBS含量对门尼黏度的影响

图2为SEBS含量变化对BR/SEBS混炼胶门尼黏度的影响。从图2中我们可以看出,随着SEBS含量的增加,BR/SEBS混炼胶门尼黏度呈现先降低后增加的趋势。当SEBS含量低于20份时,BR/SEBS混炼胶门尼黏度略低于纯BR,这是因为在BR/SEBS混炼胶中,BR含量较高,作为连续相占主导地位,高温加工时,在剪切力的作用下,链段容易发生断裂,降低了橡胶分子量,直观体现为门尼黏度下降。当SEBS含量高于20份时,BR/SEBS混炼的门尼黏度大幅提升,原因是在一段混炼时,BR分子链段与SEBS连段发生了物理缠结,限制了橡胶分子链段的自由运动,在宏观表现为胶体的流动性变差,门尼黏度增加。通常,可以通过门尼黏度来判断胶料的加工难度,从图中的变化趋势来看,SEBS含量为20份时,BR/SEBS混炼胶具有最佳的加工性能。

2.3 SEBS含量及热空气老化对力学性能的影响

图3 为SEBS含量变化及热空气老化对BR/SEBS硫化胶力学性能的影响。其中,老化前抗拉强度和断裂伸长率随着SEBS含量增加的呈现先增加后减小的趋势,当含量为20份时,抗拉强度和断裂伸长率达到最优,分别是BR硫化胶的1.8倍和1.5倍;老化前撕裂强度和硬度在SEBS含量为20份时达到最佳,当含量超过20份数时,其数值变化不大。同时,研究了热空气老化对BR/SEBS硫化胶力学性能的影响。结果表明,老化后的硫化胶的硬度均高于老化前的硫化胶,其他力学性能下降,这是因为长期高温使BR链段发生热裂解。其中,BR硫化胶老化后的抗拉强度、断裂伸长率及撕裂强度相比老化前下降幅度较大,但老化后抗拉强度下降幅度较小,其中SEBS含量高于20份时,抗拉强度要高于老化前的BR硫化胶。综上所述,老化前后的BR/SEBS硫化胶的性能均优于BR硫化胶,且SEBS含量为20份时,性能最佳。

2.4 拉伸断面表面形貌分析

图4为BR硫化胶和含有20份SEBS的BR硫化胶老化前后拉伸断面的表面形貌。通常,拉伸过程中橡胶本身存在的薄弱点容易形成断口,从而引发裂纹产生。从图4(a)~(b)中可以看出,老化前BR硫化胶拉伸断面存在许多凹槽,说明BR硫化胶存在较多的薄弱点,容易形成断口而引发断裂,因此表现出较低的抗拉强度;老化前BR/SEBS硫化胶拉伸断面的凹槽较少,并且引发的裂纹走向不规整,说明SEBS加入减少了薄弱点的形成,并且能够阻碍裂纹的扩展。图4(c)~(d)为BR硫化胶和BR/SEBS硫化胶老化后的拉伸断面形貌,可以看出,它们均存在较多的凹槽,这是因为经过热空气老化使BR链段发生热裂解导致出现了更多的缺陷,这导致了老化后橡胶的拉伸性能均低于老化前的橡胶。

3 结论

(1)BR/SEBS混炼胶的正硫化时间和焦烧时间均低于BR混炼胶,随着SEBS含量的增加门尼黏度呈现先增加后减少的趋势,在SEBS含量为20份时,门尼黏度最低;BR/SEBS硫化胶的交联密度随着SEBS含量的增加而逐渐减小。

(2)BR/SEBS硫化胶的的抗拉性能、撕裂强度和硬度均高于BR硫化胶,并且在SEBS含量为20时性能最佳,相应的抗拉强度为9.76 MPa,撕裂强度为25.08 kN/m,硬度值为70.6。经过热空气老化后,BR硫化胶和BR/SEBS硫化胶的抗拉性能、撕裂强度均下降,但BR/SEBS硫化胶仍然具有较好的抗拉强度。