矿井通风系统三维模型构建与优化设计

2022-01-20耿守锋

耿守锋

(河南煤安检测检验有限公司, 河南 郑州 455000)

0 引 言

矿井通风系统高效稳定的运行关乎着整个煤矿的安全生产[1-2]。在煤矿开采过程中,巷道不断发生变化,通风线路也会发生相应的改变。如何保证矿井通风系统能够持续处在最优运行状态,一直是矿井开采设计过程中需要重点考虑的问题[3-4]。随着矿井不断生产,通风系统稳定性逐渐变差,通过对矿井通风系统进行优化,能够改善井下工作环境,提高巷道通风风量,减少矿井瓦斯灾害事故的发生,使矿井通风系统的稳定性得到提高,保证矿井持续安全高效生产[5]。

1 工程概况

平煤六矿所采的丁组煤层直接顶与老顶岩性分别为砂质泥岩和中粒砂岩,底板为泥岩和砂质泥岩。根据煤层顶底板岩性以及现场实际勘察情况,丁组煤层具有良好的瓦斯储存条件。另外,经鉴定矿井煤尘具有爆炸危险性,煤层具有自然发火倾向性,矿井属于自然发火矿井。

矿井通风方式为中央并列与分区混合通风。矿井采用3 个进风井筒,分别为主井、明斜井和北翼进风井。回风井筒分别为北翼回风井和南翼回风井。矿井设计需风量为16 591 m3/min,实际风量为19 594 m3/min,有效风量为17 069 m3/min。各风井通风方式均为机械通风。

目前矿井在生产过程中,南翼通风系统用风量较少,运行稳定,而北翼通风系统需风量较多。亟待解决矿井南、北翼分区用风量不均衡问题。针对存在的问题,通过Ventsim 软件构建出矿井通风模型,提出了具体的优化措施,并在通风模型中进行模拟验算,进而对各优化方案的实施效果进行分析,得到最优方案。

2 矿井通风模型建立

Ventsim 通风模拟软件通过对矿井进行三维建模,可以真实反映矿井内部通风情况,能够实时对通风系统的局部进行分析计算。矿井三维模型的建立是根据矿井实际大小1∶1 建立的。通过对矿井内部各巷道具体参数的准确输入,依据软件内部的计算方法,可以对通风网络进行精确计算,得到的计算结果具有一定的可信性。

建模步骤如下:

1)整理矿井的采掘平面图以及通风系统图等资料,对巷道布置图进行简化处理后导入到软件中,生成基本模型。

2)根据巷道的空间关系,对模型进行具体调整,使模型中巷道空间布置关系与实际相符。将不同区段巷道的具体参数输入到模型中。

3)为巷道的摩擦阻力系数赋值,并将通风机的位置以及参数输入到模型中。根据矿井实际情况,在巷道内部添加通风调节设备,使通风模型与实际情况保持一致。

4)通过测定矿井的通风阻力与模型计算结果进行对比,验证模型建立是否合理准确。

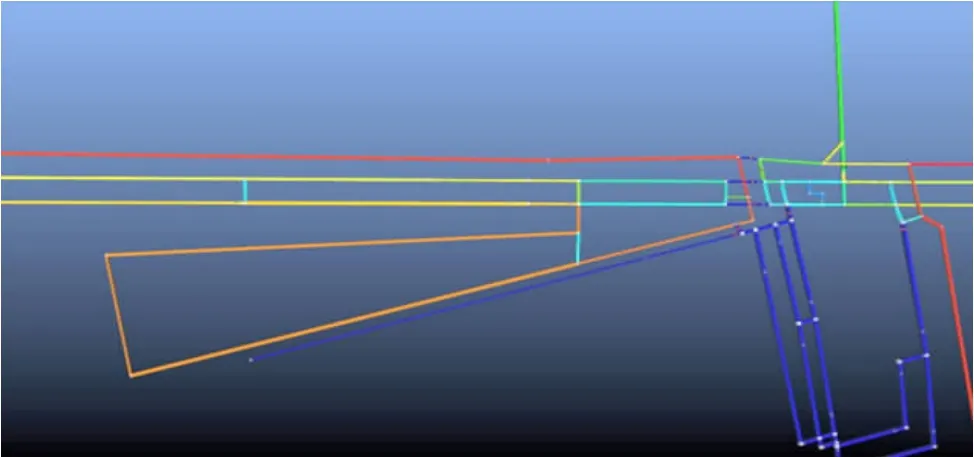

构建完成的矿井三维通风模型如图1 所示。

图1 矿井通风模型图

3 通风系统优化设计

3.1 优化方案

目前矿井通风系统存在南、北翼共用通风管路的情况。由于在实际的矿井生产过程中南、北翼采区所需风量不同,矿井通风系统在联合运转时,公用通风线路由于所占风量比例不同,会产生一定程度的阻碍作用。另外北翼通风系统通风阻力偏大,造成风机运行负荷增加。针对以上问题,提出2 个优化方案,并通过Ventsim 模拟软件进行分析,达到优化矿井通风系统的目的。

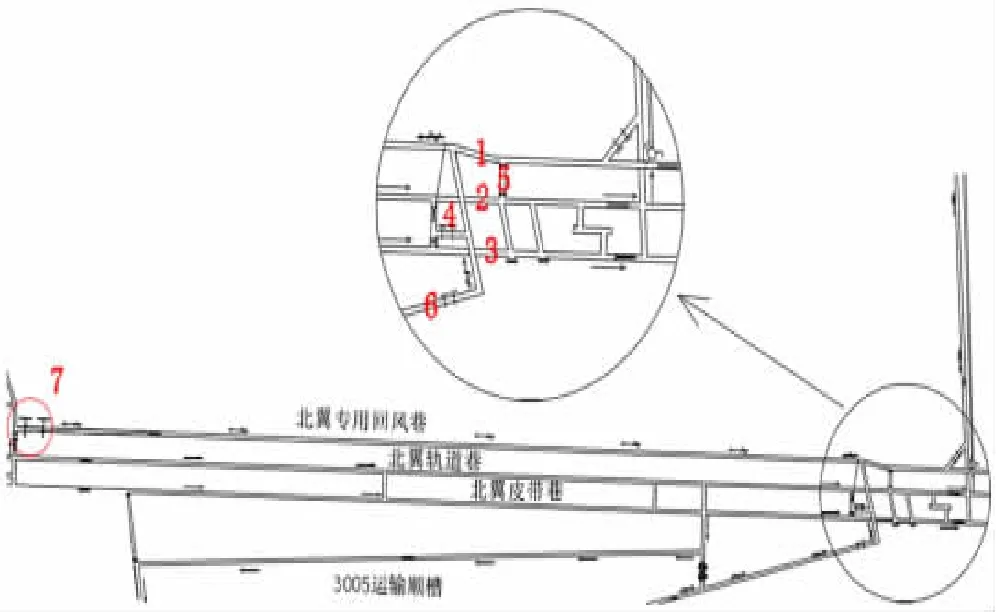

优化方案1:增设通风系统风门,调节风窗,使南、北翼通风系统分隔。该优化方案调整7 处通风设备,具体通风优化方案如图2 所示。

图2 方案一调整位置图

北翼皮带巷、北翼轨道巷和北翼回风巷为3 条公用风路。分别在3 条巷道1 200 m 处增设风门,在第4、5 处调整风窗大小为0.4 m2,在第 6、7 处将原有的风窗拆除。

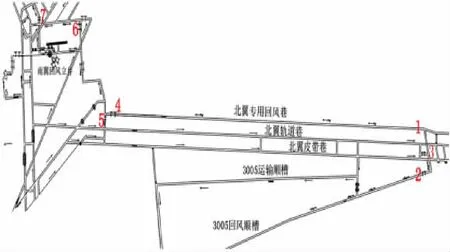

优化方案2:封闭部分北翼回风巷,由于北翼回风巷总长较长,维护成本较高,将部分巷道封闭可以减小通风系统的通风压力。具体调整位置见图3。

图3 方案2 调整位置图

在1 处和4 处分别垒砌密封墙以封闭回风巷0-1 200 m 段。调节2 处风窗面积为1.5 m2,将3 处风窗面积改为3.1 m2,5 处风窗面积改为0.9 m2,6处风窗面积改为2.4 m2,7 处风窗面积改为1.2 m2。

3.2 数值验算

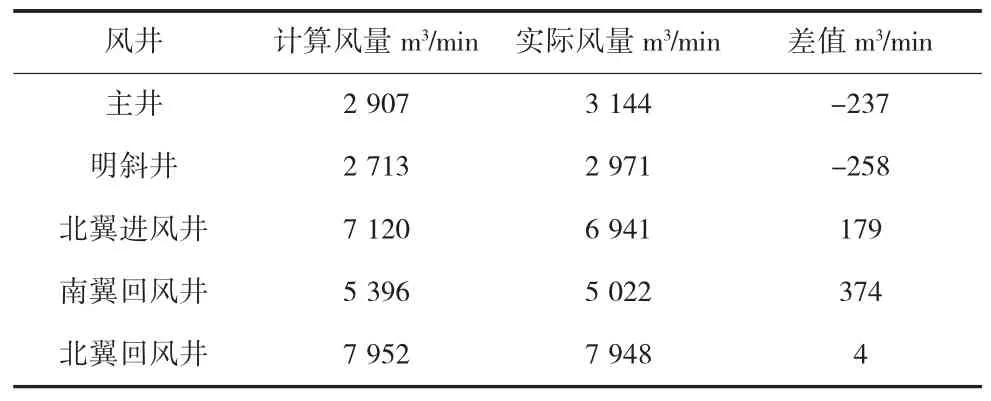

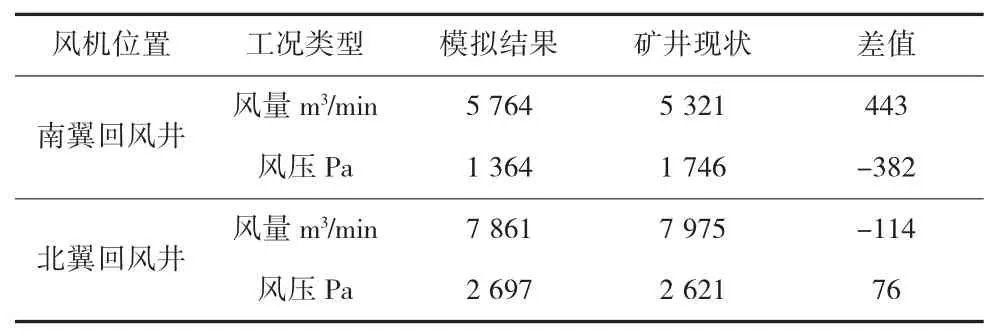

根据优化方案1 所述,在构建好的矿井三维通风模型中将所列的7 处通风设备进行调整。通过Ventsim 模拟软件进行验算分析,得到进风井和回风井的风量变化。进、回风井风量变化见表1,南、北翼主通风机工况变化见表2。

表1 方案1 进、回风井风量变化表

表2 方案1 通风机工况变化表

通过对表1 的风量变化分析可知,主井与明斜井进风量与优化前相比分别减少了237 m3/min 和258 m3/min,北翼进风井风量增加了179 m3/min,南翼回风井回风量增加了374 m3/min,而北翼回风井风量基本没有发生变化。

分析通风机工况变化情况,北翼通风机风压偏高且上升了76 Pa,风量减少了114 m3/min。南翼通风机风压下降382 Pa,风量增加了443 m3/min。

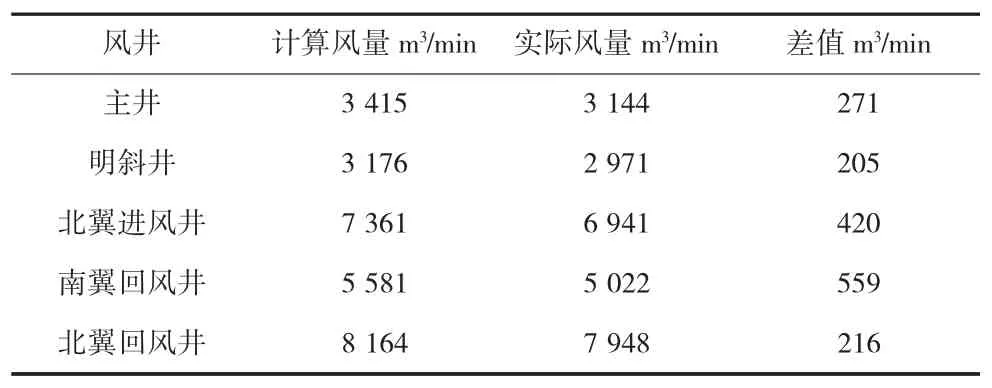

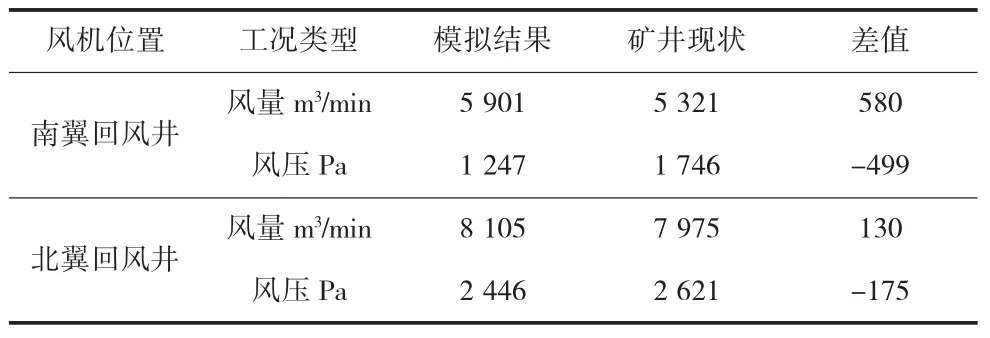

根据优化方案2 提出的措施,在矿井三维通风模型的对应位置进行调整。采用Ventsim 模拟软件进行验算分析,得到优化方案2 的进风井和回风井的风量变化数据。进、回风井风量变化见表3,南、北翼主通风机工况变化见表4。

表3 方案2 进、回风井风量变化表

表4 方案2 通风机工况变化表

通过对表3 的前后风量变化对比分析可知,进风井与回风井风量变化均有所增加。主井与明斜井进风量分别增加了271 、205 m3/min,北翼进风井风量则增加了420 m3/min,南翼回风井回风量增加了559 m3/min,北翼回风井风量增加了216 m3/min。

分析优化方案2 通风机工况变化情况,北翼通风机风压下降了175 Pa,风量增加了130 m3/min。南翼通风机风压下降499 Pa,风量增加了580 m3/min。

对比2 个优化方案的风量变化可知,通风设备的调整对主井和明斜井的影响比较大,方案1 计算风量减小,而方案2 计算风量增大。另外,方案1 的调整对北翼回风井的影响较小。

3.3 优化方案评选

通过Ventsim 软件模拟分析,方案1 对北翼通风系统的影响较小。通过调整第7 处通风设备将矿井南、北翼通风线路分开,有效解决了矿井风机联合运行不稳定的问题,使矿井通风系统运行趋于平稳。

从方案2 的模拟结果分析,南翼回风井风量增加559 m3/min,而北翼回风井回风量增加216 m3/min。北翼采区供风量不足,回采面风量减少,影响矿井的安全生产。另外,采用方案2 封闭了一段北翼回风巷,虽然降低了一定的维护成本,缓解了北翼采区供风量紧张的问题,但从通风系统安全运行角度分析,没有根本解决矿井风机联合运行的问题。

4 结 论

1)结合矿井内部通风情况,采用Ventsim 模拟软件构建矿井三维模型。通过对矿井内部各巷道具体参数以及通风设备的准确输入,对通风系统进行精确计算,得到的计算结果具有一定的可信性。

2)提出2 种通风优化方案,通过Ventsim 模拟软件进行分析验算后,评选方案1 为最优方案,有效解决了矿井风机联合运行不稳定的问题。