基于AI的运输皮带综合保护系统的研究与应用

2022-01-20王春青

王春青

(开滦集团有限责任公司,河北唐山,063018)

0 引言

随着国家智能制造要求的不断提高,现代化的物料输送现场、地质、施工等条件的多元化对输送带的性能提出了更高的要求。煤矿运输场景下因环境恶劣,工人无法实时在井下跟踪每条皮带情况,因此运输巷道多在皮带机头、机尾等位置安装高清摄像头,以实现在井上实时监控皮带及相关场景的变化情况。但由于井下摄像头数量较多,监控室人员和设备有限,无法实时监控到每个摄像头,只能事后查看录像,监控使用效率极低。基于此,本文项目将AI技术应用在井下视频实时识别和监测上,可实现所有视频流实时分析、异常及时报警,极大提升监控使用效率,有效降低井下生产事故。

1 现状分析

为了加强煤矿皮带运输的安全管控,我国煤炭企业按照煤矿安全规程,在皮带运输方面采取了大量的安全保护措施,如:大部分皮带运输系统都安装了综合保护装置和安全护栏,并在一些具备条件的工作地点也建设工业视频监控系统,将所有监控画面上传至地面调度室,监控人员可以通过工业视频系统对井下情况进行监视、记录。尽管如此,每年还是会发生很多运输安全事故,如违章乘坐皮带伤人、铁器卷入皮带滚筒伤人、皮带撕裂等。

传统的皮带保护传感器有其局限性,因其多为接触式传感器,易受煤尘、湿气等外部环境影响,在潮湿环境下,传感器容易发生短路,不能及时准确报警;部分传感器无法实现全方位的高精度的测量,自身抗干扰能力较差,检测效果差。综上所述,传感器虽然有一定可行性,但是仍有诸多不便[2]。

2 研究方案设计

■2.1 系统需求分析

为了满足运输皮带保护系统的相关智能要求,实现对各类故障和隐患进行视、音频分析,系统需求分析如下:

2.1.1 图像AI训练平台

AI训练需要相关服务器集群作为素材训练的基础硬件环境,核心要求包括:

(1)素材快速标定:方便快捷的素材标定的工具,可以自行进行数据标注或购买数据标注服务。

(2)模型快速训练:能够自行进行算法开发,实现零门槛算法模型训练。

(3)能够实现应用快速落地和算法迭代,可持续提升算法性能,并与应用平台进行快速打通。

2.1.2 智能硬件

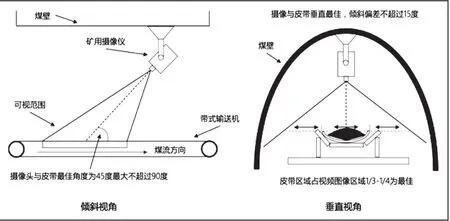

AI训练平台训练的算法,需要有相应的硬件设备承载,从而实现对隐患的智能实时分析。为了实现对隐患快速检测分析,采用边缘设备分析方式,包括AI相机和智能NVR两类。AI相机可满足一个场景的多维分析,安装在井下的AI相机须克服井下环境问题;对于已经安装了井下普通相机,且满足成像的基础上,可充分利旧,使用智能NVR,实现多个点位的实时智能分析,且智能NVR可放置于井上机房。

除了视频AI硬件,还包括音频分析的AI硬件,实现对异常声音的实时检测和分析。

音视频智能硬件含有各类信号输出,便于分析到故障时,可立即输出信号提醒现场人员。

2.1.3 系统平台

系统需实现硬件的管理、模型加载、智能分析设置;具有智能分析报警的接收与处理等功能。

■2.2 设计原则

(1)先进性

本文中项目采用基于深度学习的视频智能识别的技术,利用AI开放平台进行算法快速训练,实现皮带故障的智能分析。

(2)稳定性

根据各类环境选择特定摄像机,在获取清晰图像的同时,采用了深度学习算法,对隐患进行识别,保证了系统长时间稳定运行。

(3)实用性

以业务流程梳理为依据,选择相应点位安装智能相机,且平台基于BS架构、CS架构开发的软件平台,便于不同人员根据权限查看不同结果。

(4)集成性

系统的高度集成一方面可以有效减少系统故障点,有利于系统的实施与运维;另一方面系统集成可以有效实现信息共享,实现一台设备多种功能,提高信息处理效率,避免过度建设。

(5)可拓展性

平台软件可拓展性:采用模块化设计,支持功能的模块化升级,还可与其他平台作数据对接[3]。

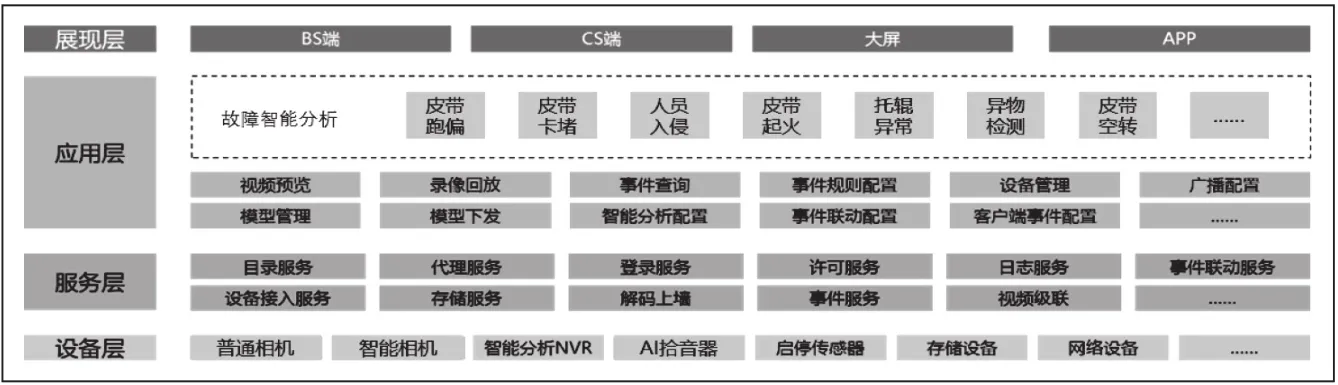

■2.3 系统总体构架

系统总体架构可分为四层,分别为:含智能分析相关设备的设备层;集成设备接入服务、存储服务、事件报警服务等服务层;故障智能分析、视频应用、算法模型管理、智能分析配置等功能的应用层;B/S、C/S客户端的展示层。系统可提供相关数据接口,避免出现“信息孤岛”的问题[4]。系统总体架构,如图1所示。

图1 系统总体架构图

■2.4 系统各功能设计

皮带不同的故障需采取不同的分析方式,比如图像或声音智能分析,又如采用检测算法或分类算法。

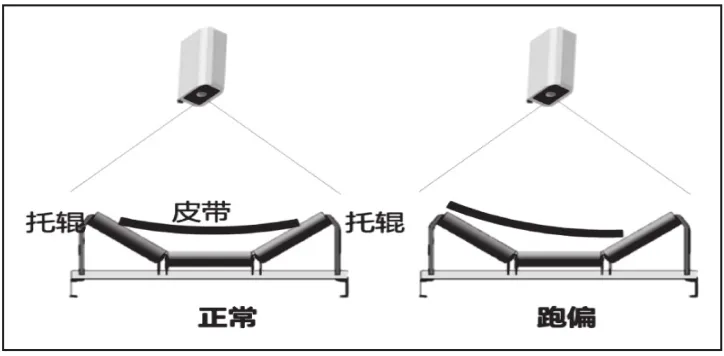

(1)皮带跑偏检测

当皮带未跑偏时,从上往下看皮带两侧都能露出托辊,而皮带跑偏时,将有一侧皮带托辊会被皮带完成挡住。利用上述特性,将相机安装在皮带上方,通过AI开放平台训练托辊的识别。皮带未跑偏时,托辊在画面中的数量固定;当皮带跑偏时,托辊数量减少。利用平台设置数量规则,少于设置的数量时,产生跑偏报警。

(2)皮带卡堵检测

皮带卡堵主要在皮带转载搭接、落煤点等位置,卡堵后会不断有煤堆积。在可能卡堵的位置,安装相机,搜集卡堵素材,训练卡堵和未卡堵的分类算法,实现卡堵的检测。

(3)皮带起火检测

利用热成像对皮带机头、机尾等容易积灰的关键位置进行实时区域温度检测,克服传统传感器只能点测温的缺点,实现温度超标报警。

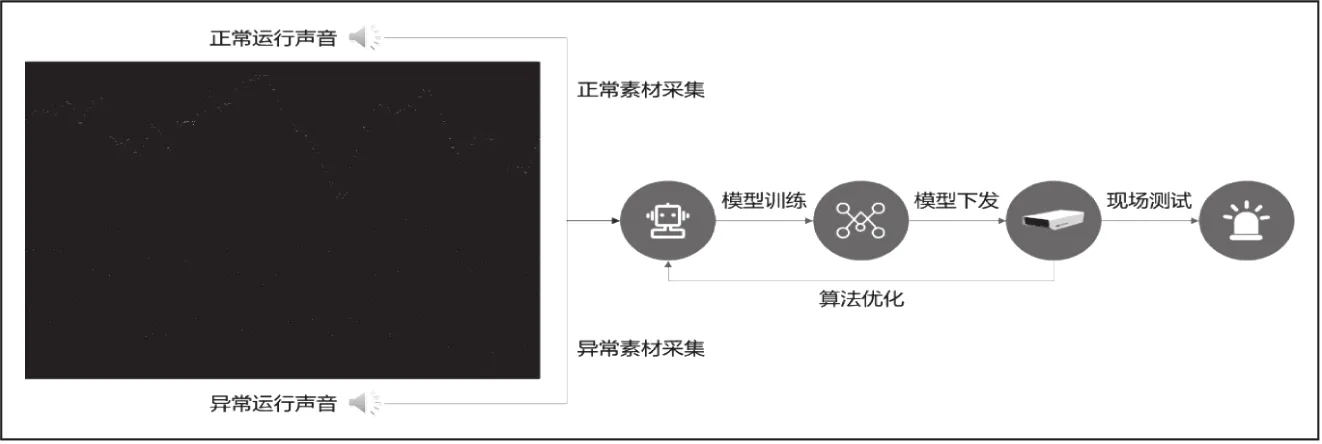

(4)托辊异常检测

托辊磨损、轴承损坏等异常,通过图像往往很难识别,该类异常的发生,往往伴随“精锐”声音的出现,与正常运行声音相差较大,所以可以通过从一堆声音中检测异常声音,实现该类故障的检测报警。托辊运行较长时间后,托辊固定螺丝会松动,最终可能导致托辊掉落。为了实现托辊掉落检测,利用AI开放平台训练托辊检测算法,对画面中所有托辊进行检测,托辊掉落后,托辊数量会变化或检测出托辊位置会有较大移动。

图2 皮带跑偏检测示意图

图3 皮带卡堵检测示意图

图4 托辊异常声音检测原理

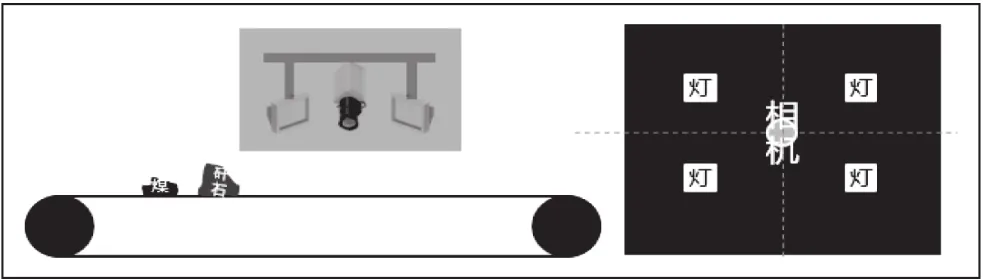

(5)皮带异物检测

皮带运输各类场景环境恶劣,特别是光线昏暗,皮带速度又快,要实现皮带锚杆、木块、大块矸等异物的检测报警,检测前提是要拍到清晰的画面,从而作为素材训练异物的检测算法,实现皮带上或落料口的异物检测。

图5 异物检测识别安装示意图

(6)人员入侵检测

利用AI开放平台训练人的检测算法,实现画面中皮带周边区域的人入侵检测和报警。

(7)皮带划伤撕裂检测

通过视频图像输入到AI芯片,AI芯片中智能学习了皮带撕裂的各种特征:边缘分层特征、边缘溃烂特征、反复开裂特征、钢丝带深度划伤特征、钢丝外漏特征、接头缝隙特征、密集型划痕特征、裙边带边缘撕裂特征码和纤维带边缘大尺度分层特征。与AI芯片皮带撕裂的特征大数据推理分析,经过识别推理模块和输出结果模块,识别推理出皮带是否有撕裂、撕裂的宽度和长度[5]。

3 应用效果

基于AI的深度学习平台,实现模型的快速部署,减少部署成本和实施周期。随着工业视觉监测数据的积累,系统可不断内部校优,实现“模型学习-检测-模型丰富-检测更精准-模型更丰富-检测更精准”的良性循环。因此,运输皮带综合保护系统对于保证设备的安全运转愈发可靠。

4 结语

通过建立基于AI的运输皮带综合保护系统,充分利用AI视觉分析技术,可达到皮带故障提前预判的目的,减少事故的发生。同时,利用该系统可以避免因皮带煤量并不饱和却仍以全速功率运行导致整个皮带运输系统“空转”的浪费现象,并且降低由此带来的设备磨损和故障风险,提高煤矿企业的安全生产水平。应用AI技术对于推进煤矿智能化建设有着重要意义。