自然通风冷却塔预热式防冻系统控制研究

2022-01-20金庆辉宋传教杨建明黄恩和姚丽萍

金庆辉, 宋传教, 杨建明, 黄恩和, 姚丽萍

(1. 东南大学 能源与环境学院, 南京 210096; 2. 江苏省国信集团有限公司, 南京 210005)

自然通风冷却塔是汽轮发电机组闭式循环冷端系统的重要设备,因其运行时具有对周边生态环境影响小、运行费用及故障率低、易于维护等优点,而被广泛应用于电力行业[1-2],并且逐渐取代从江河直接取水的开式供水冷却方式。凝汽器出口的高温循环水进入冷却塔的中央竖井后,由配水系统分配至配水槽,经若干个喷淋装置喷溅成小水滴,均匀溅射在填料表面形成水膜,与干冷空气充分接触。空气吸收循环水的热量后,温度升高、湿度变大、密度变小,湿热空气由冷却塔出风口排向大气,冷却后的循环水汇集于集水池,由循环水泵返送至凝汽器[3-5]。

寒冷季节,部分地区气温降至零下十几摄氏度甚至零下几十摄氏度,淋水与冷空气直接接触,水温易降至冰点以下,在进风口上缘、支撑梁柱、填料或喷淋装置等位置会出现结冰[6-7],并加剧成长形成冰凌、冰柱。这不仅会阻挡进风,影响冷却效果,恶化气水传热,更严重的是会增大填料与支撑构件的载荷,甚至造成坍塌事故,威胁冷却塔的安全运行;另外,混凝土的反复冻融也会使塔体结构受损,降低使用寿命[8]。

目前,电厂较多采取冷却塔进风口加装挡风围板的防冻方式,依靠降低通风量防止淋水结冰[8]。实际运行时,由于挡风板安装高度和面积较大,装卸具有一定难度,开度不可调,虽然满足了最低温度时的防冻要求,避免了支承结构载荷过大等安全问题;但是,其他工况时因过度防冻而导致出塔水温高于经济值,冷却塔丧失主要冷却功能,甚至造成凝汽器压力接近夏秋高温季时的压力,导致机组发电效率降低,热耗及煤耗增加,冷端经济性较差。

潘昌远[9]针对300 MW燃煤机组研究了挡风板设置层数对机组煤耗的影响,计算得到冬季因悬挂过多的挡风板而多消耗标准煤3 802.13 t,造成235.24万元经济损失。李永华等[10]针对北方寒冷季填料下表面及进风口易结冰的问题,研究了挡风面积对不同特征面水滴温度的影响,得出当环境温度为-10 ℃、-17 ℃、-23 ℃时,分别加装1层、3层、5层挡风板,内部各特征面的水滴平均温度均已达到冰点以上,能刚好防止塔内结冰;但是,由于进风区域与大气环境直接接触,特征面呈现出中间高、周围低的温度分布,塔内靠近进风边缘仍存在气温低于冰点的区域,甚至接近环境温度,无法完全规避结冰风险。温智慧[11]借助FLUENT软件研究了不同挡风板布置方式的防冻效果,得出纵向间隔悬挂挡风板优于迎风侧悬挂方式,并且前者需要更小的挡风面积。多数研究集中在对不同挡风板布置方式及悬挂层数的防冻效果研究,并且未解决变工况运行下因挡风板开度不可调而导致经济性差等问题。目前,对冷却塔的防冻仍处于不可控阶段。

笔者对自然通风冷却塔提出一种预热式防冻系统,在冷却塔底部进风口设置表面式气水空气预热器,利用凝汽器出口高温循环水通过表面换热加热冷空气,在防冻约束条件下,基于气象条件及机组负荷变化控制进风量和加热循环水量,使出塔水温尽可能低、机组冷端经济性最优;同时,基于防冻系统的组成和工艺流程,对循环水和冷却空气的流动与传热建立数学模型,开发1 000 MW机组冷却塔预热式防冻系统的仿真计算软件,验证防冻系统的有效性,在防冻约束下优化出塔水温,给出最优控制参数,为电厂寒冷季节冷却塔安全运行及冷端优化提供参考。

1 预热式防冻系统

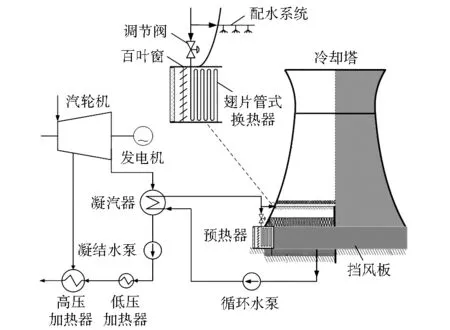

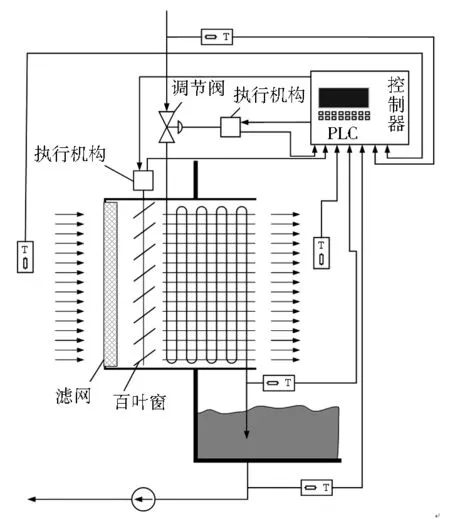

冷却塔预热式防冻系统的基本工艺流程[12]见图1。塔底局部进风区域全周覆盖挡风板,未覆盖区域均开设百叶窗,并设置利用凝汽器出口高温循环水加热进风的翅片管式气水换热系统。原中央竖井出口的循环水分为两路:一路仍沿进水母管进入冷却塔配水系统;另一路进入预热器管侧。

图1 冷却塔预热式防冻系统的基本工艺流程

自然通风冷却塔最易结冰的区域为进风口边缘,冷却塔进风口冰幕现场图见图2。

图2 冷却塔进风口冰幕现场图

预热器的设置使塔进风得到充分预热,平均温度升高,降低了低温运行工况下淋水与冷空气因接触散热造成的结冰风险,同时可以克服挡风板防冻方式下进塔风温仍接近实际环境温度的缺陷。由调节阀调节进水量,以及由百叶窗调节进风量,管侧循环水经冷却后汇聚于集水池,承担了冷却塔部分冷却负荷。

防冻系统设有温度监测及控制模块,其运行状态可调可控,可依据气象条件或机组负荷变化调节预热器的冷热流体量,严格控制进塔风温与出塔水温。另外,在非寒冷季节运行时,考虑到预热器阻力对冷却塔冷却性能的影响,应及时拆卸防冻装置。

2 数学模型及计算方法

2.1 预热器模型

2.1.1 预热器热力模型

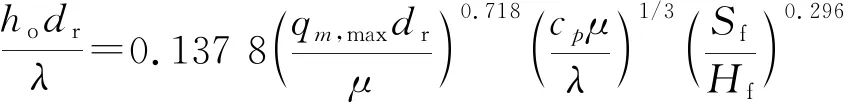

预热器由多支翅片管、管箱及构架组成,翅片管是核心传热元件,管箱作为连接翅片管两端的箱体,构架用以支撑和固定翅片管束。预热器管束排列设置为管中心呈三角形的叉排布置,热力性能计算采用的试验关联式[13]为:

(1)

式中:ho为气侧对流传热系数,W/(m2·K);λ为导热系数,W/(m·K);dr为翅根直径,m;qm,max为最窄截面处的质量流量,kg/(m2·s);Sf、Hf分别为翅片间距和翅片高度,m;μ为动力黏度,kg/(m2·s);cp为比定压热容,J/(kg·K)。

预热器的气水流动形式是以顺流为总趋势的多次交叉流,具体连接方式和温度变化见图3,其中:t1,in、t1,out分别为预热器内循环水的进口、出口温度;t2,in、t2,out分别为预热器内空气的进口、出口温度;t1,i、t2,i分别为循环水和空气在管程i的温度。

图3 预热器的流动形式及温度变化

热力模型求解方法采用效能-传热单元数法[14],具体计算公式为:

ε1=(t2,in-t2,out)/(t1,in-t2,in)

(2)

ε2=[1-e-NTU(1-C)φ]/[1-Ce-NTU(1-C)φ]

(3)

式中:ε1、ε2均为效能;NTU为传热单元数;Cmin、Cmax分别为最小、最大质量热容流率,W/K;K为总传热系数,W/(m2·K);Atotal为总传热面积,m2;n为总管程数;φ、φi分别为总体和管程i的温差修正(相比于纯逆流的修正)系数;P、Pi分别为总体和管程i的热效率;R、Ri分别为总体和管程i的热容比,求解模型时假设了Ri=R。

2.1.2 预热器阻力模型

预热器的气流阻力计算公式[15]为:

式中:Δpz2为预热器气流阻力,Pa;ρ为空气密度,kg/m3;f为阻力系数;S1、S2分别为翅片管的横向、纵向间距,m;ρ为湿空气密度,kg/m3。

2.2 冷却塔模型

2.2.1 冷却塔热力性能模型

冷却塔热力性能计算采用Mekel模型[16],具体计算公式为:

N2=mApγn

(6)

根据湿空气饱和焓近似假定下的平均焓差法求解计算,具体计算公式为:

(7)

2.2.2 冷却塔阻力及抽力模型

冷却塔阻力主要集中在塔进出口、雨区、淋水填料、配水系统、收水层,其阻力方程为:

式中:Δpz1为冷却塔气流阻力,Pa;vf为填料断面风速,m/s;ξ1、ξ2均为阻力系数[17];A0、A1分别为填料、出风口的面积,m2。

冷却塔依靠塔内外空气密度差形成抽力,其计算公式[18]为:

Δpd=Htowerg(ρin-ρout)

(11)

式中:Δpd为抽力,Pa;Htower为冷却塔有效高度,m;g为重力加速度,m/s2;ρin、ρout分别为进塔、出塔空气的密度,kg/m3。

2.3 循环水泵变速调节模型

变速调节是通过改变循环水泵转速来改变运行工况,达到调节水量目的。由相似定律得到变转速比下的特性方程为:

式中:H为实际扬程,m;P为功率,kW;qV为容积流量,m3/s;k为变转速比;a1、a2、b1、b2、b3均为拟合系数。

2.4 仿真计算平台开发

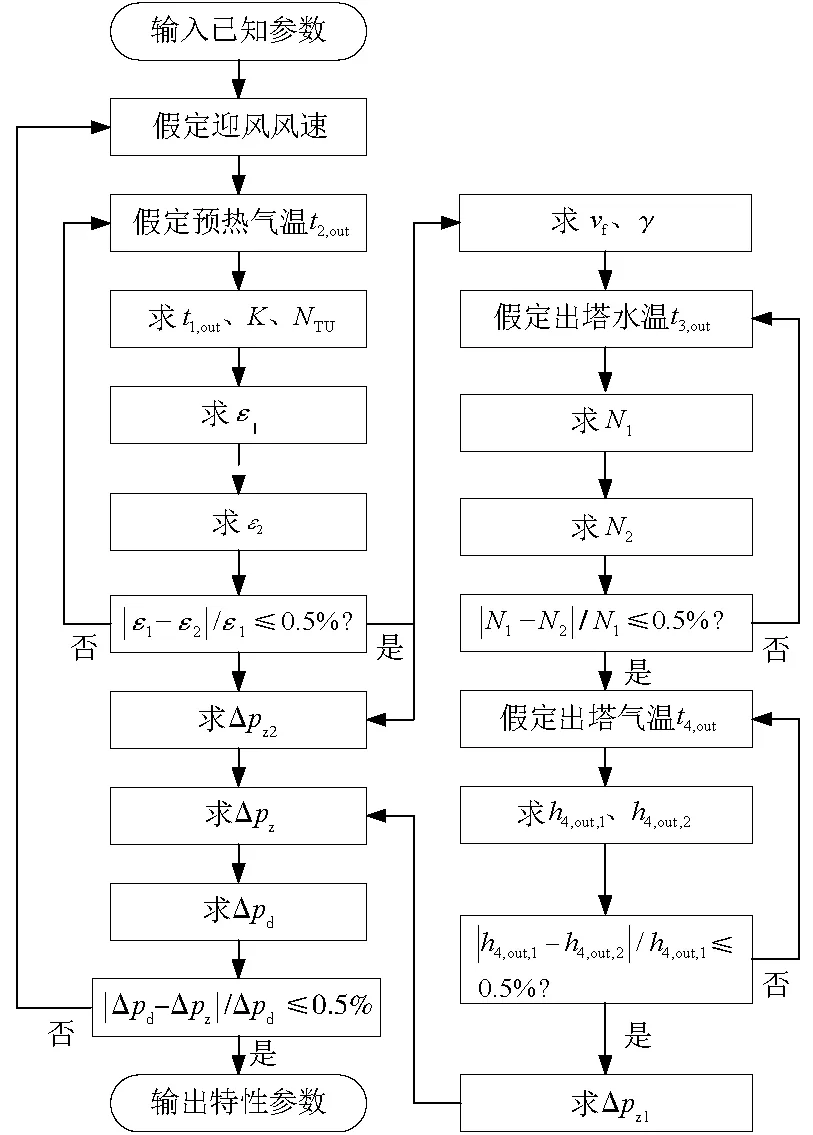

基于LabVIEW软件,开发1 000 MW机组自然通风冷却塔预热式防冻系统仿真计算软件,以验证防冻系统的有效性。图4为特性计算程序流程。

图4 特性计算程序流程

3 模型验证及运行控制

3.1 基于实测数据的模型验证

以宁夏石嘴山电厂1 000 MW超超临界机组自然通风冷却塔[19]为例,塔型设计参数见表1。该塔淋水面积为12 000 m3,并采用双斜波型淋水填料,高度按1.00 m、1.25 m、1.50 m由塔中心向外呈阶梯状布置,单个组装块尺寸为2 000 mm×500 mm×500 mm,且呈交错排列;喷溅装置为TP-Ⅱ型,布置间距为1 m;收水器使用改良的聚氯乙烯(PVC)材料,片距为45 mm。

表1 自然通风冷却塔设计参数

根据该电厂运行的实测数据[19]对冷却塔数学模型进行数值验证,试验工况分2台泵并联(简称双泵并联)运行工况与3台泵并联(简称三泵并联)运行工况。2种工况均为全塔配水,机组满负荷运行。大气干球温度、湿球温度采用电动通风干湿表测量,并且在距离冷却塔20 m处设置2个气象测点,测点高度为7 m;出塔水温测点位于回水沟,并且使用Pt-100型铂电阻温度探头;塔内风速测点共有76个,均匀布置在4条主水槽,测量仪表为MSF-1型电子微风表,试验结果取平均值。将测量得到的干球温度作为环境温度。

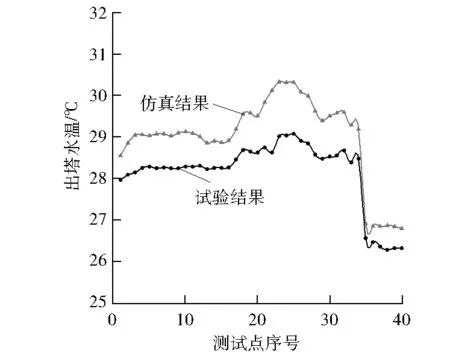

图5为双泵并联运行下出塔水温的试验结果与仿真结果。冷却塔模型出塔水温的试验结果与仿真结果较为接近,且整体变化趋势一致。

图5 双泵并联运行下出塔水温的试验的结果与仿真的结果

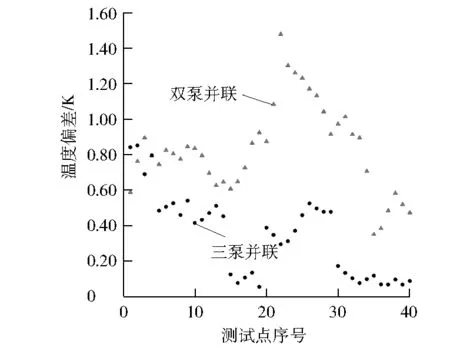

出塔水温偏差(仿真得到的出塔水温和试验得到的出塔水温的差)分布见图6。双泵并联运行下,出塔水温偏差为0.35~1.49 K;三泵并联运行下,出塔水温偏差为0.07~0.86 K。双泵并联运行的总循环水量少,在相似气象条件下温降幅度较大,总体上温度偏差略大于三泵并联运行。

图6 出塔水温偏差分布

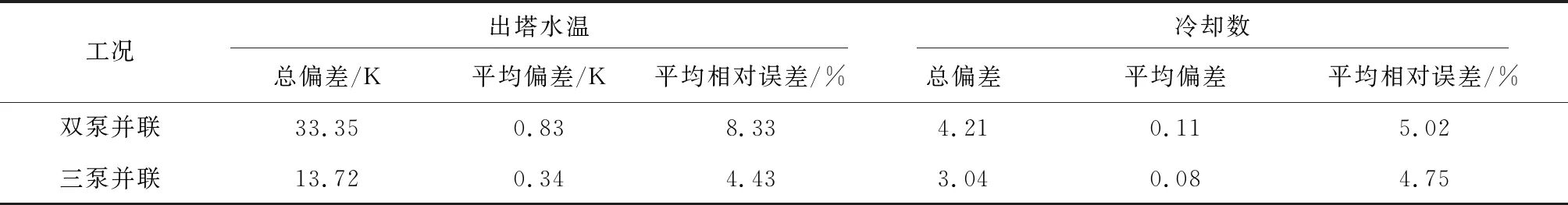

表2为出塔水温及冷却数的误差。考虑到冷却塔试验情况下存在的测量精度、测点位置选择等,可认为冷却塔模型计算结果合理有效,满足工程设计与计算的精度要求。

表2 出塔水温及冷却数的误差

预热器的设计参考文献[15],经优化设计,翅片管总体尺寸型号为φ12×1/26/1.5/0.5-AL/AL-高频焊接,翅化比为15.44。预热器管束中心呈三角形叉排布置,管间距为36 mm,有60根单排管束,共有3程管程,箱体尺寸为2.16 m×0.11 m×2.00 m;初步设计冷却塔的实际挡风覆盖率为65%,预热器设置于冷却塔进风口最底部(即挡风板下方),并沿周向连续布置,总覆盖率为35%。

3.2 温度控制模块

防冻系统的温度控制模块见图7,其主要包括温度监测单元、信号处理单元和调控执行单元。具体设备分为百叶窗式调节风门、进水调节阀、风门执行机构、调节阀执行机构、可编程序逻辑控制器(PLC)及各测温元件(T)。

图7 防冻系统的温度控制模块

测温元件用于实时监测进塔风温、管侧出口水温及出塔水温,PLC基于各温度测点的输入信号,通过控制逻辑判断并输出反馈调节信号,使系统执行相应的调控指令。温度控制过程为闭环反馈调节过程,通过调节预热器的进风量及循环水量,对预热器及冷却塔的运行状态实现有效监测与控制。

3.3 运行控制策略

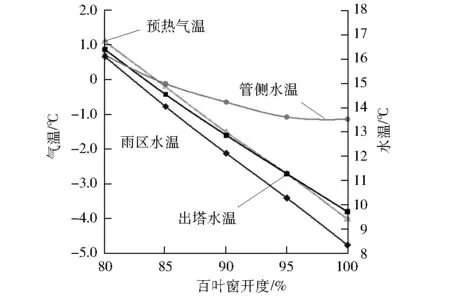

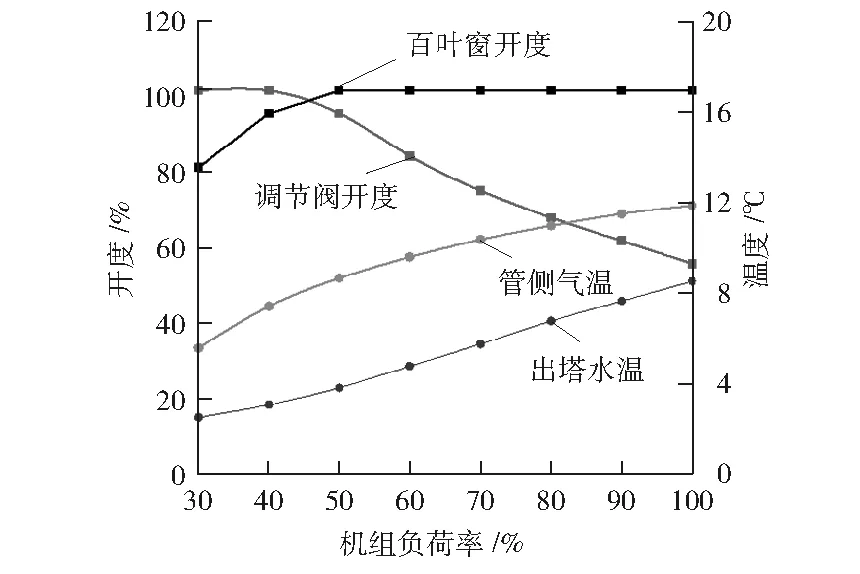

防冻系统的温度控制方式为基于百叶窗开度或调节阀开度的连续调节,以实现对预热气温(冷却塔进风温度)的闭环控制。当进塔风温在-5 ℃左右,未加挡风板的冷却塔的结冰风险极低[11],因此控制系统的防冻约束条件设定为预热气温≥-5 ℃。设计工况时各参数如下:环境温度为-15 ℃,相对湿度为40%,机组负荷为热耗率验收(THA)工况,背压为4.8 kPa。为比较不同控制方式对系统运行特性的影响,在设计工况下,对不同调节方式进行仿真模拟计算,得到预热器及冷却塔的热力性能参数见图8(基于调节阀开度)及图9(基于百叶窗开度),并且计算中考虑了循环水泵的功耗。

图8 基于调节阀开度的调节特性

图9 基于百叶窗开度的调节特性

由图8及图9可得:调节调节阀或百叶窗均可以有效控制预热气温,并且随着调节阀开度的增大或百叶窗开度的减小,预热气温升高,降低了冷却塔结冰的概率,但2种调节方式冷却循环水的效果相差较多。

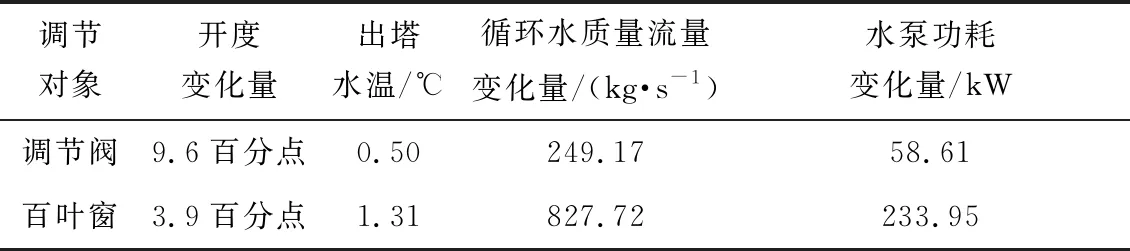

表3为预热气温变化1 K时,不同调节方式下的经济性对比。当预热气温变化1 K时,调节阀开度平均变化9.6百分点,百叶窗开度平均变化为3.9百分点。与调节百叶窗开度相比,调节调节阀开度单独控制下出塔水温升高幅度较小,表明维持凝汽器压力所需的循环水量增量及水泵功耗增量更小,冷端经济性更优。

表3 不同调节方式下的经济性对比

基于上述分析,优化控制策略为:优先控制百叶窗全开,改变调节阀开度,维持预热气温高于防冻阈值,并在防冻约束下对调节阀开度进行寻优,降低出塔水温,减少水泵功耗;当调节阀开度达到水量调节的上限,减小百叶窗开度,降低冷却塔的进风量。

4 仿真结果及分析

4.1 基于气象条件变化的最优控制

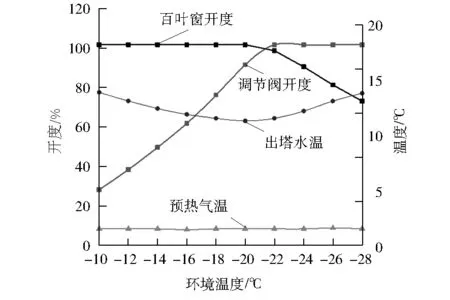

寒冷季节时,冷却塔内循环水的降温方式以接触散热为主,蒸发散热强度较弱,空气湿度变化对冷却性能的影响并不大。图10为环境温度变化下防冻系统的最优控制参数,其中仿真计算中运行工况的负荷条件设置同设计工况。

图10 环境温度变化时的最优控制参数

由图10可得:当环境温度从-10 ℃降低至-28 ℃,最优控制下的预热气温始终稳定于防冻阈值范围,验证了防冻系统的有效性。当环境温度高于-22 ℃,调节方式以调节循环水量为主,控制百叶窗全开,最优调节阀开度随气温的降低而增大,出塔水温呈下降趋势,且存在最低温度(8.28 ℃)。当气温降至-22 ℃,水量调节已达上限,调节方式转变为对进风量的调节,减小百叶窗开度,以确保预热气温仍满足防冻要求,出塔水温因进风量的降低而逐渐升高。

4.2 基于机组负荷变化的最优控制

保持气象条件不变(环境温度为-15 ℃,相对湿度为40%),改变机组的运行负荷,得到负荷变化时的最优控制参数见图11。循环水量达到调节临界值,机组负荷在(40%~50%)THA,预热器出口水温、出塔水温变化的总体趋势均随负荷的减小而降低,但循环水量调节方式对管侧水温影响较大,出塔水温主要受风量调节的影响。另外,负荷率每降低10百分点,管侧水温(预热器出口水温)平均降低1.72 K,出塔水温平均降低0.94 K。

图11 负荷变化时的最优控制参数

4.3 优化控制实例

对自然通风冷却塔预热式防冻系统按冷端运行最优参数进行控制,不仅提高了进风塔温度,满足了防冻要求,而且降低了出塔水温,提高了冷端系统运行经济性。优化控制的目标函数可表示为冷端系统的最大净收益,即当减少的发电煤耗带来的收益与循环水泵功耗增加的费用之差达到最大值时,此时对应的循环水量为最优循环水量,凝汽器压力为经济背压。具体计算公式为:

maxE=max[-(L×ΔB+R×ΔP)]

(14)

式中:E为净收益,元/h;L为标准煤价格,元/t;ΔB为标准煤质量流量增量,t/h;R为电价,元/(kW·h);ΔP为所有循环水泵功耗的增量,kW。

针对1 000 MW超超临界机组经济性进行分析,通过调节循环水泵转速改变循环水量,得到不同环境温度下优化控制结果见表4。在不同环境温度下,防冻系统均存在最优调节阀开度,经济背压低于设计背压(4.8 kPa),凝汽器真空度增大,提高了汽轮发电机组的实际循环热效率。经计算,环境温度为-20~-10 ℃时,环境温度每降低1 K,发电热耗平均降低60.70 kJ/(kW·h)。同时,循环水泵功耗也因出塔水温的优化而降低,冷端经济性变好,且环境温度每降低1 K,经济背压平均降低0.09 kPa,净收益平均增加101元/h。

表4 不同环境温度下优化控制结果

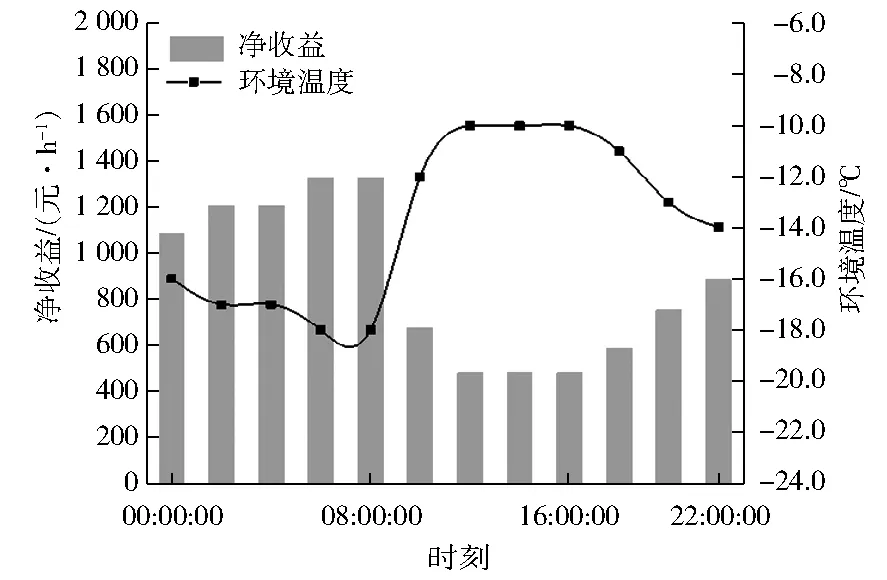

图12为宁夏石嘴山2020年12月12日中各个时刻的环境温度下经优化控制后的净收益变化。

图12 优化控制后的净收益变化

净收益随环境温度变化的差异较大,若以标准煤价格为700元/t、厂用电价为0.4元/(kW·h)计算,经优化控制后发电机组一天可增加净收益20 974元,整个冬季净收益为188.76万元,具有工程应用及推广价值。

5 结语

针对自然通风湿式冷却塔寒冷季节结冰问题,提出了一种预热式防冻系统,通过设置气水表面式预热器,使冷却塔的进风充分得到预热,既提高了进风温度避免结冰,又冷却了循环水。同时,根据系统组成和工艺流程,建立了流动与传热数学模型,并在防冻约束下建立了运行控制模型,得到结论为:

(1) 基于LabVIEW软件开发了可用于预热器及冷却塔特性计算的仿真软件,并依据实测数据对冷却塔模型进行了数值验证,得到仿真出塔水温变化的总体趋势与试验数据一致。双泵并联运行下出塔水温偏差较大,最大平均温度偏差为0.83 K,最大平均相对误差为8.33%,满足工程计算精度要求。

(2) 研究了基于调节阀或百叶窗调节的特性,得到调节调节阀开度控制预热气温方式下的冷端经济性更优,调节百叶窗开度对出塔水温的影响较大。

(3) 给出了最优控制参数,当环境温度或机组负荷降低时,优先增大调节阀开度,预热气温高于防冻阈值,验证了防冻系统的有效性,并且当环境温度为-22 ℃左右或机组负荷为50%THA左右时,循环水量达到调节临界值,出塔水温可维持在3~12 ℃。

(4) 对某1 000 MW机组经济性进行分析和优化,优化控制后发电热耗平均降低60.70 kJ/(kW·h),整个冬季净收益为188.76万元,经济效益明显。