丘陵山地无人车振动特性试验研究*

2022-01-19王元杰潘冠廷杨福增

王元杰,潘冠廷,杨福增

(1.中国农业科学院农业信息研究所,北京市,100081;2.西北农林科技大学机械与电子工程学院,陕西杨凌,712100)

0 引言

为解决农村劳动力短缺问题,应用于大田、山地、果园、温室等场景的以无人车为代表的智能农机装备[1]及其配套智能装备[2-3]成为智慧农业领域研究热点。无人车要实现自主行走、信息采集等功能,必须依赖功能多样的传感器,如激光雷达、摄像头、温湿度传感器等,目前关于传感器在农机装备中应用研究已较为常见[4]。在实际试验中发现,采用柴油机作为发动机的农机装备,由于发动机机体振动较大,会导致传感器采集精度降低,误差增大,严重影响试验数据的可靠性、结果的准确性以及传感器使用寿命[5]。

近年来,已经有部分学者针对农机装备振动特性开展了部分研究。如刘伟等[6]建立了轮式拖拉机/农具系统的振动模型并分析了犁耕作业工况下的振动特性。王丽娟等研究了不同驱动方式对拖拉机振动特性的影响,发现拖拉机在四驱时各部位振动水平随车速升高而上升的幅度有所减小,车速越高、牵引负荷越大时,四驱方式对拖拉机附带农机具作业时振动水平的降低作用越显著;胡陈君[7]建立了“电动微耕机—土壤”系统的仿真模型,通过设置模型参数与仿真参数,对系统的振动特性进行了仿真;承鉴[8]从理论和试验两方面研究了带电液悬挂作业机组的拖拉机运输工况下的振动特性及主动减振控制方法;袁加奇等[9]以常发CF700型拖拉机为研究对象,设计和建立了拖拉机整车振动加速度测试系统;薛金林等[10]通过仿真和试验相结合,研究了轮胎胎压和行驶速度对驾驶员横向乘坐振动特性的影响。戚得众等[11]基于ADAMS模型仿真对丘陵山地智能运输小车的减振系统进行优化设计。这些研究大多为理论或者仿真试验研究,研究结果的可靠性尚需通过实际试验进行验证。

无人车为近年来新兴起的智能农业装备,能够显著降低劳动强度,可广泛应用于作物表型获取[12]、开沟犁耕[13]、产后运输[14]等环节,在农业中正处于研发和初级应用阶段,因此对其振动特性的分析非常重要。类比于有人车,无人车的主要振动源有低频振动和高频振动两种。本研究以农业农村部北方农业装备科学观测实验站研制的丘陵山地无人车为研究对象,通过单项测试和综合测试两项振动试验,分析无人车的振动特性,并提出了减振综合措施,为无人车等智能装备的研发提供理论参考依据。

1 材料与方法

1.1 试验材料

本研究采用的主要仪器包括:(1)INV3060s振动采集仪,使用以太网接口,采样频率可设置到51.2 kHz,拥有24位高精度、高动态范围、支持多种输入方式等技术优势。(2)INV1861A便携式8通道应变调理仪,频率响应:DC-10 kHz(-3±1dB,12dB/oct)。(3)INV9832-50型三向加速度传感器,内置IEPE前置放大,灵敏度100 mV/g。

试验地点:西北农林科技大学机械与电子工程学院拖拉机实验室、力学实验室。

本研究的试验对象为由农业农村部北方农业装备科学观测试验站自主研发的丘陵山地无人车,车体整机结构如图1所示。振动测试试验系统连接如图2所示。

图1 无人车整机装配三维图Fig.1 Entire dimensional assembly drawing of the unmanned hilly and mountainous vehicle

图2 振动测试试验系统组成Fig.2 Composition of vibration test system

1.2 试验方法

为摸清无人车不同位置振动情况,了解并评价整体振动水平及分布状况,寻找最佳安装传感器位置,在无人车车身布置加速度传感器,采集振动试验数据。

1.2.1 测点布置原则

考虑到后续无人车相关传感器安装需求,综合考虑无人车车身可选位置,选取发动机正上部等11个位置作为测点。测点的选择原则如下:(1)全面覆盖车身,包含车体外壳、履带、底盘、发动机正上方等11个点;(2)重点布置传感器可能安装的位置,比如车头车架上可以安装视觉传感器,又进一步细化为车架左、中、右及后面几个点;(3)传感器安装便利和可行性。最终11个测点布置如图3所示。具体分布位置为:测点1位于发动机正上部,测点2位于机盖右后部,测点3位于车架左前部,测点4位于车架左后部,测点5位于车架右后部,测点6位于车架右前部内侧,测点7位于车架右前部外侧,测点8位于车架后部中间,测点9位于车架左侧中部,测点10位于机盖中部靠右侧,测点11位于车架右前部靠后部。

(a)无人车测点位置

1.2.2 试验方案

根据无人车常见工况,采用全面试验法,设计了6组测试试验,布置加速度传感器,采集振动数据,选择最优布置方案。并考察测点位置、油门大小、路面不平度等因素对无人车振动特性的影响,具体试验方案如表1所示。

表1 试验方案Tab.1 Test plan

2 结果与分析

通过试验获得了丘陵山地无人车在各工况下实测的加速度,得到各测点的加速度最大值、加速度最小值、加速度平均值、加速度平均幅值、加速度方根幅值、加速度有效值等结果,如表2~表6所示。

2.1 单项测试结果

通过单项测试试验,逐个分析各个测点振动表现,利用排除法,选出无人车振动最小位置。

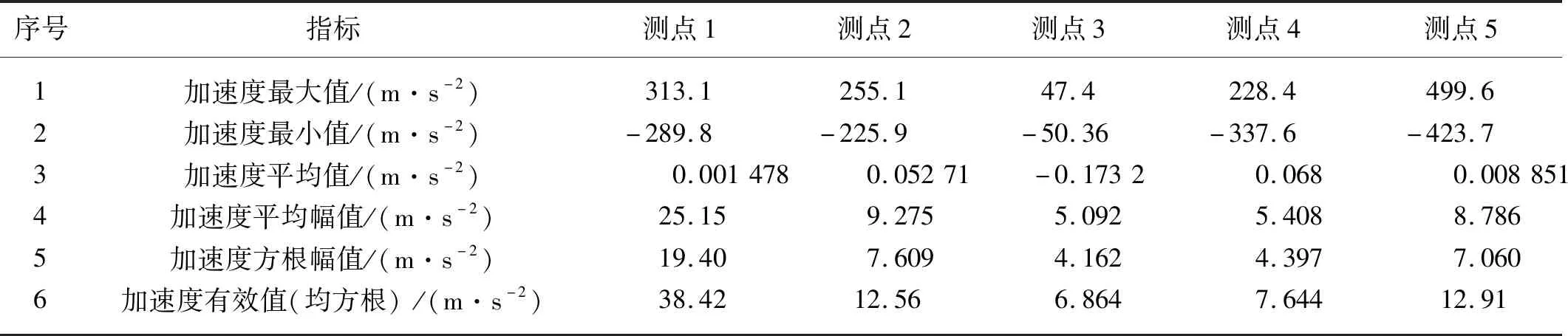

1)工况1:从表2可以看出,测点2、测点3、测点4和测点5的加速度最大值均小于100 m/s2,加速度最小值均大于-100 m/s2,而测点1的加速度最大值达452.2 m/s2,加速度最小值达-454.3 m/s2,远远大于其他几个测点。比较加速度平均幅值,测点1的加速度平均幅值为49.83 m/s2,远大于测点2、测点3、测点4和测点5,根据这两个指标,可以判断测点1振动过大,不适合作为传感器安装点。

表2 丘陵山地无人车工况1振动摸底试验时域统计结果Tab.2 Time domain statistical results of unmanned hilly and mountainous vehicle vibration diagnostic test under working condition 1

在测点2、测点3、测点4、测点5这4个测点中,测点2的加速度有效值高达122 m/s2,这表明测点2位置的振动强度较大,这也不利于传感器的稳定性。因此可以判断,测点2不适合作为传感器安装位置。

2)工况2:从表3可以看出,选择加速度最大值、加速度最小值作为判断指标时,测点2、测点3、测点4的加速度最大值均小于100 m/s2,加速度最小值均大于-100 m/s2,而测点1的加速度最大值超过500 m/s2,加速度最小值小于-300 m/s2,测点4的加速度最大值大于200 m/s2,加速度最小值小于-200 m/s2,远远大于测点2、测点3、测点4。结合加速度平均幅值比较,可以判断这5个测点加速度平均幅值关系为测点1>测点5>测点2>测点3>测点4。因此,测点1和测点5由于振动起伏太大,不适合作为传感器安装点。

表3 丘陵山地无人车工况2振动摸底试验时域统计结果Tab.3 Time domain statistical results of unmanned hilly and mountainous vehicle vibration diagnostic test under working condition 2

在测点2、测点3、测点4这3个测点中,测点2的加速度有效值高达128 m/s2,这表明测点2对应测点位置的振动起伏较大,这也不利于传感器的稳定性。因此可以判断,对应测点2也不适合作为传感器安装位置。

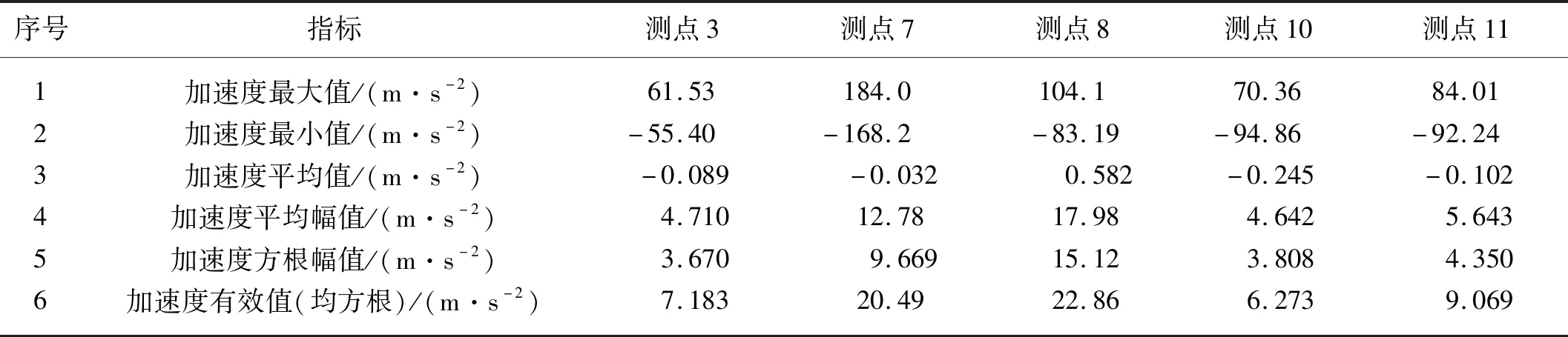

测点7加速度平均幅值17.26 m/s2、加速度方根幅值13.03 m/s2和加速度有效值28.77 m/s2均远远大于该组其他测点试验结果,因此测点7不作为候选。其次比较测点6,虽然测点6加速度平均幅值表现比较好(5.613 m/s2),但是加速度有效值也较大(8.988 m/s2),即振动强度较大,因此测点6不作为候选;测点3、测点8和测点9各组数据表现相差不大,综合比较下来,测点3各组数据表现比较均衡,因此,作为第1排名候选位置;测点9综合表现(加速度平均幅值、加速有效值)好于测点8,因此选择测点9作为候选排名第2位。

3)工况3:从表4结果来看,测点4加速度最大值、加速度最小值均大于前两组测值,但是测点3振幅却保持稳定。测点1、测点2、测点5通过前两组试验已经排除,因此不再分析。

表4 丘陵山地无人车工况3振动摸底试验时域统计结果Tab.4 Time domain statistical results of unmanned hilly and mountainous vehicle vibration diagnostic test under working condition 3

测点4的加速度平均幅值仅为5.408 m/s2,微大于测点3的5.092 m/s2,这表明测点4的平均起伏情况同测点3表现相当。同样,测点4的加速度有效值7.644 m/s2也仅大于测点3的6.864 m/s2,表明测点4的稳定性也较好。因此可以将测点4作为传感器安装位置候选排名第2位,而测点3作为候选排名第1位。

4)工况4:从表5可以看出,综合比较测点3、测点8、测点10和测点11,四个测点加速度最大值、加速度最小值集中在-100~100 m/s2之间,测点8的加速度有效值在4个测点中最大,不适合作为传感器安装位置。测点11加速度平均幅值和加速度有效值均大于测点10和测点3,因此测点11不作为传感器安装位置候选。在该组试验中,测点10加速度平均幅值4.642 m/s2,加速度有效值6.273 m/s2,这2个指标均优于测点3,因此将测点10作为候选排名第1位,测点3作为候选排名第2位,结合其他工况试验结果,测点4为第3位,测点9为第4位。

表5 丘陵山地无人车工况4振动摸底试验时域统计结果Tab.5 Time domain Statistical results of unmanned hilly and mountainous vehicle vibration diagnostic test under working condition 4

5)工况5:通过本组试验考察测点的振动稳定性。从表6可以看出,测点10在本组试验中,随着发动机油门加大,加速度最大值高达238 m/s2,而加速度最小值低达-222 m/s2,这说明测点10的稳定性较差,不适合作为传感器安装位置。

表6 丘陵山地无人车工况5振动摸底试验时域统计结果Tab.6 Time domain statistical results of unmanned hilly and mountainous vehicle vibration diagnostic test under working condition 5

6)无人车正常发动,不行走,油门最大,测点位置同第1组。该组结果是为试验油门大小对丘陵山地无人车振动影响所进行,结果在2.2.1节分析。

通过上述结果分析,可以得出,选择的11个测点中,测点1、测点2、测点5、测点6、测点7、测点8、测点10均因为试验结果不稳定被排除;而剩余的测点3、测点4、测点9这3个测点中,加速度平均幅值、加速度有效值均比较小,因此作为传感器安装候选点。而测点3在不同工况下各测试指标比较稳定,作为最适合安装传感器位置,测点4和测点9可根据传感器功能要求进行安装选择。

2.2 综合结果分析

2.2.1 油门大小对丘陵山地无人车振动的影响

选择测点8作为振动结果评估点,考察工况2、工况4和工况6这3种工况下,对无人车振动性能的影响。分析表7,工况2条件下,无人车加速度最大值为57.33 m/s2,加速度最小值为-55.36 m/s2;工况4条件下,加速度最大值为104.1 m/s2,比工况2增大了81.58%,加速度最小值为-83.19 m/s2,比工况2减小了50.27%;工况6条件下,加速度最大值为92.1 m/s2,比工况2增大了60.65%,加速度最小值为-118.7 m/s2,比工况2减小了114.4%。油门大小对无人车振动最大值最小值有显著影响。

表7 发动机油门大小对丘陵山地无人车振动的影响Tab.7 Effects of the size of gas on unmanned hilly and mountainous vehicle vibration

工况2条件下,无人车加速度平均幅值为4.57 m/s2,在工况4条件下,加速度平均幅值为17.98 m/s2,比工况2增大了297.1%;在工况6条件下,加速度平均幅值为19.14 m/s2,比工况2增大了322.8%。油门大小对无人车加速度平均幅值有显著影响。

工况4条件下,加速度有效值为20.49 m/s2,比工况2条件下增大了160.72%;工况6条件下,加速度有效值为23.71 m/s2,比工况2条件下增大了201.69%。油门大小对无人车加速度有效值有显著影响。

通过以上分析可知,油门大小对丘陵山地无人车振动有显著影响。

2.2.2 路面不平度对丘陵山地无人车振动的影响

1)实测分析。分别选择测点1和测点5作为观测点。工况为工况2和工况3。路面为水泥路面。

分析表8中测点1结果,工况3相对工况2,加速度最大值变化率为-1.78%,加速度最小值变化率为-9.15%。可以看出,路面不平度对测点1加速度最大值和加速度最小值影响可以忽略。测点1加速度平均幅值变化率为-24.5%,加速度方根幅值变化率为-23.4%,加速度有效值变化率为-24.87%,且工况3相对工况2,数值反而小幅度降低。其原因主要是由于本丘陵山地无人车振动主要是由于柴油发动机引起,路面不平度仅占很小比重,其变化率也可以认为误差较大引起。

表8 路面对丘陵山地无人车振动的影响Tab.8 Effects of road on the vibration of unmanned hilly and mountainous vehicle

分析测点5结果可知工况3相对于工况2的加速度最大值变化率为131.1%,加速度最小值变化率为103%。路面对测点5加速度最大值和加速度最小值影响显著。测点1加速度平均幅值变化率为-14.45%,加速度方根幅值变化率为-13.97%,加速度有效值变化率为-15.12%。其原因和测点1相同。

2)模拟分析。因发动机在发动状态高频振动过大,导致路面不平度对于无人车振动影响不显著。而根据常识判断可知,无人车在不同路面行驶时,振动必定会有差异。因此本研究采用RecurDyn软件对无人车车体进行建模,分析不同路面对于无人车振动影响。建模时,对发动机进行了简化处理,因此在仿真环境下无人车行走时,发动机并未产生振动,无人车车体的振动全部为路面不平度和随机激励引起的低频振动。

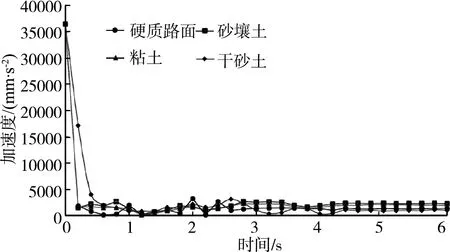

无人车建模及道路建模如文献[15]所述。仿真时间为20 s,仿真步长100。选择无人车底盘加速度时域分布曲线,作为考察无人车振动性能指标。选择水泥路面、砂壤土、粘土和干砂土四种路面,无人车以一档速度在四种路面上行驶。考察路面不平度对无人车振动性能的影响。选择底盘垂向加速度为考察指标,其变化规律如图4所示。

图4 路面状况对无人车底盘加速度影响时域分布图Fig.4 Influence of roads on unmanned hilly and mountainous vehicle chassis acceleration time domain distribution

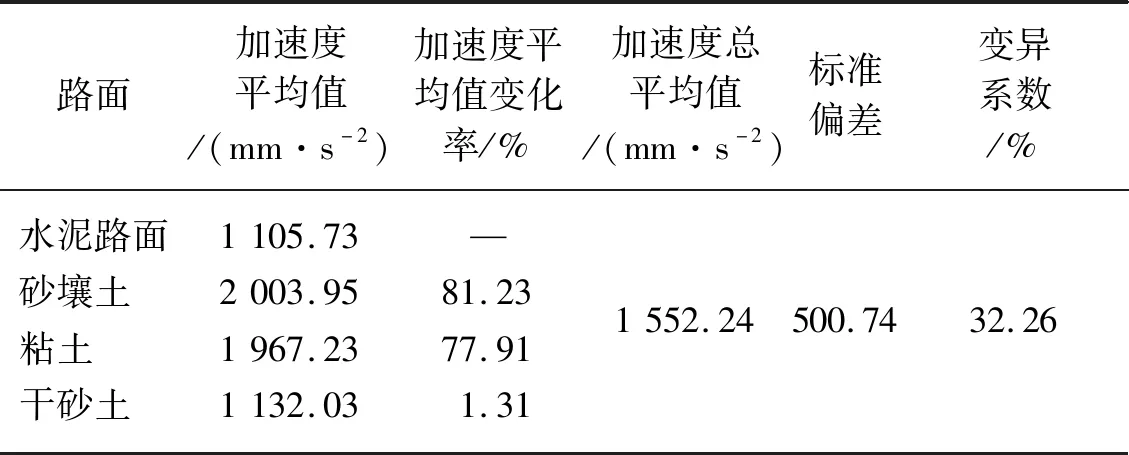

从图4可以看出,在四种路面上,路面状况对无人车底盘加速度影响各不相同。从总体规律来看,在第3 s,无人车进入稳定行驶后,在四种路面上,底盘加速度均呈现平稳状况,无明显起伏波动(因底盘加速度3 s 后趋于稳定,因此图4仅展示前6 s仿真结果)。表9是无人车在四种路面上行驶,底盘加速度输出值及参数计算值。

表9 底盘加速度输出值及参数计算值Tab.9 Chassis acceleration output parameter values and calculated values

从表9可以看出,无人车进入平稳行驶后,一档速度下,在水泥路面上,无人车底盘加速度最小,为1 105.73 mm/s2,而在其他三种路面上,底盘加速度分别为2 003.95 mm/s2,1 967.23 mm/s2和1 132.03 mm/s2,相对于在水泥路面上,分别增加了81.23%,77.91%和1.31%。无人车以一档速度行驶时,在水泥路面和干砂土路面上底盘振动最小,这是因为这两种路面的不平度相对较小。而在砂壤土和粘土路况下,由于这两种土壤性质决定路面不平度较大,从而导致了无人车振动相对较大。

无人车在四种路况下,底盘加速度平均值为1 552.24 mm/s2,标准偏差高达500.74,表明无人车在四种路况下,底盘加速度有较大的离散程度,也就意味着样本稳定程度较低,说明无人车底盘振动受路况影响较大。

比较四种路面下,无人车底盘加速度值的变异系数为32.26%,一般而言,变异系数在20%以下,样本有统计意义,这表明,无人车由于在四种路况下,底盘加速度值变化较大,导致失去了统计意义,同样表明路况对无人车底盘加速度影响较大。

3 讨论

3.1 主要振源分析

丘陵山地无人车的主要振源分为高频振动、低频振动和随机振动[16]。高频振动振源主要来源于柴油发动机。发动机往复运动所形成的一次、二次谐波振动是高频振动的主要部分。高频周期性振动对零部件的寿命有影响,并产生噪声。低频振源主要来源于地面不平度和随机激振。地面不平度是引起丘陵山地无人车低频随机振动(0~20 Hz)的主要振动源,是影响丘陵山地无人车行驶平顺性和零部件寿命的主要因素。

此外丘陵山地无人车在作业时,由于不同地段的土壤物理机械性质不一致,受耕作速度、农机具作业机构与土壤间的相互作用,以及降雨量等原因的影响,振动特性均在某一范围内波动。加上由于土路、茬地、乡村道路等均无恒定的特性,所有这些因素构成作业阻力在时间历程上产生微小起伏波动,这种波动就形成了无人车完全随机性质的激励。

3.2 减振措施

综合考虑丘陵山地无人车工况、车体设计等因素,结合本研究试验结果和他人综合成果[17-19],提出以下减振措施:(1)发动机引起的高频振动是本无人车振动的最主要来源,因此最有效的减振措施为减小发动机引起的高频振动。主要减振措施包括:在发动机底部加装弹簧板,减小发动机引起的车架振动;选用振动较小的发动机,在条件成熟的时候更换无人车柴油发动机动力为电池动力,是最有效的减振措施。(2)地面不平度是引起低频振动主要来源,在水泥路面和干砂土路面下,无人车振动较小;在砂壤土和粘土路况下,丘陵山地无人车振动相对较大。本车应用范围为广大丘陵山地地区,路况多样复杂,通过限定行驶路面来减小振动不可行,但部分传感器功能可在振动较小路面开启;增加通过阻尼的方式来减小相关振动,具体措施为更换本车采用的刚性履带为橡胶履带,减振效果需通过后续试验测出。(3)减少车辆行驶时的随机激励,比如选择障碍物较少行驶路线等。

4 结论

本研究通过设计振动试验,对丘陵山地无人车振动特性进行了综合测试分析,取得的主要结论如下。

1)以农业农村部北方农业装备科学观测实验站研制的丘陵山地无人车为研究对象,通过进行单项测试和综合测试两项振动试验,分析了无人车的整车振动特性,并提出了减振综合措施,为无人车等智能装备的研发提供理论层面参考依据。

2)在测点选择的单项测试中,测点3即车架左前部由于各项指标表现良好,在无人车正常行走,油门1/2位置,挂1档工况下,测点3的加速度最大值为47.4 m/s2,加速度最小值为-50.36 m/s2,加速度平均幅值仅为5.092 m/s2,加速度有效值仅为6.864 m/s2,说明测点3振动表现更为稳定;测点3(车架左前部)是无人车整车最合适安装传感器位置。

3)在综合结果分析中,无人车发动机油门对加速度最大值、加速度最小值、加速度平均幅值、加速度方根幅值、加速度有效值均有显著影响。三种工况同一测点时,油门1/2和油门3/4相比较初始油门,加速度平均幅值增大297.1%和322.8%,即油门大小对丘陵山地无人车振动有显著影响。而通过仿真试验结果分析发现,路面不平度对于无人车振动也有显著影响。在水泥路面工况下,无人车底盘加速度最小,为1 105.73 mm/s2,而在其他三种路况下,底盘加速度分别增加了81.23%,77.91%和1.31%。可以看出无人车以一档速度行驶时,在水泥路面和干砂土路面下,底盘振动最小。