基于水平集的钢轨焊缝区域定位方法

2022-01-19刘星武熊邦书廖峰陈新云

刘星武,熊邦书,廖峰,陈新云

1.南昌航空大学江西省图像处理与模式识别重点实验室,江西南昌330063

2.中航工业洪都飞机设计研究所,江西南昌330024

3.中航通飞研究院有限公司,广东珠海519040

中国已处于高铁技术发展的黄金时期,高铁技术的高速发展不仅促进了各行各业的快速发展,对中国的经济发展也起着重要的推动作用。钢轨铺设是指在焊轨基地将多根固定长度的钢轨焊接成一根长的钢轨,然后再到钢轨路基上进行铺设,如将5根长度为100 m的钢轨焊接成1根长度为500 m的钢轨。然而,在焊接过程中,两段钢轨之间必然存在焊缝,如果焊缝错边量[1-2]过大,则会给高速运行的列车带来安全隐患。因此,钢轨焊缝错边量合格检测对保障高速列车安全运行具有重要意义,焊缝区域自动定位是实现错边量自动检测的关键环节。

目前国内外主要的钢轨焊缝定位方法主要有以下几种:1)射线检测,文献[3]用单激光线检测方法实现钢轨表面深度缺陷的检测,该方法结合深度拼接算法,能够检测到钢轨缺陷,但由于单激光线检测容易出现光带位置偏移现象使得检测准确率不高、抗干扰能力不强;2)超声检测,文献[4]提出了基于空域信息重构和基于冲击二维重构的两种轨道缺陷检测方法,用于提取出轨道缺陷特征信息,实现轨道缺陷的判断和定位,但无法精准识别和定位缺陷且该方法不易实现非接触定位;3)激光超声检测,文献[5]提出了一种采用非接触式超声波方法检测钢轨表面和表面下的缺陷,但该方法易受提离的影响,无法准确定位缺陷;4)视觉检测,文献[6]提出了一种钢轨焊缝错边的视觉检测方法定位焊缝,该方法需要人工界入,手动定位焊缝区域,无法实现焊缝错边量的全自动检测,文献[7]提出了一种基于计算机视觉的钢轨焊缝自动定位方法,该方法能够准确定位焊缝区域,具有精度高的优点,但是在不同的光照环境下鲁棒性不强。在不同的光照环境下,以上方法均不能实现对钢轨焊缝区域的非接触、准确、自动定位。

近年来,计算机视觉技术因其具有精度高、非接触和自动化程度高的优点[8]广泛应用于钢轨检测行业,如钢轨表面缺陷检测[9]、钢轨断面测量[10]、钢轨扣件区域定位[11]和轮轨横向位移测量[12]等。钢轨焊缝图像特征复杂,特别是焊缝区域与轨头和轨腰之间的对比度较低,常用的阈值分割算法、分水岭算法、遗传算法很难有效地分割焊缝区域。由于水平集[13]具有强大的拓扑演化能力,在处理弱边缘图像的分割中有较好的效果,而广泛应用于医学图像分割[14]、海岸线检测[15]、人脸分割[16]和遥感图像河流检测[17]等。本文利用水平集对光照不敏感的优点,提出了基于水平集的钢轨焊缝区域定位方法,提高焊缝定位的适应能力。在方法中采用焊缝轮廓粗定位和精定位两步法,提高焊缝区域定位的精度和稳定性。

1 焊缝区域自动定位方法描述

1.1 图像预处理

在焊轨基地焊接时,焊缝和两侧的钢轨表面处会溅到许多金属小液滴,再加上焊缝图像背景和光照环境较复杂,使得采集到的焊缝图像中存在许多离散的噪声点,需对原图进行去噪处理。而中值滤波对离散的噪声点具有较好的抑制作用,并且不会损失图像的边缘特征,对后续焊缝区域的准确定位具有较好的效果。因此,本文采用中值滤波进行去噪处理。预处理后焊缝图像如图1所示。

图1 预处理后焊缝图像Figure 1 Preprocessed weld image

1.2 基于水平集的焊缝轮廓检测

水平集的主要思想是在一幅图像u中找到一个闭合曲线C,将此曲线分为c1和c2内外两部分,并将内外两部分能量之和称之为区域项。若图像仅考虑区域项,则曲线内外两部分能量之和达到最小时就可以得到目标轮廓。本文定义水平集的能量泛函为

式中:µ、v为光滑项权重系数;Length(C)为演化曲线的长度,Area(C)为演化曲线包含的面积;c1为演化曲线内部像素点对应灰度值的均值;c2为演化曲线外部像素点对应灰度值的均值;Ω0和Ω1分别为演化曲线的内部和外部区域;λ1和λ2为区域项权重系数;u(x,y)为图像像素点对应的灰度值。通常µ,v≥0,λ1,λ2>0。

用水平集函数表示能量泛函,取符号距离函数作为水平集函数

式中:d为高维空间点到符号函数的距离,则式(1)可用式(3)表示为

式中:∇φ为φ的梯度;Hε(φ)和δε(φ)分别为海氏函数和狄拉克函数的正则化形式,其表达式分别为

当式(4)和式(5)中ε→0时,Hε(φ)和δε(φ)分别收敛为

根据欧拉方程可以求出c1和c2,求解的表达式分别为

通过式(1)~(9),利用变分法和欧拉-拉格朗日方程得到水平集演化方程

由此可以得到经过水平集分割之后的焊缝轮廓,如图2所示。从图2中可以看到焊缝区域与轨头、轨身和背景区域分离开了,实现了焊缝轮廓的初步检测。

图2 水平集检测后的结果图Figure 2 Result image after level set detection

1.3 焊缝轮廓粗定位

由于钢轨的断面呈“工”字型结构,导致轨头与轨腰不在同一平面。在经过水平集检测后的焊缝轮廓图像中,轨头和轨腰处存在许多干扰的连通域轮廓,需对其进行粗定位。因此,本文根据分割后图像中干扰轮廓的大小关系,采用面积排序和连通域法排除干扰轮廓,突出轨腰处的焊缝轮廓,实现焊缝轮廓的粗定位。粗定位的焊缝轮廓结果如图3所示。

图3 粗定位的结果图Figure 3 Result image of coarse positioning

1.4 焊缝轮廓精定位

粗定位后的图像中主要包含焊缝、轨头和背景3个主要轮廓。为实现焊缝区域定位,需进一步排除轨头和背景轮廓的干扰。根据粗定位后轮廓的位置关系,精定位具体步骤如下:

步骤1针对粗定位后图像中的每一个轮廓(假设有n个轮廓)i(i=1,2,···,n),采用排序法对第i个轮廓中所有像素点的纵坐标值进行排序,得到每一个轮廓中的最大纵坐标值,记作y(i)max(i=1,2,···,n);

步骤2采用排序法对所有的y(i)max(i=1,2,···,n)再次进行排序得到最大值,记作ymax;

步骤3采用目标轮廓跟踪法将ymax与原轮廓进行匹配,得到ymax与之对应的轮廓,即为焊缝轮廓,记作Cymax。

精定位的焊缝轮廓结果如图4所示。

图4 精定位的结果图Figure 4 Result image of accurate positioning

1.5 焊缝区域定位

两段钢轨之间的焊缝区域包括轨头处焊缝区域和轨腰处焊缝区域,由于钢轨焊接时在轨头和轨腰都焊缝,导致焊缝区域不规则。轨头处的焊缝宽度比轨腰处宽,而错边量测量的焊缝区域只需在轨腰处焊缝的平均宽度范围内即可。因此,本文针对精定位后的焊缝轮廓Cymax,采用排序法对Cymax中所有的横坐标值xi(i=1,2,···)进行排序,得到最小的横坐标值xmin和最大的横坐标值xmax。由此可得焊缝区域左边界线为xweldleft=xmin,右边界线为xweldright=xmax。将本文方法定位到的焊缝区域左边界线xweldleft和焊缝区域右边界线xweldright与原图进行叠加,其叠加后的效果图如图5所示。

图5 焊缝区域定位效果图Figure 5 Experimental image of weld region positioning

2 实验结果与分析

为验证本文方法的有效性,使用CMOS摄像机JAI GO-5000、工业计算机、环形和条形LED冷光灯构建钢轨焊缝错边量视觉测量系统。在采集图像前,需在焊缝位置处拍摄标定板图像完成摄像机的自动标定,得到图像像素与物体实际尺寸的比值关系为d=0.045 7 mm/pixel;然后利用此测量系统采集焊缝图像作为实验数据,图像分辨率为2 560 pixel×2 048 pixel。

2.1 不同光照环境下适应性验证实验

为验证本文方法对不同光照环境的适应能力,设置不同光照强度和不同光照位置模拟不同的光照环境,开展焊缝区域定位实验。

2.1.1 不同光照强度下焊缝区域定位实验

将LED冷光灯垂直照射焊缝和背景区域,逐渐改变冷光灯的光照强度,采集多种不同光照强度下的焊缝图像各200幅进行实验。由于篇幅限制,本文只列出5种不同光照强度的焊缝图像,图6(a)~(e)分别为光照强度逐渐减弱的焊缝图像;通过对图6(a)~(e)预处理后的图像采用水平集检测,得到的焊缝轮廓结果如图7(a)~(e)所示;图8(a)~(e)为图7(a)~(e)经过焊缝轮廓粗定位的结果;图9(a)~(e)为图8(a)~(e)经过焊缝轮廓精定位的结果;图10(a)~(e)为焊缝区域定位的左右边界线与图6(a)~(e)焊缝图像叠加后的效果图。从图10(a)~(e)可以看出,在不同光照强度下,本文方法均能准确定位焊缝区域。

图6 5种不同光照强度下的焊缝图像Figure 6 Five kinds of weld image under different light intensities

图7 水平集检测后的结果图Figure 7 Result images after level set detection

图8 粗定位的结果图Figure 8 Result images of coarse positioning

图9 精定位的结果图Figure 9 Result images of accurate positioning

图10 焊缝区域定位效果图Figure 10 Experimental images of weld region positioning

2.1.2 不同光照位置处焊缝区域定位实验

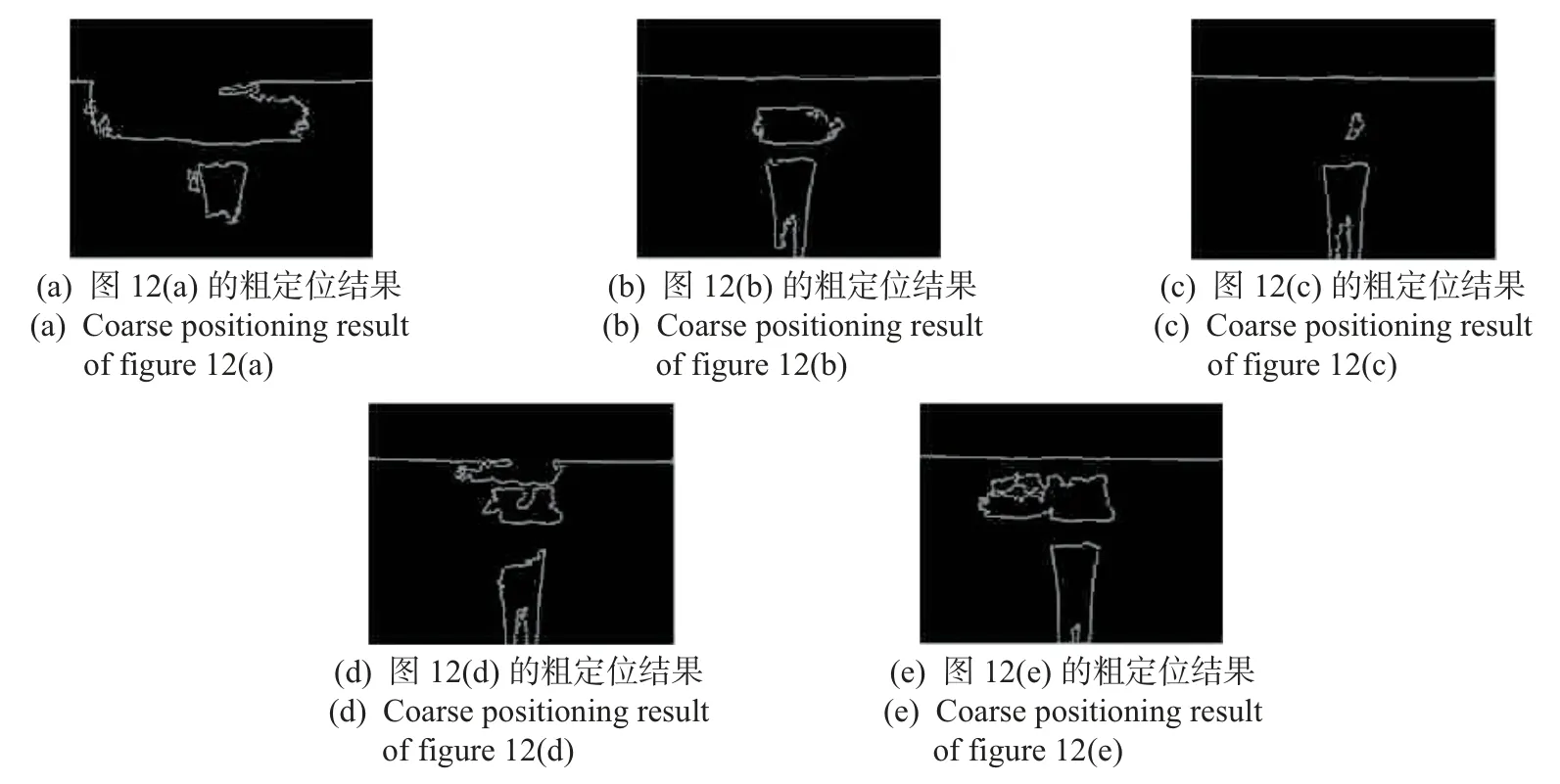

固定LED冷光灯的光照强度,分别改变LED冷光灯照射焊缝区域的位置,采集不同位置下的焊缝图像各200幅进行实验。由于篇幅限制,本文只列出5种不同光照位置的焊缝图像。图11(a)为强光垂直照射轨头处焊缝区域的图像;图11(b)为强光垂直照射轨头和轨腰交界处焊缝区域的图像;图11(c)为强光垂直照射轨腰处焊缝区域的图像;图11(d)为强光从焊缝左下方照射轨腰处焊缝区域的图像;图11(e)为强光从焊缝右下方照射轨腰处焊缝区域的图像。通过对图11(a)~(e)预处理后的图像采用水平集检测,对应的焊缝轮廓结果如图12(a)~(e)所示;图13(a)~(e)为图12(a)~(e)经过焊缝轮廓粗定位的结果;图14(a)~(e)为图13(a)~(e)经过焊缝轮廓精定位的结果;图15(a)~(e)为焊缝区域定位的左右边界线与图11(a)~(e)焊缝图像叠加后的效果图。从图15(a)~(e)可以看出,在不同光照位置处,本文方法均能准确定位焊缝区域。

图11 5种不同光照位置下的焊缝图像Figure 11 Five kinds of weld image under different light positions

图12 水平集检测后的结果图Figure 12 Result images after level set detection

图13 粗定位的结果图Figure 13 Result images of coarse positioning

图14 精定位的结果图Figure 14 Result images of accurate positioning

图15 焊缝区域定位效果图Figure 15 Experimental images of weld region positioning

从在不同光照强度下和不同光照位置处的焊缝区域定位实验可以看出,在不同的光照环境下,本文方法均能准确定位焊缝区域,验证了本文方法具有较强的适应能力。

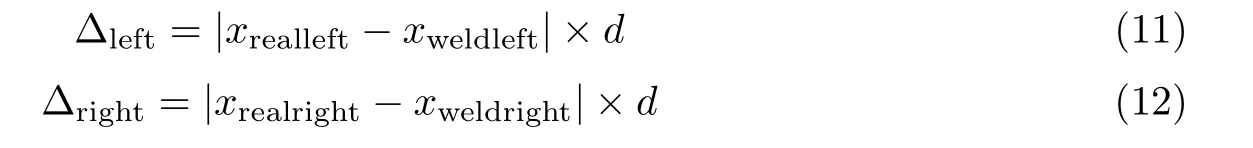

2.2 精度和稳定性验证实验

为验证本文方法的定位精度和稳定性,分别对图6(a)~(e)的5种焊缝图像进行测量,将采用本文方法定位到的焊缝区域左右边界线xweldleft和xweldright分别与实际的焊缝区域左右像素坐标xrealleft=1 154和xrealright=1 526进行比较,分别计算焊缝左边界线和右边界线的最大偏移量、最小偏移量、平均偏移量和标准差,偏移量计算公式如式(11)和(12)所示,计算的结果统计情况分别如表1和2所示。

从表1可以看出焊缝左线的最大偏移量为2.832 mm,平均偏移量小于2.011 mm,标准差小于0.010 mm;从表2可以看出焊缝右线的最大偏移量为2.043 mm,平均偏移量小于1.232 mm,标准差小于0.007 mm,可见本文方法稳定性较好;轨腰处焊缝的平均宽度为20.000 mm,定位的最大偏差为2.832 mm,平均偏移量的最大偏差为2.011 mm,焊缝左右边界线的偏移量在此偏差之内,这说明本文方法能准确识别焊缝区域,可实现焊缝错边量测量的自动化。

表1 焊缝左线定位偏移量Table 1 Migration of left line of weld positioning mm

表2 焊缝右线定位偏移量Table 2 Migration of right line of weld positioning mm

3 结语

本文提出了基于水平集的钢轨焊缝区域定位方法,该方法通过水平集检测焊缝轮廓,提高焊缝定位的适应能力;采用粗定位和精定位两步法提取焊缝轮廓,提高焊缝区域定位的精度;采用多次排序法,实现了钢轨焊缝区域的自动定位。实验结果表明,在不同的光照环境下,本文方法具有适应能力强、精度高和稳定性好的优点,可用于焊轨基地焊缝错边量的自动检测。