赶酸仪精确温控系统的研发

2022-01-19崔刿楷沈祥兵

高 超, 崔刿楷, 沈祥兵

(湖北省地质勘查装备中心,湖北 武汉 430034)

赶酸仪又称赶酸电热板,是一种样品处理器,可广泛应用于食品、药品、土壤等样品的消解或赶酸,适用于大多数行业领域的样品前处理、消解预处理和赶酸处理。为了防腐蚀性能要求,赶酸仪一般采用石墨槽体,有较大的热容比,需采用大功率加热元件,对温度控制要求较高。因此研发精确温度控制系统十分必要。

1 研发目标

经过多次实验,发现赶酸仪测温探头不能直接接触酸性液体,只能采取间接测温。市面上出售的温控仪大多具有PID控制的自整定功能,但升温过程中均会超过设定温度,且温度达到稳定需较长时间。客户多次提出精确控温要求,因此必须着手研发一种稳定可靠的温控系统,使得温度误差控制在±1℃以内,且升温过程中不能超过设定温度,以免发生过热现象。

2 研发过程

系统研发过程主要分为以下步骤:控制系统确定—硬件搭建—软件编程—人机界面设计—效果检验(图1)。

图1 赶酸仪精确温控系统研发流程图Fig.1 Development flow chart of accurate temperaturecontrol system for acdic catcher

2.1 控制系统确定

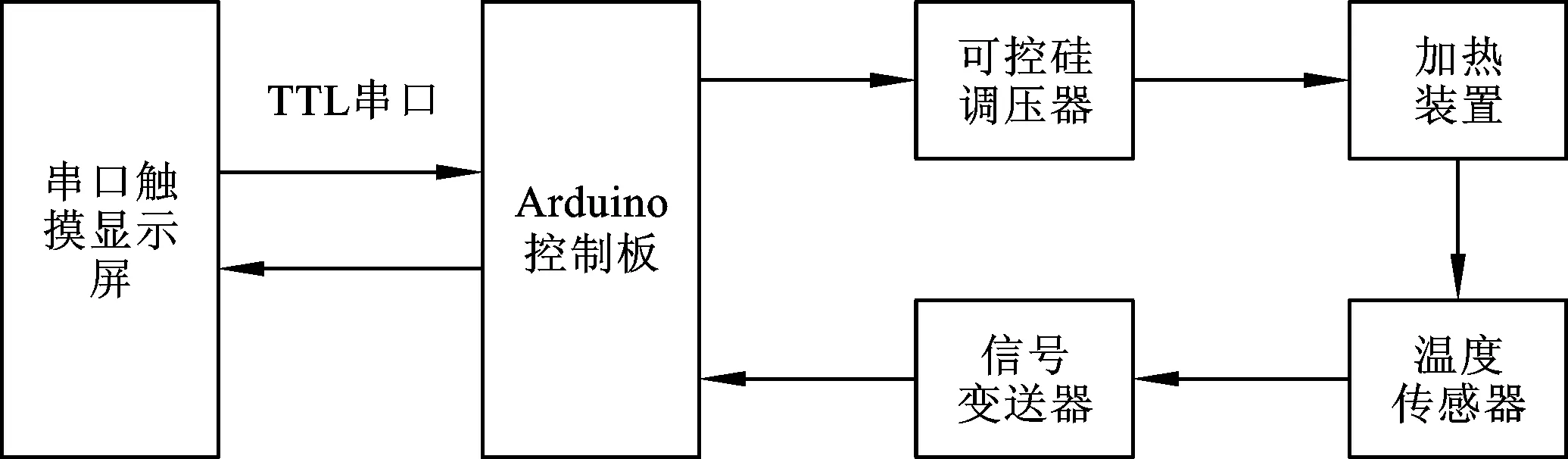

PID控制是最早发展起来的控制理论之一,其算法简单、可靠性高,被广泛运用于工业过程控制中。通过单片机进行数字PID控制可以随时调整参数,具有较大的灵活性和良好的控制效果。由于赶酸仪批量较小、研发周期较短,所以直接采用核心为ATmega328的Arduino控制板配合工业串口触摸显示屏,辅以少量外围元件就可以以较低成本搭建控制核心,且Arduino可以直接用C语言编写PID控制库,调整参数非常方便。图2为控制系统原理图。

图2 控制原理图Fig.2 Control scheme

由于加热板并非直接接触物料,而是采用石墨槽体传导热量,加热停止后加热板核心温度仍然较高,经过热传递可以导致石墨槽体持续升温达10℃以上,相当于采集信号严重滞后。目前市场上销售的同类赶酸仪大多采用普通温控仪,加热过程均存在类似情况,采用简单的PID控制算法调节达不到设计要求。

通过查阅相关资料得知,PID控制算法的基本公式如下:

式中:Kp为比例系数;Ti为积分时间常量;Td为微分时间常量。如果Kp的值比较大,那么达到预设温度值的时间较短,但是容易引起温度来回振荡,甚至导致闭环系统不稳定。Kp、Ti、Td这三个值必须结合起来调整,才能达到比较好的效果。经过反复设计实验验证,最终采取了2段PID控制参数设置,在低温区采用较大的PID控制值,以便快速升温,待温度升至目标区域 60℃以内的时候,采用较小的PID控制值,进行缓慢加热,确保接触物料的石墨槽体不会超出设定温度。

2.2 硬件搭建

由于本装置所需I/O口较少,所以控制板采用市面上流传最广的Arduino UNO,它具有14路数字输入/输出引脚,且拥有极为丰富的库文件和周边元件供其使用。加热装置调压采用可控硅调压模块,可以直接由Arduino的5V输出电压进行控制,实现无触点连续调压。温度传感器采用K型热电偶,温度变送器采用MAX6675冷端温度补偿—热电偶数字转换器,可进行冷端温度补偿,并将K型热电偶信号转换成数字信号。串口触摸屏采用带TTL串口的工业触摸屏,仅需2条电源和2条TX/RX线就可实现与Arduino的通讯,将温度、定时信号等指令发送到控制单元。电路图如图3所示。

图3 电路图Fig.3 Circuit diagram

2.3 软件编程

Arduino的编程软件称之为IDE,使用C/C++编写程序,其程序编写的关键点在于如何正确地调用库文件来读取MAX6675发送过来的温度值,以及通过串口与触摸屏进行通讯来读取设定温度并定时。最后通过PID控制函数库在目标值和读取值之间反复比对计算,将输出值转换为0~5 V电压来控制SSR调压模块。

此外,在试制验证过程中发现,由于电网电压波动以及电磁信号干扰,采集到的温度数据上下跳动较大,因此增加了筛选程序,将读取到的过大偏离值予以剔除,并且以0.2 s间隔连续采集三次温度数据并求出平均值再输出到触摸屏上。最终程序界面如图4所示,完整程序代码见文末附件。

图4 部分程序界面Fig.4 Partial program interface

2.4 人机界面设计

工业触摸屏编程软件采用厂家提供的USART HMI编辑软件,该编辑软件支持多种逻辑判断语句,可以方便地进行温度和时间设定的编程。温度控制部分在启动按钮触发后将设定温度数据发送到Arduino,并以字符“g”作为传送结束终止符号;同时以每秒1次的频率向控制板发送温度读取请求字符“z”,将回传的double温度浮点数转换为TXT文档,在温度显示区域予以显示。加热时间控制采用触摸屏自带的1 s脉冲发生元件,累计采集次数达到设定时间数值后即认为加热时间结束,通过串口向Arduino发送加热停止的TTL信号。此外还设置了加热状态显示和故障提示,最终设计界面如图5所示。

图5 人机界面编写Fig.5 Human-machine interface writing

2.5 效果检验

将上述温控系统装机后进行验证实验,采用玻璃棒式温度计与触摸屏上的显示温度进行对比,结果显示两者温度读数是一致的,说明温度采集系统工作正常。在赶酸仪的典型工作温度150~220℃区间范围内,都能将加热槽温度成功控制在±1℃以内,且升温过程中由于采取了多段PID控制参数设置,没有出现加热超过设定温度的情况。

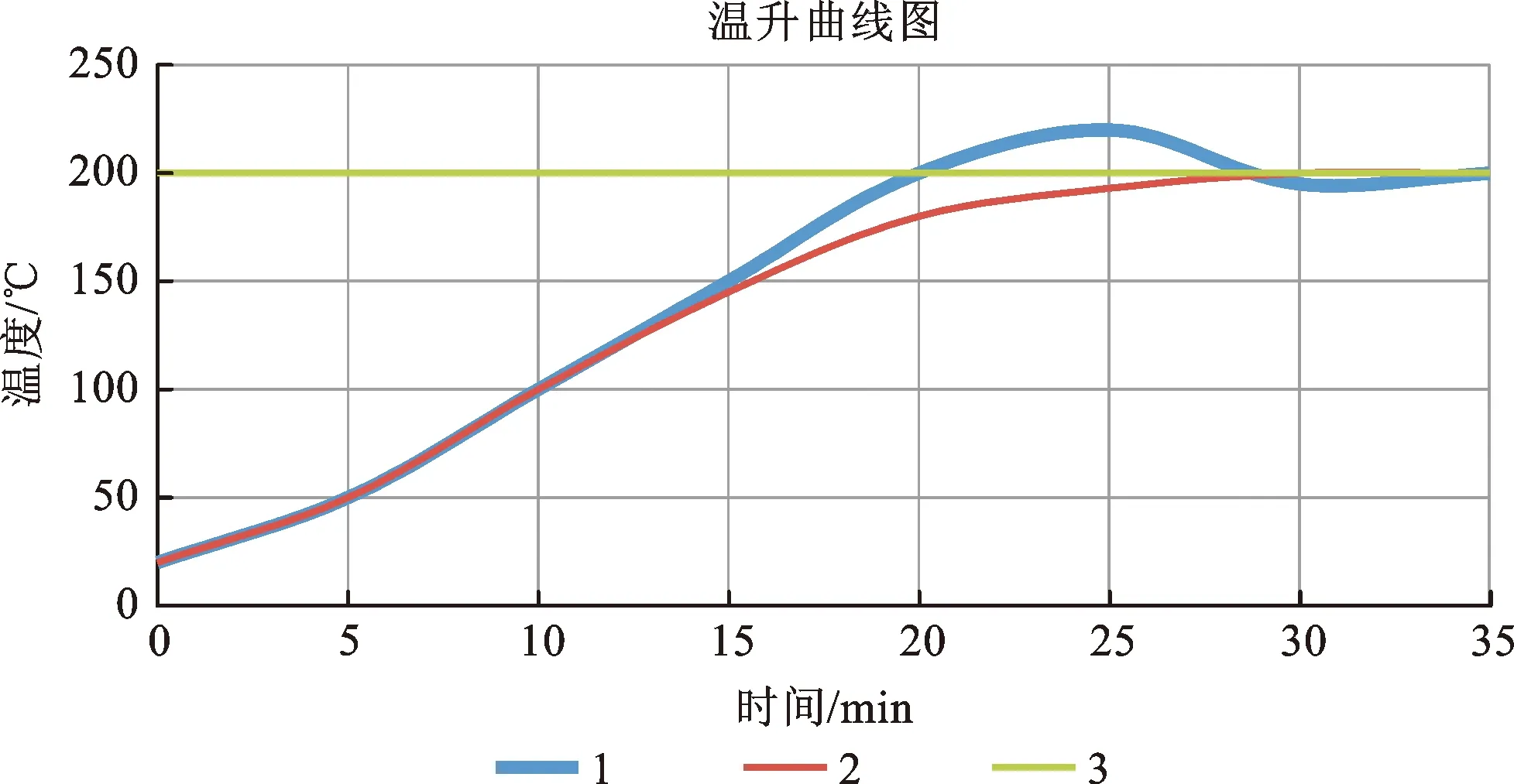

典型升温曲线图如图6所示,横坐标代表加热时间(min),纵坐标代表石墨反应槽实际温度(℃)。粗实线为通用温控仪的加热曲线,在设定温度为200℃的情况下,可以看出实际温度达到了220℃,在停止加热后待温度降至190℃才又继续升温,升温曲线不稳定。而细实线为本次研发的高精度赶酸仪的加热曲线,在前半段基本是全功率升温,后半段加热功率逐渐降低,在30 min时达到了设定温度并保持稳定,满足了客户要求。

图6 典型升温曲线图Fig.6 Typical heating curve1.通用温控仪的加热曲线;2.本次研发温控仪的加热曲线;3.设定温度值。

3 结论与展望

本次研发的精确温控系统主要有以下优点:①制

作成本低,全套控制系统搭建成本不超过500元;②控制精度高,温度实时显示到人机界面,上下温差跳动均在1℃以内;③升温迅速且不超过临界点,完全达到了设计预期和客户要求。虽然由于使用了Arduino工控板,在装机时需要进行部分焊接连线,因此不适宜大批量生产,但Arduino是开源系统,可以将所有控制元件集成到一块PCB板上,输入/输出点可使用接线端子,从而直接订做成品电路板,将大大减少装机难度,提高装配效率。