14Cr1MoR 制临氢压力容器焊接工艺评定理化试验项目探讨

2022-01-19马健

马健

(上海石化机械制造有限公司,上海 200540)

关键字:14Cr1MoR;临氢;压力容器;焊接工艺评定;理化试验项目

14Cr1MoR 属于Cr-Mo 系耐热钢,与公称成分同为1.25Cr-0.5Mo 的美国钢号A/SA-387 Grade 11 Class 2 的化学成分及力学性能相当,具有良好的耐高温性能和抗腐蚀性能,被广泛应用于石油化工、煤化工行业中的加氢反应器、焦炭塔、催化裂化反应器等临氢设备。

2008 年,API(美国石油协会)颁布了针对1.25Cr-0.5Mo 钢制临氢压力容器的技术规范-API RP 934-C 2008[1](后简称934-C),在设计、材料、制造、检验等方面都提出了较ASME 锅炉及压力容器规范高得多的要求。国内各设计单位设计的14Cr1MoR制临氢压力容器,绝大多数均编制了技术条件,其格式和内容大都参照934-C( API RP 934-C 的最新版为2019 版,两个版本中关于焊接工艺评定的内容,除文字表述有所不同外,无本质区别。由于本文引用的条件1 ~条件3 编制日期均在2019 年之前,故参照的版本仍为2008 版)。这些技术条件要求的焊接工艺评定理化试验项目的类型基本相同,但对各试验项目的具体要求存在着一定的差异,部分要求明显不合理甚至错误。

本文拟对这些技术条件中焊接工艺评定理化试验项目的具体要求,与文献[1]及NB/T 47014-2011 《承压设备焊接工艺评定》[2](后简称47014)中的对应条款进行对比和分析。同时参照国内外相关标准、规范和工程实践,给出作者的个人建议,为设计人员编制技术条件和焊接技术人员进行焊接工艺评定提供有益的参考。

1 理化试验项目对比与分析

笔者选取了三家不同设计单位编制的14Cr1MoR制临氢压力容器技术条件(后分别简称为条件1、条件2、条件3),与文献[1-2]中相应条款进行对比和分析。

在进行对比及分析前,首先要引入模拟焊后热处理的概念。模拟焊后热处理指的是对试件进行的特定热处理,用以模拟容器在实际制造过程中及设备服役后可能经历的所有焊后热处理过程,分为最小模拟焊后热处理和最大模拟焊后热处理。条件1 ~ 3 均参照934-C[1]引入了此概念。

模拟最小热处理(后简写为Min.PWHT)指的是对试件进行的模拟容器实际制造过程中可能经历的最小程度的焊后热处理(包括奥氏体化和回火、一次焊后热处理)。模拟最大热处理(后简写为Max.PWHT)指的是对试件进行的模拟容器实际制造过程中及设备服役后可能经历的最大程度的热处理(包括奥氏体化和回火、一次设备最终热处理、一次可能用到的制造单位对容器返修后再次进行的焊后热处理、至少一次额外的容器使用单位将来可能用到的焊后热处理)[1]。

下面对焊接工艺评定各理化试验项目逐一进行对比和分析。

1.1 室温接头拉伸试验

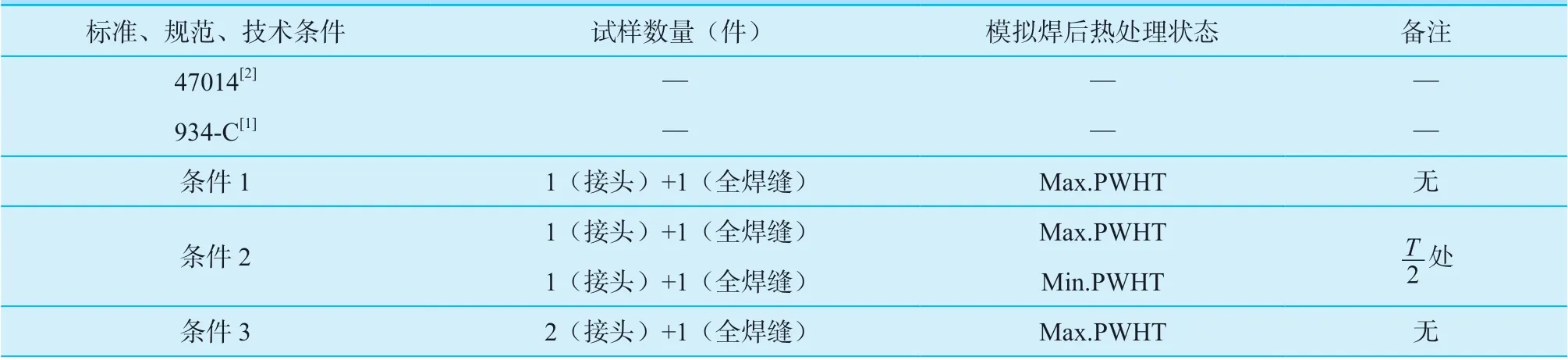

条件1 ~ 3、文献[1-2]对焊接工艺评定室温接头拉伸试验的要求如表1 所示。

表1 室温接头拉伸试验要求汇总Table 1 Summary of requirements for transverse tensile test at room temperature

从表1 可以看出,47014[2]、934-C[1]、条件1 ~ 3均要求进行室温接头拉伸试验,但对试件数量及模拟焊后热处理状态的要求并不一致。

47014 规定“试样的抗拉强度应不低于本标准规定的母材抗拉强度的最低值”,即只对抗拉强度的下限有要求。934-C[1]和条件1 ~ 3 均规定试样的抗拉强度应符合对母材抗拉强度的要求,即对其下限和上限均有要求。随着焊后热处理保温时间的延长,焊接接头在室温条件下的抗拉强度会有所下降,故其在Max.PWHT 条件下最低而在Min.PWHT 条件下最高。试样的抗拉强度在Max.PWHT 条件下合格,仅能推断出其Min.PWHT 条件下也会高于母材抗拉强度合格值的下限,而无法判断其在Min.PWHT 条件下是否会超过母材抗拉强度合格值的上限。根据上述分析,笔者认为,国内设计单位规定的室温接头拉伸试验同时在Max.PWHT 和Min.PWHT 条件下进行的要求是合理的,应予执行。

条件1 及条件2 均规定试件数量为2 件(Max.PWHT 条件和Min.PWHT 条件各1 件),试件总数未违反47014 的规定。但是考虑到当容器在制造单位热处理后返修或在使用单位服役后返修,其后对其再次进行焊后热处理的情况,根据47014 中“试件保温时间不得少于焊件在制造过程中累计保温时间的80%”的规定,此时在Min.PWHT 条件下进行室温接头拉伸试验的试件将由于保温时间太短无效,而Max.PWHT 条件下进行试验的试件虽然有效但数量只有1 件,拉伸试验的试件数量不符合47014 的规定,焊接工艺评定无效。根据上述分析,笔者建议,试件数量可按条件3 执行,即Max.PWHT 和Min.PWHT条件下各2 件。

条件1 规定(试验)符合GB/T 2651—2008[3]。GB/T 2651—2008 《焊接接头拉伸试验方法》[3](后简称2651)规定:当相关标准要求进行全厚度(当厚度大于30 mm)试验时,可从接头上截取若干个试样覆盖整个厚度。而47014 规定:(厚度大于30mm的试件)当试验机受能力限制不能进行全厚度的拉伸试验时,则可将试件在厚度方向上均匀分层取样。两个标准的差异在于前者允许多个位置取样,后者要求只能在一个位置取样再将其均匀分层。笔者认为,取样方式的差异对试验结果的影响甚小,考虑到国内容器制造单位多年来的习惯,按47014 规定取样既合规又合理,无须再按2561 重复取样和试验。

条件2 规定(取样部位为)T/2 处。笔者分析,这可能是设计人员机械照搬了母材机械性能试验取样位置的要求,而未考虑到焊接工艺评定接头拉伸试验的实际情况,建议取消。

1.2 室温全焊缝拉伸试验

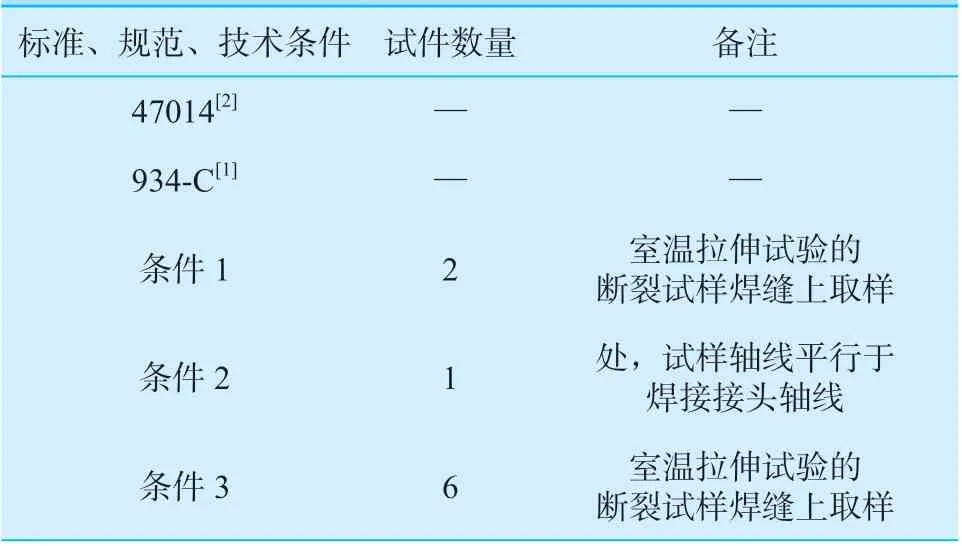

条件1 ~ 3、文献[1-2]对焊接工艺评定室温全焊缝拉伸试验的要求如表2 所示。

表2 室温全焊缝拉伸试验要求汇总Table 2 Summary of requirements for longitude weld tensile test at room temperature

从表2 可以看出,条件1 ~ 条件3 均要求进行室温全焊缝拉伸试验且对试件数量及模拟焊后热处理状态的要求完全一致,而47014 和 934-C 均未要求。

笔者查阅了相关的承压设备标准及规范。TSG 11—2020[5]规定A 级锅炉锅筒以及集箱类的纵向焊缝的焊接工艺评定的理化项目应包括室温全焊缝拉伸试验(板厚大于20 mm 时)。BS EN 13445-4[6]对厚度大于或等于20 mm 的焊接工艺评定对接焊缝试件也提出了相同的要求。笔者认为,国内各设计单位鉴于14Cr1MoR 制临氢压力容器高温、高压、临氢的特殊服役环境,参照相关标准和规范,要求焊接工艺评定增加室温全焊缝拉伸试验,有其合理性,应予执行。

条件1 规定(试验)符合GB/T 2652[3]。GB/T 2652—2008 《焊缝及熔敷金属拉伸试验方法》[6](后简称2652)规定:除非应用标准对受检接头另有规定,试样应取自焊缝金属的中心。条件2 规定(取样部位为)T/2 处,其对取样位置的要求与2562 的规定完全一致。2562 还规定:每个试样应具有圆形横截面。试样的公称直径应为10 mm。如果无法满足,直径应尽可能大,且不得小于4 mm。笔者认为,条件1 不仅对室温全焊缝接头拉伸试验的试件数量、模拟焊后热处理提出了要求,其引用标准对试件的取样位置、形状、尺寸也做出了详细的规定,应予以采用。

1.3 高温拉伸试验

条件1 ~ 3、文献[1-2]对焊接工艺评定高温拉伸试验的要求如表3 所示。

表3 高温拉伸试验要求汇总Table 3 Summary of requirements for tensile test at elevated temperature

从表3 可以看出,条件1 ~ 条件3 均要求进行高温拉伸试验,但对试件数量及模拟焊后热处理状态的要求并不一致,而47014 和 934-C 均未要求。

焊缝金属的力学性能应高于或等于母材规定的限值[7]。对于耐热钢,不但要考虑焊缝金属与母材的常温强度等强,同时也要使其高温强度不低于母材标准值的下限要求[8]。而设备服役时考核的实际上是整个焊接接头的性能,故焊接接头的高温强度也应不低于母材标准值的下限。

条件1 ~ 3 均要求容器母材(钢板、锻件)进行高温拉伸试验。笔者认为,设计人员在对母材的高温强度提出要求的同时,要求焊接工艺评定相应增加高温拉伸试验(接头及全焊缝)以验证焊缝金属及焊接接头的高温强度,有其合理性,应予执行。

条件1 ~ 3 均规定焊接工艺评定高温拉伸试验合格指标与母材相同,即只对高温强度的下限有要求。由于对强度上限没有要求,如前1.1 所述,若试样的强度在Max.PWHT 条件下合格,就能推断出其在Min.PWHT 条件下也能合格。因此,笔者认为,试件仅在Max.PWHT 条件下进行高温拉伸试验即可。关于试件数量,笔者建议可参照GB/T 713—2014 《锅炉和压力容器用钢板》[9]中高温拉伸试验取样数量1 个/炉的规定,将接头高温拉伸和全焊缝高温拉伸的试件数量定为各1 件。

高温拉伸试验的试验标准,目前常用的有5 个,分别为GB/T 228.2—2015 《金属材料拉伸试验第2部分:高温试验方法》[10](后简称228.2)、ASTM E21[11](后简称E21)、ISO 6892-2[12]、EN 10002-5[13](后简称10002-5)、JIS G0567[14]。以上标准的适用范围均为金属材料,不包括焊接接头及全焊缝。笔者咨询了国内几家权威的第三方检测机构,目前确实没有专门适用于焊接接头及全焊缝的高温拉伸试验标准。在工程实践中,这些检测机构均参照以上适用于金属材料的标准对焊接接头及全焊缝进行高温拉伸试验。根据以上分析,笔者认为,对于焊接接头及全焊缝的高温拉伸试验,可参照国内标准228.2进 行。

228.2 规定试样要求见GB/T 228.1[15]第6 章。而GB/T 228.1 第6 章针对不同的产品类型(分为板材、棒材、线材等),分别在附录B ~ 附录E 中对试样类型做出了规定,焊接工艺评定试板的产品类型接近于板材,故可参照附录D 制备试样(附录D 为规范性附录,规定了厚度等于或大于3 mm 板材和扁材以及直径或壁厚等于或大于4 mm 线材、棒材和型材使用的试样类型。)。附录D 规定试样类型为圆形横截面比例试样、矩形横截面比例试样、矩形横截面非比例试样3 种形状,并分别在表D1.1 ~ D1.3 给出了每种形状对应的试样尺寸,但并未规定这3 种试样形状的优先级,也未规定每种试样形状对应的诸多推荐尺寸的选用原则。

E21[11]规定只要尺寸允许,试件应加工成圆形横截面比例试样,试样的直径不必大于0.500 英寸(12.7 mm)。引用EN 10002-5[13]的核电标准RCC-M第Ⅲ卷MC 篇[16]规定高温拉伸试验的试样直径为10 mm,在无法加工时,才允许采用小试样。以上两个标准对高温拉伸试验的试件形状和尺寸做出了具体的规定,可以予以借鉴。笔者建议,试样形状可定为228.1 附录D 中的圆形横截面比例试样,试样直径可参照文献[16],在228.1 中表D.1 内选取可加工的最大直径(上限为10 mm)。

228.1 未规定试样的取样位置。笔者建议,高温全焊缝拉伸试验的试样取样位置可参照室温全焊缝拉伸试验,而同样高温条件下接头拉伸试验的试样取样位置,宜与全焊缝拉伸试验一致,即全焊缝高温拉伸试验和接头高温拉伸试验的试样取样位置均定为T/2。

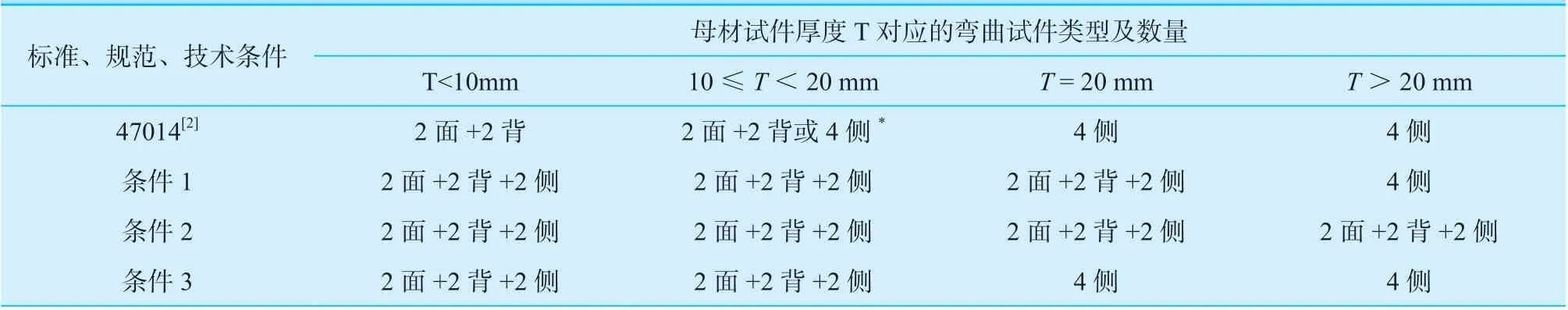

1.4 弯曲试验

条件1 ~ 3、文献[2]对焊接工艺评定弯曲试验试件类型及数量要求如表4 所示(NB/T 47014-2011《承压设备焊接工艺评定》对焊接工艺评定弯曲试件类型及数量的规定系参照ASME Ⅸ[17]编制,两者无实质区别。为简化起见,表4 未将ASME Ⅸ对焊接工艺评定弯曲试件类型及数量的要求放入)。

表4 弯曲试验试件类型及数量汇总Table 4 Summary of type and number of transverse bend test

条件1 ~ 3 均规定弯曲试验仅在Min.PWHT 条件下进行,47014 和934-C 引用的ASME Section Ⅸ[17]未规定试件的模拟热处理状态。考虑到当容器在制造单位热处理后返修或在使用单位服役后返修,其后对其再次进行焊后热处理的情况,根据47014 中“试件保温时间不得少于焊件在制造过程中累计保温时间的80%”的规定,在Min.PWHT 条件下进行弯曲试验的试件将由于保温时间太短而无效。

笔者推测,设计人员的原意可能是认为焊接接头的韧性在Min.PWHT 条件下较差,在Max.PWHT条件下较好。如果弯曲试验在Min.PWHT 下能够合格,那么在Max.PWHT 条件下也能合格,故仅要求在Min.PWHT 条件下进行弯曲试验,但设计人员未考虑到前文所述的特殊情况。如为确保弯曲试验试件的模拟热处理状态符合47014 中有关保温时间覆盖范围的规定而直接将模拟热处理状态由Min.PWHT 改为Max.PWHT,又缺乏有说服力的依据。因此,笔者认为,可增加Max.PWHT 状态下的弯曲试验,即弯曲试验在Max.PWHT 条件下和Min.PWHT 条件下均进行。

从表4 可以看出,条件1 ~ 3 均倾向于面弯试验、背弯试验、侧弯试验都进行而尽可能避免仅进行侧弯试验。条件1、条件3 规定的“侧弯试样代替面弯试样和背弯试样”的适用条件(分别为T>20 mm、T≥20 mm)均比47014 的规定(T≥10 mm)范围窄,条件2 则规定任何条件下都不允许仅进行侧弯试验。有文献[18]对焊接试板面弯、背弯、侧弯三种试件进行了比较,认为由于受到错边和焊缝表面缺陷的影响,面弯试件、背弯试件的合格率比侧弯试件低。笔者认为,鉴于14Cr1MoR 制临氢压力容器高温、高压、临氢的特殊服役环境,设计人员在规定弯曲试验试件类型时尽可能避免仅进行侧弯试验,可以认为是适当提高了要求,有其合理性,原则上应予执行。

当T<20 mm 时,条件1 ~ 条件3 均要求2 个面弯试样+2 个背弯试样+2 个侧弯试样,试样总数仅比47014 的规定多了两个,试样的加工也没有问题。因此,笔者认为,应予执行。

当T>20 mm 时,条件1、条件3 与47014 均要求4 个侧弯试样。而条件2 仍要求2 个面弯试样+2 个背弯试样+2 个侧弯试样,由于侧弯试样的数量少于47014 规定的4 个,为确保试件数量符合47014的规定,只能改成2 个面弯试样+2 个背弯试样+4个侧弯试样,试样的加工虽然没有问题,但是试件的数量明显偏多,不合理。更为重要的是,47014 规定:当T>10 mm 时,取弯曲试样厚度S= 10 mm,从试样受压面去除多余厚度。因此,当T>20 mm 时,按47014 制备的面弯试样、背弯试样将无法保证弯曲试验时的受拉面覆盖整个试板厚度。综上所述,笔者认为,条件2 的要求不合理,应改为4 个侧弯试样。

当T= 20 mm 时,按47014 制备的面弯试样、背弯试样正好保证能够弯曲试验时的受拉面覆盖整个试板厚度。从这点考虑,笔者认为,条件1 及条件2规定要求进行面弯试验和背弯试验的要求有其合理性,应予执行。但其规定的侧弯试样数量为2 件,不符合47014 的规定,故应将数量改为4 个。

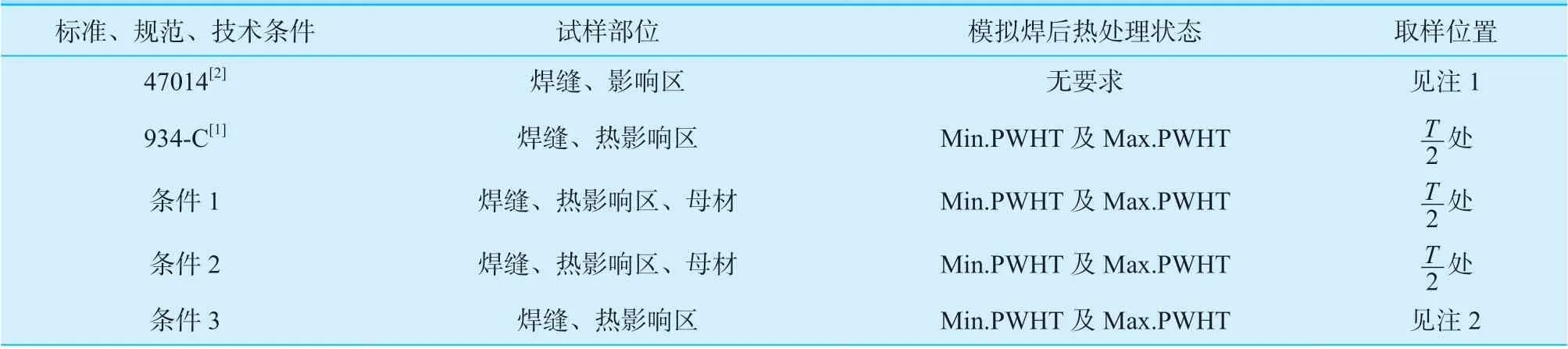

1.5 冲击试验

条件1 ~ 3、文献[1-2]对焊接工艺评定冲击试验的要求如表5 所示。

表5 冲击试验要求汇总Table 5 Summary of requirements for impact test

从表5 可以看出,47014、934-C、条件1 ~ 3 均要求进行冲击试验但对试件模拟焊后热处理状态、取样部位、取样位置的要求并不一致。

除47014 外,934-C 及条件1 ~ 3 均要求冲击试验同时在Max.PWHT 条件下及Min.PWHT 条件下进行。笔者认为,47014 是通用标准,而934-C 是针对1.25Cr-0.5Mo 钢制临氢压力容器编制的专用规范,应按934-C 执行,即冲击试验应同时在Max.PWHT 和Min.PWHT 条件下进行。

条件1 及条件2 增加了对母材的冲击试验要求。笔者认为,设计人员的原意可能是为了对焊缝、热影响区、母材的冲击性能进行对比。如果是这样的话,将母材质量证明文件中的冲击值记入焊接工艺评定报告即可,没有必要再重新加工试样进行冲击试验。因此,笔者建议取消对母材的冲击试验要求,改为要求将质量证明文件中的母材冲击值记入焊接工艺评定报告。

关于冲击试样的取样位置,当材料标准没有(对取样位置)规定时,条件3 与47014 的要求实际上是一致的。笔者推测,设计人员的本意可能是完全参照47014 规定的取样位置,但技术条件不准备放入47014 中“图10 冲击试样位置图”。为了确保在无图的情况下,仍能清晰表述出取样位置,故在文字表述上做了一定的改动。但设计人员遗漏了47014 中“(取样位置)c1,c2按材料规定执行。当材料标准没有规定时………”这句前提。

根据47014“(取样位置)c1,c2按材料规定执行”的规定,条件1 ~ 3 均规定母材冲击试验的取样位置为T/2 处,故对于焊接工艺评定的冲击试验,T/2 处也应取样。条件3 规定的取样位置未包括T/2 处,如仅按其规定的取样位置取样,与47014 的规定不符,冲击试验无效。

对于普通14Cr1MoR 制压力容器,设计人员可能不会编制专门的技术条件,也不会对材料冲击试样的取样位置作出规定,此时则应根据材料标准中冲击试样取样位置的规定来确定焊接工艺评定试件冲击试样的取样位置。14Cr1MoR 的标准GB/T 713—2014《锅炉和压力容器用钢板》[19]规定:力学性能试验取样按GB/T 2975[20]的规定。对于厚度大于40mm的钢板,冲击试样的轴线应位于厚度T/4 处。根据需方要求,经供需双方协议,冲击试样的轴线可位于厚度T/2 处。GB/T 2975 对不同厚度(t)板材冲击试样取样位置的规定如下:

当t<28 mm 时,取样部位为表面下≤2 mm;

当28 ≤t<40 mm 时,取样部位为表面下≤2 mm 或T/4。

当t≥40 mm 时,取样部位为T/4 或T/2 (GB/T 2975[20]规定取样部位为表面下2 mm 或T/4 或T/2,表面≤2 mm 的取样位置不符合GB/T 713—2014《锅炉和压力容器用钢板》的规定,故未放入。)具体位置应在产品标准或合同中规定,未规定时,取样位置为T/4。

对于未规定冲击试验试样取样位置的普通14Cr1MoR 制压力容器,当T= 40 mm 时,按47014,冲击试验的试样取样位置应按钢板要求定为T/4 处,而条件3 规定的取样位置则在距钢板表面0.5 ~ 2 mm处。如仅按其规定的取样位置取样,同样与47014 的规定不符,冲击试验无效。

综上所述,由于设计人员在编制条件3 时未对其规定的冲击试样的取样位置参照47014 设置前提,如仅按条件3 要求进行取样、试验,无论是对于通常情况下规定母材冲击试验取样位置为T/2 的14Cr1MoR 制临氢压力容器,还是对于未规定冲击试验试样取样位置的普通14Cr1MoR 制压力容器,都将因为冲击试验取样位置不符合47014 的要求而产生焊接工艺评定无效的严重后果。

笔者建议,可将取样位置定为:取样位置须符合47014 的规定,同时应包括T/2。这样不但能够避免出现类似条件3 那样的与47014 不符的情况,而且也便于制造单位的焊接技术人员进行焊接工艺评 定。

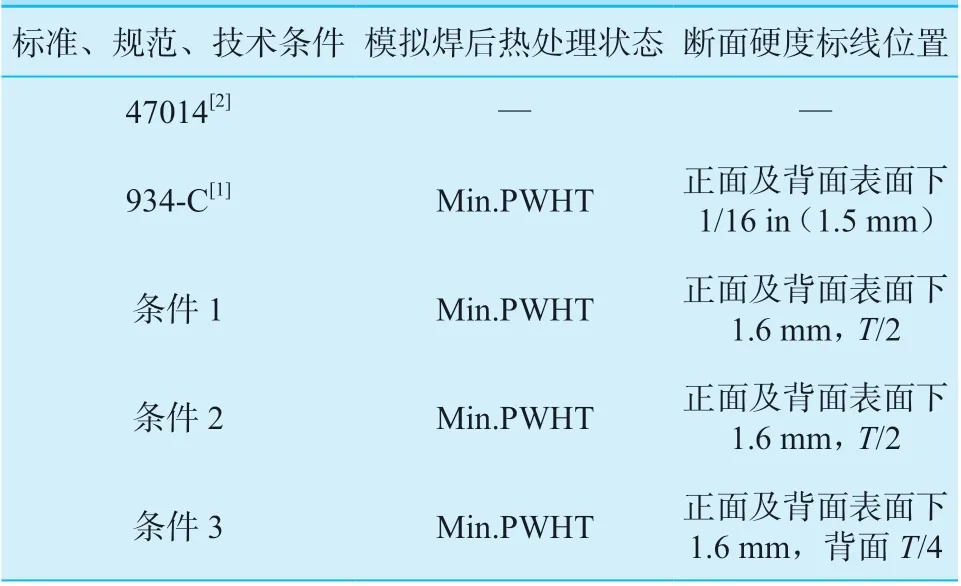

1.6 硬度试验

条件1 ~ 3、文献[1-2]对焊接工艺评定硬度试验的要求如表6 所示。

表6 硬度试验要求汇总表Table 6 Summary table of requirements for hardness test

从表6 可以看出,除47014 外,934-C 及条件1 ~ 3 均要求进行断面硬度检测。笔者认为,47014 是通用标准,而 934-C 是针对1.25Cr-0.5Mo 钢制临氢压力容器编制的专用规范,应按934-C 的规定进行硬度检测。

如前所述,随着焊后热处理保温时间的延长,焊接接头在室温条件下的抗拉强度会有所下降,故其在Max.PWHT 条件下最低,而在Min.PWHT 条件下最高。由于硬度与强度有一定的线形关系,因此Min.PWHT 条件下硬度最高。硬度合格指标只有上限要求,如Min.PWHT 条件下硬度不超过上限,则Max.PWHT 条件下硬度也不会超过上限。因此,笔者认为,仅要求在Min.PWHT 条件下进行硬度试验是合理的。

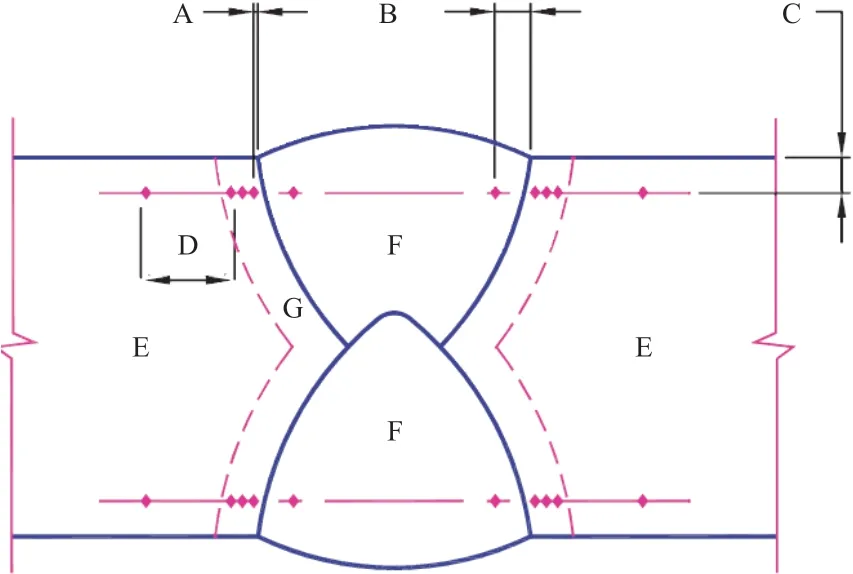

图1 为934-C 规定的断面硬度标线位置及测点位置。 934-C 及条件1 ~ 3 均要求在正面表面下和背面表面下设置标线,后者规定的标线位置与前者规定的位置相差0.1 mm。笔者注意到,图1 中标线距离表面的距离标注为:1/16 in(1.5 mm),将1/16 in换算成公制单位并精确至0.01 mm,数值为1.59 mm,再四舍五入至0.1 mm,最终得到了1.6 mm。笔者推测,这可能是条件1 ~ 3 规定的标线距离表面1.6 mm的出 处。

图1 934-C 规定的断面硬度标线位置及测点位置Fig.1 Locations of hardness indentations as specified in 934-C

标线位置相差0.1 mm 对检测结果的影响可以忽略。因此,笔者建议,将标线位置定为距上、下表面1.5 mm,以与934-C 的要求保持一致。

条件1 及条件2 均在T/2 处增加了标线位置。笔者分析,设计人员可能是参照934-C 中母材机械性能试样取样位置为T/2 处的规定而增加了此处标线位置,但实际上此位置针对的是母材的拉伸试验和冲击试验,934-C 并未要求对母材进行硬度检测,这样直接机械照搬缺乏依据。条件3 对断面硬度的标线位置增加了背面T/4 处位置,此位置与47014 规定的T>40 mm 时冲击试样的取样位置一致。

焊接接头在施焊过程中,第二层焊道对前一层起着一个回火焊道的作用,第二层焊道形成的细晶区能够覆盖第一层焊道所形成的粗晶区,从而改善粗晶区的冶金性能,以起到焊后热处理的实际效果[21]。而最后的盖面焊道,由于没有后续的回火焊道,硬度最高。断面硬度的合格指标只有上限,只要最后焊道表面硬度合格,就可以推断出整个焊缝的其他部位也能合格。根据上述分析,笔者认为,标线位置可仅取上、下表面1.5 mm 处,无须再增加其他标线位置。

1.7 化学分析

条件1 ~ 3、文献[1-2]对焊接工艺评定化学分析的要求如表7 所示。

从表7 可以看出,条件1 ~ 3 均要求进行化学分析但对试件数量的要求存在较大的差异,而47014 和934-C 均未要求。

表7 化学分析要求汇总Table 7 Summary of requirements for chemical composition

Cr-Mo 钢材料焊材选用时为了使焊缝金属具有与母材同样的使用性能,因此要求其焊缝金属的铬、钼含量不得低于母材标准值的下限[8]。此外,还应控制S、P 等杂质元素的含量,以提高冲击韧性和提高抗回火脆性(371 ~ 593℃)[22]。笔者认为,国内各设计单位鉴于14Cr1MoR 制临氢压力容器高温、高压、临氢的特殊服役环境,为了确保焊缝金属的化学成分,在技术条件中规定焊接工艺评定理化试验项目包括化学分析,这个要求是合理的,应予执行。但条件3 要求试件数量为6 件,明显偏多,不合理。

目前工程实践中进行化学分析主要采用以下三种方式:①先制备试样,然后在直读式光谱仪上检测;②采用便携式光谱仪直接在设备上检测;③先钻取屑片,然后采用重量分析法或滴定分析法检测。条件1及条件3 均要求在室温拉伸试验的断裂试样焊缝上取样。由于14Cr1MoR 钢焊接接头的韧性非常好,焊接工艺评定室温拉伸试件在拉伸后发生的断裂为韧性断裂,断裂部位被拉长,出现放射形及人字形的断口,故无法采用方式①制备试样,也无法采用方式②直接检测,只能采用方式③检测。而采用方式③应用的重量分析法或滴定分析法进行化学分析,不但检测周期长、费用高,而且现在国内只有少数钢厂和科研机构能进行此项试验,非常不方便。

笔者查阅了国内其他行业(电力、核电、造船、钢结构)的焊接工艺评定标准,仅发现核电焊接工艺评定标准NB/T 20002.3—2013[23]规定焊接工艺评定进行化学分析,并给出了具体要求:化学分析试样应取自稀释区之外的熔敷金属。当要求进行纵向拉伸试验时,化学分析应从拉伸试样的延长端取样,以保证试样选择在稀释区以外的区域。这里的纵向拉伸试验即前1.2 所述的全焊缝拉伸试验。

笔者建议,对于焊接工艺评定的化学分析试样,可参照文献[23]的规定,在全焊缝拉伸试样的延长段取样,这样加工试件时可以在延长段留一定的加工余量,在直读式广光谱仪上检测,检测后再加工至规定尺寸,进行拉伸试样。关于试件数量,前1.2中条件1 ~ 3 均要求2 个全焊缝拉伸试验试件(Max.PWHT 条件下和Min.PWHT 条件下各1 个)。笔者认为,可在这2 个试样的延长段进行取样,即化学分析试验试样的数量定为2 件。

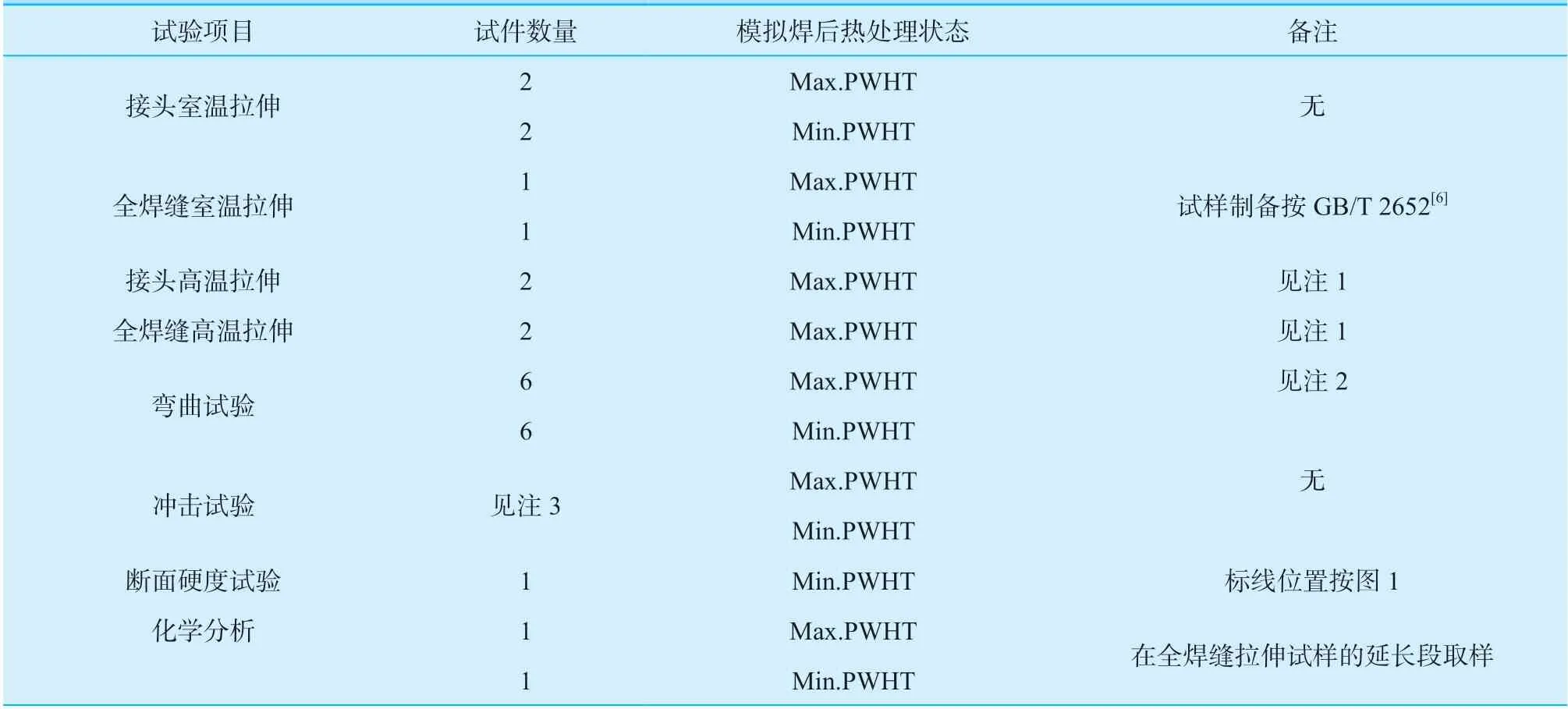

2 理化试验要求汇总

根据前1.1 ~ 1.7 对拉伸试验、弯曲试验等各理化试验项目的分析,笔者修改、取消了条件1 ~ 3 中的一些不合理之处,并对其中的部分未明确之处进行了补充,整理出如表8 所示的理化试验项目汇总表。

表8 理化试验项目要求汇总Table 8 Summary of requirements for physical and chemical test items

3 结论

(1)设计人员针对14CrMoR 制临氢压力容器高温、高压、临氢的特殊服役环境,要求焊接工艺评定增加高温拉伸、化学分析等试验项目,有其合理性并符合工程实践,应予执行。

(2)设计人员提出的焊接工艺评定拉伸试验、弯曲试验、冲击试验、硬度试验、化学分析等试验项目的具体要求,存在一些不合理之处,应予以修 改。

(3)焊接技术人员在设计14CrMoR 制临氢压力容器的焊接工艺评定时,对于设计人员提出的理化试验项目和具体要求,应认真分析、深入研究、全面考虑,必要时应增补试件。否则,如完全照搬执行,完成的焊接工艺评定可能会因不符合47014 的规定,而导致评定无效或不能覆盖设备焊缝。