火箭橇滑轨空间线形高精度测量和调校技术研究

2022-01-19赵洪洋

赵洪洋

(中铁十一局集团第三工程有限公司 湖北十堰 442012)

1 引言

随着我国高新技术和武器装备研制的发展,迫切需要在地面模拟高速运动装备在空中真实飞行的动态试验方法。我国于1997年在中部地区建成长度3.132 km火箭橇试验滑轨,2012年在西北某地又建成了9 km高精度火箭橇滑轨[1]。由于军事工业技术的迅速发展,原有轨道的精度和长度已经不能满足现代高速试验的要求,2020年在原有9 km滑轨基础上延长至16 km,目前该滑轨长度居世界第一。火箭橇滑轨能否达到既定的测试要求,轨道直线度是关键因素,如何借鉴高铁轨道测控技术摸索总结出火箭橇滑轨的调校测量技术,是火箭橇滑轨调校施工面临的关键难题。

2 滑轨调校测量技术标准

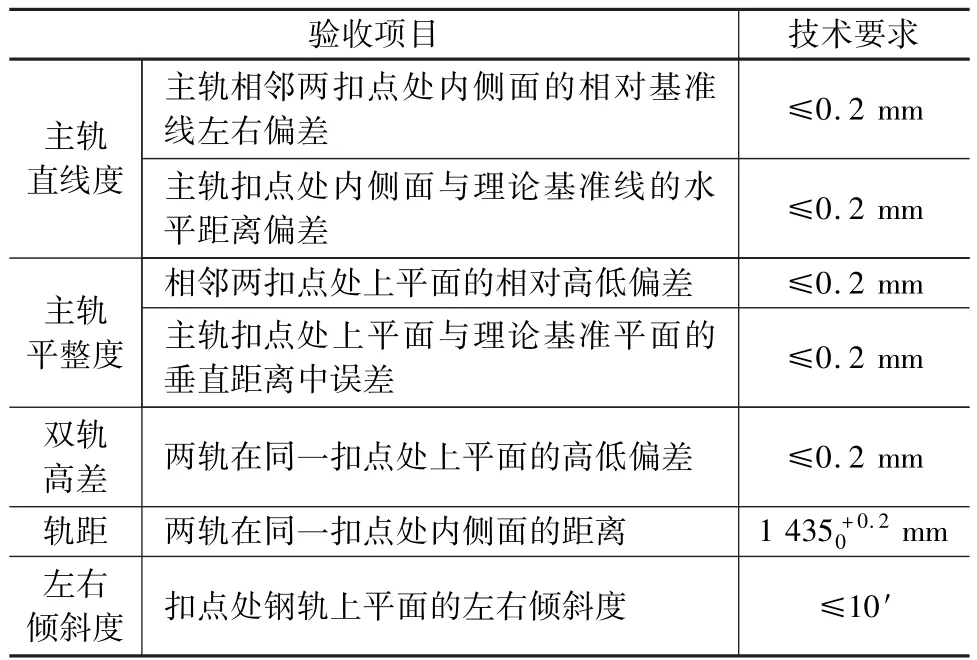

滑轨进行完钢轨焊接、探伤、轨道张拉锚固锁定后,开始对轨道直线度进行调校。轨道调校依据高精度徕卡AT402激光跟踪仪测量,先对主轨调校,依次以主轨为基准,调校副轨,主轨相对于基准线、副轨相对于主轨在水平方向和垂直方向的允许偏差均为±0.20 mm,调校技术标准按表1要求执行。

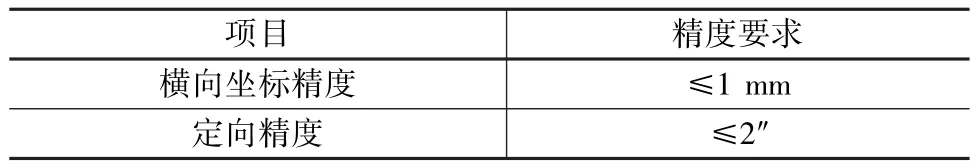

表1 火箭撬滑轨调校技术标准

3 滑轨调校测量技术方案

3.1 滑轨调校流程

火箭撬轨道调校原则为:先主轨,后副轨;先高程,后水平;先粗调,再精调。火箭橇滑轨0.2 mm级直线度的安装精度要求极高,需要经历多次测量和调校才能满足验收标准,其调校方法大致分为粗调和精调两个阶段。

3.2 现场条件

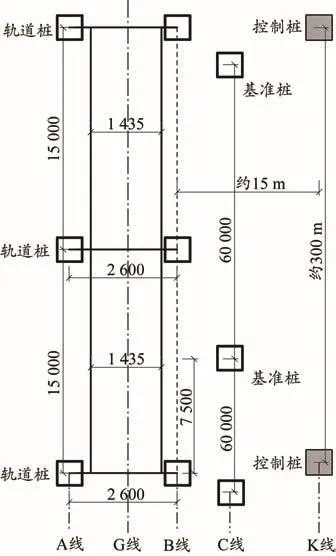

3.2.1 建立测量控制网

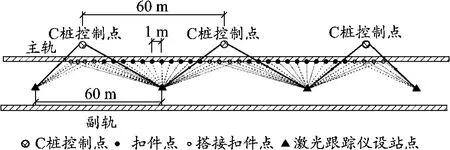

如图1所示,测量控制网分为两级,分别为K桩控制网和C桩控制网[2](又称基准桩)。C桩控制网主要用于轨道安装及对调校进行精确控制,沿线路布设,间距为60 m左右一个;而K桩控制网[3]主要是对滑轨的整体控制且为C桩网的起算点,间距为300 m左右一个。

图1 测量控制网示意(单位:mm)

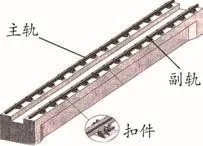

3.2.2 轨道结构

轨道结构如图2所示。由主轨和副轨两部分组成的无缝线路,轨道几何中心线拟建一条空间直线,整个钢轨铺设在2.2 m宽、2~3 m高的梁面上。梁面由若干长度为15 m的预制梁组装而成,每片梁上有15对预埋扣件,每个扣件间隔为1 m。

图2 轨道结构

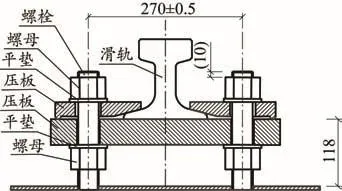

轨道扣件局部结构如图3所示。通过用开口扳手和套筒扳手调节横向和竖向螺母便可分别调节钢轨高程、水平方向及轨面左右倾斜度。

图3 轨道安装示意(单位:mm)

3.3 施工准备

3.3.1 仪器设备及工装检测

火箭橇滑轨的高平顺性要求,需用到徕卡AT402激光跟踪仪、高精度全站仪、电子水准仪等仪器分别进行滑轨粗调和精调作业。依据滑轨调校技术要求,并且根据调校步骤不同,先后设计了粗调和精调工装装置,并对工装进行测试,确保精度满足施工需要。

3.3.2 清理滑轨上的污染物

测量前用毛巾清除粘附在滑轨上的灰渣、污垢等。严禁使用钢丝刷,以防破坏钢轨件表面的防护层。

3.4 滑轨粗铺和粗调

滑轨直线度最终要达到0.2 mm以内,为了减少后续滑轨调整量,前期轨道和扣件安装必须要经过粗调。从实际施工情况来看,粗调后滑轨调整量控制在2 mm以内可有效减少后期精调施工作业量。

3.4.1 滑轨扣件安装施工测量

在两相邻基准桩中间架设全站仪,使用相邻四个连续基准桩控制点进行自由设站[4],设站精度应满足表2要求。

表2 粗调测量自由设站精度要求

设站精度满足要求后每隔10 m测量一个扣件外侧挡板定位参考点的坐标,根据滑轨设计位置和相关结构尺寸计算出定位点与设计横向挡板面的偏距,每次设站可测量四个基准点间180 m长度。

用电子水准仪测量每一个竖向螺丝顶面的高程,测量范围以两片梁为宜,计算每个垫板对应的设计高程,根据滑轨设计位置和相关结构尺寸计算出竖向螺丝与设计承轨垫板间的高差。

3.4.2 滑轨扣件安装

将计算出的定位点与设计横向挡板面间的偏距、竖向螺丝与设计承轨垫板间的高差调整数据交由施工队安装扣件(见图4)。通过L型钢尺测量对应的偏距与高差调整垫板和外侧挡板位置,通过水平尺控制垫板水平;垫板需要逐个扣件调整,外侧挡板每10 m安装一个,10 m之内的其他挡板则采用拉弦线的方法调整。

图4 扣件安装定位

3.4.3 滑轨横向偏差测量与粗调

利用全站仪后视前后各两个基准桩进行自由设站,然后将粗调工装卡在需要测量处的滑轨内侧,如图5所示。设站精度满足表2要求且扣件粗调到位后,将螺丝拧紧后拉弦线调整中间的扣件。调整完成后再将所有扣件处钢轨横向复测一遍,将误差大的扣件再进行微调,最终使得粗调完成后的轨道横向误差控制在2 mm内。

图5 轨道横向粗调工装及其测量棱镜

全站仪相邻测站间应至少搭接一个基准桩控制点和三个扣件点,搭接点间横向坐标较差应小于2mm。滑轨横向偏差测量方法如图6所示。

图6 全站仪测量滑轨横向偏差方法

3.5 主轨精调

滑轨粗调完成后进行应力放散、张拉锚固锁定后开始滑轨空间线形精调。主轨精调采用AT402激光跟踪仪进行测量,使用边缘基座依次测量两个基准桩之间的每个扣件处滑轨三维坐标,如图7所示。在仪器坐标系下测量完成后,利用两个基准桩控制点进行坐标转换,检核基准桩控制点稳定性,检核合格后将扣件点滑轨测量结果与设计值进行比较算出调整量。根据调整量调校轨面倾斜、高程和横向偏差[5-6]。采用百分表调整滑轨高程和横向偏差,采用水准管调整轨面左右倾斜[7]。

图7 激光跟踪仪滑轨精调测量方法

3.5.1 滑轨直线度精确测量步骤

(1)将激光跟踪仪架设在两个基准点之间,并将仪器整平,再预热30 min进行初始化。激光跟踪仪初始化时靶球距离仪器8~10 m为宜。

(2)采用精密测量模式对本站两个基准点进行测量,每次测量时间为10 s,连续测量三次,要求三次重复测量坐标较差小于0.1 mm,然后取均值作为基准点测量结果。

(3)使用边缘基座对扣件点处滑轨进行坐标测量,标准模式下测量时间为3 s。为了使两站观测值能够很好地衔接,对两站之间的公共点进行重复观测,相邻两测站重复观测3个扣件点。前后两站搭接点观测值之差小于0.4 mm后,将搭接点的两套坐标采用余弦函数平滑搭接的方法进行平顺搭接;如果两者之差超过0.4 mm,则该两站测量数据视为误差过大,要求重新观测。

(4)使用调整量计算软件[8]计算出每个扣件点处滑轨高低和横向方向调整值,生成调整量报告。

3.5.2 滑轨精密调校步骤

(1)将带有调平装置的百分表固定到底座内侧螺栓的一侧,整平百分表基座;将轨面左右倾斜度检测装置放在滑轨表面上,显示调整轨面左右倾斜度;把高程和横向方向两个百分表初始值归零,并将滑轨线形调整到位后的理论值标注在轨面上。

(2)依据“先高低后方向”的原则,一次松开3处扣件。根据调整值用开口扳手调整竖向螺母以调整轨面高程,同时通过轨面左右倾斜度检测装置控制滑轨面左右倾斜度;根据调整量用套筒扳手转动横向螺母以调整滑轨横向方向,待三处扣件百分表数值均趋近于理论值时,用套筒扳手锁紧竖向和横向螺母,扭矩值达400 N·m。再拧松下一处扣件螺丝,直至完成整条延长线主轨安装。

(3)对调整后的轨道线形进行复测,检查是否达到滑轨安装要求。如达到要求,则完成主轨安装工作,进行验收;如果未达到要求,则按照本次测量结果重复上述步骤进行下一遍精调,直至达到要求。

3.5.3 施工要点

(1)调校当中使用套筒扳手及开口扳手时一定要轻拿轻放,且不可碰到调校装置或引起大的振动,使百分表波动,并且调校时要时刻关注读数变化,防止调校过量。若碰撞调校装置后使表读数出现异常时,此点位切勿再调校,做好标注,待下次测量时再重新调校。

(2)当横向方向调整量小于0.5 mm时,可以不松开竖向螺母,直接用套筒扳手转动横向螺母以调整滑轨横向方向。

(3)在观测实施过程中一定要使边缘基座内侧面紧贴轨道内侧面。

(4)靶球一定要正对激光束射出方向,减弱测量误差。激光跟踪仪观测过程中要避免工作人员在仪器周围频繁走动。

3.6 副轨精调

副轨粗调之后,基本能达到直线度、平整度在±2 mm范围内,倾斜度基本在10′范围内,整体轨向基本顺直平滑。副轨精调采用精密轨距尺相对定位测量[9-10],也就是主轨精调完成后,采用专用精密轨距尺,以主轨为基准,测量每一个扣件处滑轨的轨距和超高,计算调整量,并对副轨每一个扣件的横向、竖向螺栓进行调校,调校方法与主轨相同,直至调整到位。重复进行以上副轨精调工作,直至达到质量验收标准。

3.7 滑轨线形验收

主轨线形采用激光跟踪仪进行验收,副轨线形采用精密轨距尺进行验收。在两基准桩范围内,若80%的点位数据满足技术要求,对不合格的点位用百分表现场调校并检测,并立即进行跟检验收。若合格点位达不到80%,则重复精调直至满足验收要求。

从本工程滑轨线形测量结果来看,滑轨普遍在三遍精调后80%的点位能达到0.2 mm限差要求,少数测段需要四至五遍精调才能满足要求。表3为随机挑选的一段主轨验收测量数据,滑轨直线度等精度指标满足验收技术要求。

表3 某段主轨验收测量数据

4 应用前景

火箭橇滑轨轨道调校技术异于常规铁路,且远高于铁路的轨道平顺性要求,其调校测量方法对高铁轨道平顺性测控技术[11-12]具有补充作用,并且可为今后类似的火箭橇建设积累丰富的现场经验,本文总结出一套科学的施工工艺,具有广阔的推广应用前景。

5 结束语

调校后的火箭橇滑轨,在近期的数次科研测试中均圆满完成了任务,达到了测试要求。通过借鉴吸收成熟的高铁轨道测量技术,边实践、边研究总结出了切实可行的滑轨调校测量和施工工艺,提高了滑轨调校效率,有效地缩短了工期,提前完成了火箭橇的轨道调校任务。