视觉测量技术在汽车零部件尺寸检测中的应用

2022-01-19韦春州郑伟罗捷李远智

韦春州 郑伟罗捷李远智

(1.上汽通用五菱汽车股份有限公司技术中心,柳州545000;2.柳州沪信汽车科技有限公司,柳州545000)

1 前言

汽车零部件及白车身三维尺寸是整车品质的基础保障,它将直接影响到轿车车身降噪性、密封性、行驶平顺性等性能,以及整车的制造成本和新产品投放周期。据J.D.Power2006年调查研究显示,约有29.8%的整车产品缺陷与车身尺寸质量有关[1]。因此,汽车零部件及整车三维尺寸控制,是整车开发及生产制造过程中最重要的质量监控手段之一,各大汽车厂商都在追求满足一定经济性和快捷性的条件下,尽可能对整个汽车研发及制造过程的每个环节实施全尺寸监控,以尽最大可能消除汽车制造缺陷,提高整车品质。

汽车零部件及白车身尺寸的视觉测量技术具有测量效率高、测量结果稳定、柔性化好、数据传输方便等优点[2-3],已大量用于车身焊装生产线的白车身尺寸在线检测[4],很好地保证了白车身的尺寸质量。但是,作为白车身的基本组成结构,大量的汽车零部件目前仍然是采用传统的检具检测方式,使得零部件的尺寸质量不能够得到很好的控制,对白车身尺寸质量及整车品质的持续提高会产生非常不利的影响。因此,研究基于视觉测量技术的零部件柔性测量系统,并验证系统用于汽车零部件尺寸测量的可靠性与稳定性,探索视觉测量技术在汽车零部件尺寸质量检测应用的可行性,对提高汽车零部件质量,进而提高白车身尺寸质量有着重要价值。

2 系统结构

基于视觉测量技术的零部件柔性测量系统主要由视觉测量系统、协作机器人、柔性定位系统、外部光源、以及控制柜等组成。系统结构如图1所示。

图1 柔性测量系统示意

视觉测量系统主要用来获取被测物体的三维信息,利用光学相机成像原理,在适当的光照条件下对零件拍照,之后对图像中的数据信息进行整合,把被测目标特征和检测的关键环节对应的数据信息结合到一起,实现零件定位孔、安装孔、切边等特征的测量[5],实现汽车零部件尺寸信息的非接触式快速测量。

柔性定位系统由3组可分别沿X/Y/Z3个方向运动的X/Y/Z轴直线滑台组成,三轴滑台相互嵌套安装,均由PLC控制的伺服电机驱动,Z轴直线滑台顶部装有支撑板并设气动旋转装置、连接板及定位销以实现对多种孔位、形面、结构零件的柔性定位,确保零部件基准坐标系与车身坐标系一致。

外部光源主要用来补充零部件测量时的光照条件,确保结构光传感器能够精确完整获取待测物体三维信息。

协作机器人主要用来执行自动测量操作,其安全性高,可人工手动引导操作,环境适用性较普通机器人强。

测量系统的协作机器人、柔性定位系统、PLC等主要设备通过应用广泛、传输速度快、性价比高的Ethernet/IP通讯方式传递数据;视觉测量系统通过Ethernet使用GigE协议通讯;外部光源采用高速脉冲控制。

3 系统测量精度分析

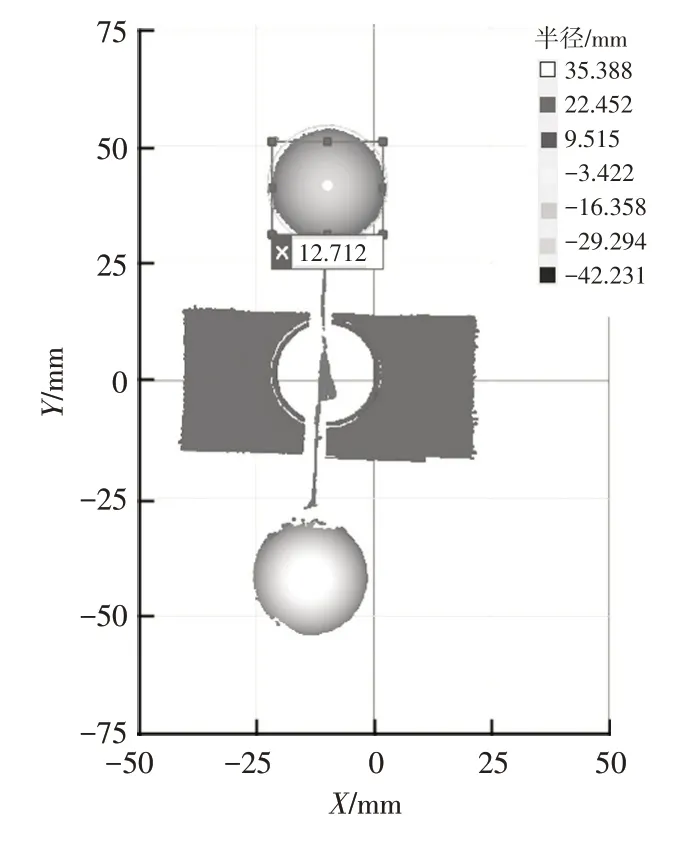

采用标准测量球对零部件柔性测量系统的测量精度进行测量分析,标准测量球半径为12.71 mm,标准球球心距为83.79 mm,标准测量球如下图2所示。采用柔性测量系统对标准球进行拍照获取点云图,如图3、图4所示。对标准球半径和球心距重复进行10次测量并记录测量数据,如下表1、表2所示。

表1 标准测量球直径测量值

表2 标准球球心距测量值

图2 实验用标准测量球

图3 标准测量球半径柔性测量点云图

图4 标准测量球球心距柔性测量点云图

从测量数据看出,该柔性测量系统对标准测量球半径的测量值偏差最大值为0.007 mm,由贝塞尔公式计算得到实验标准差为0.001 6 mm;该柔性测量系统对标准测量球球心距的测量值偏差最大值为0.015 mm,由贝塞尔公式计算得到实验标准差为0.004 mm。可见,该柔性测量系统具有较高的测量精度与较好的测量重复性。

4 典型零部件测量实验

汽车零部件孔径大小及孔位置度是直接影响汽车装配质量以及装配可行性的重要质量指标,因此,在汽车零部件尺寸检测中,安装孔孔径及孔位置度是两种非常重要的尺寸检测项。采用开发的柔性测量系统对汽车防撞梁加强板的孔径大小及孔位置度进行测量,以验证柔性测量系统在实际汽车零部件尺寸测量上应用的可行性。由于三坐标测量方法(CMM)具有极高的测量精度,在汽车制造行业,可以采用CMM测量值为基准对在线检测系统的精度进行评价[6]。

汽车前防撞梁加强板零部件如图5所示。首先采用柔性测量系统对样件9个孔的孔径及位置度进行测量。然后,以孔1、4、6作为基准孔,采用海克斯康Bravo HD双悬臂三坐标测量机对其余6个孔孔径及位置度进行检测。海克斯康Bravo HD双悬臂三坐标测量机的三维空间计量精度为0.006 mm,实验以该三坐标测量机的测量结果作为样件孔径大小和孔位置度的基准值,将柔性测量系统所得的测量值与之进行对比,以验证柔性测量系统对实际汽车零部件尺寸的检测精度。

图5 试验用汽车前防撞梁加强板

对汽车前防撞梁加强板零件进行拍照并获取点云图,如图6所示。分别采用三坐标和柔性测量系统对零件9个孔孔径进行测量,记录测量值并计算两者偏差值,如表3所示。

表3 样件孔直径测量数据

图6 实验样件柔性测量点云图

由测量数据可以看出,采用开发的柔性测量系统测量所得的样件孔径与三标准测量值相比,偏差基本处于0.1 mm以内,具有较好的精确度。

分别采用三坐标和柔性测量系统对前防撞梁加强板样件孔位置度进行测量,记录测量值并计算两者偏差值,如表4所示。由测量数据可以看出,在孔位置度测量中,X方向和Y方向的偏差较小,处于0.1 mm范围内;在Z方向上,除了作为基准孔的孔1、4、6外,其余孔位置度在Z方向上整体出现了较大的偏差,偏差最小值为0.45 mm,最大值为0.57 mm,但偏差值波动较小,处于0.12 mm范围内。可见,柔性测量系统所得的孔位置度Z方向发生了整体的偏移。

表4 样件孔位置度测量数据

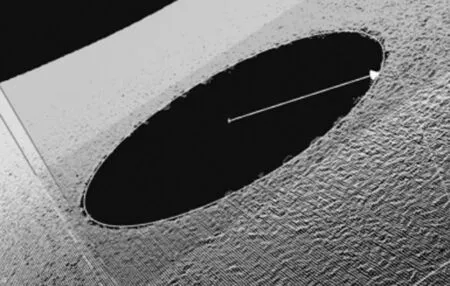

在柔性测量系统对样件进行测量过程中,测量孔的孔径和位置度坐标是系统根据视觉测量所得的点云图自动拟合的。在采用柔性测量系统对零件进行三维信息采集时,会由于光照条件、相机角度等因素的影响,导致零部件信息采集不完整,使得孔径拟合时产生较大的偏差。另外,在对孔直径进行拟合时,为了拟合出最佳的孔径,拟合圆位置可能会偏离待测物表面,从而导致测量所得的孔位置度在Z方向上会出现较大的偏差,如下图7所示。

图7 零件孔点云图拟合圆示意

但是,在汽车行业,对于孔位置度来说,垂直于孔所在平面的方向的坐标值,对于零件的装配质量基本没有影响,对于孔位置度的3个坐标方向,通常只关注X向和Y向。所开发的柔性测量系统,在对汽车零部件安装孔的孔径和孔位置度的X、Y向的测量值,都具有较高的精度,可以很好地指导实际产品生产过程中的质量检测。

5 结论

a.基于视觉检测技术的柔性测量系统可以达到较高的测量精度;

b.采用柔性测量系统对汽车零部件进行测量,与悬臂式三坐标测量结果相比,孔径大小偏差基本处于0.1 mm以内,孔位置度偏差在与孔所在平面平行的两个方向上处于0.1 mm以内,在与孔所在平面垂直的方向上偏差较大,为0.23 mm;

c.柔性测量系统的测量精度能够满足汽车零部件尺寸测量要求,具有较高的工程应用价值。