大跨度预应力空心楼盖体系应用

2022-01-19宋昱良

宋昱良

(中国铁建地产集团雄安分公司 北京 100040)

1 前言

近年来,随着国民经济水平日益增长,我国建筑行业领域对大型建筑的功能需求、空间结构、承载性能要求越来越高。现浇混凝土空心楼盖体系作为一种新型的建筑结构,具有优良的建筑功能和结构性能,能有效减轻建筑楼盖自重,保持楼盖结构上大部分的刚度和整体性能,被逐步广泛应用于各种跨度和荷载的大型建筑楼板结构中[1]。通过增加建筑楼层的净高度以最大限度地提高空间结构的利用率,满足大跨度、大空间建筑的用房功能需求和结构承载性能[2-3]。

国内诸多专家学者对现浇预应力楼盖体系进行研究分析,其中,党隆基和庞瑞等[4]通过在板柱节点设置弯起钢筋、型钢剪力架等,提高板柱节点的抗冲切强度和结构延性,增强空心楼盖体系抗震性能。现浇混凝土预应力空心楼盖作为一种全新的楼盖结构,具有一定的分化性,在楼板内部镶嵌着一定数量的芯模,起到一个支撑的作用,将其规则并进行浇筑连接,形成了一个空心楼板结构[5-6],能够有效地增加大型建筑结构的使用空间,满足建筑功能需求,同时加强建筑结构的承载性能,减轻结构自重,提高结构的抗震性能和耐久性,保证楼盖结构具有足够的刚度和裂缝控制性能[7]。

2 工程实例

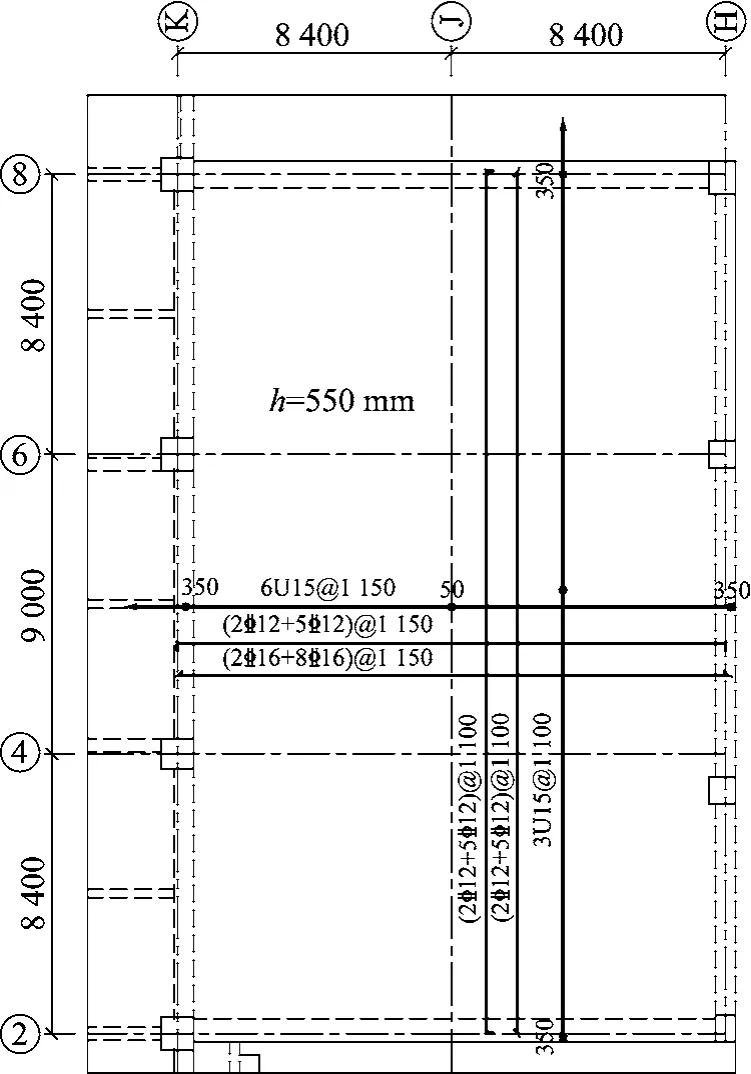

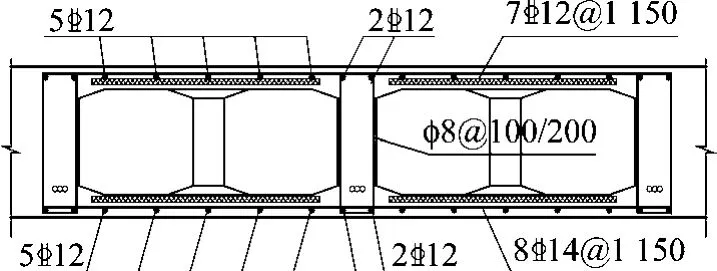

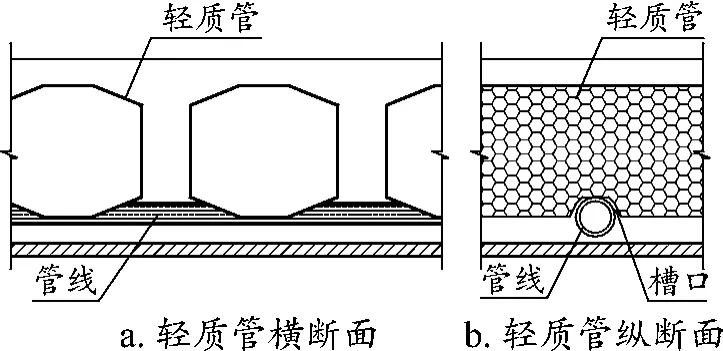

某项目总建筑面积为77 325 m2,按楼座建筑体系可分为北塔、裙房、南塔三部分。南、北塔楼地上十七层,塔楼建筑总高度为80.00 m;裙房地上三层,建筑高度为18.2 m。其中,裙房二、三层采用现浇预应力空心楼盖体系,结构跨度为16.8 m,楼板厚度分别为500 mm和550 mm两种。建筑空心板芯模由轻质管或填充箱组成,主要由阻燃轻质多孔材料生产而成,密度为16 kg/m3,厚度为350 mm、400 mm,如图1所示;无粘结预应力筋采用ϕs15.2高强1 860级低松弛钢绞线,其标准强度fptk=1 860 N/mm2,楼板混凝土强度等级为C40。

图1 预应力空心板配筋(单位:mm)

3 现浇预应力空心楼盖施工技术要点

根据本项目建筑工程特点,结合现场施工实际情况,制定楼层结构现浇预应力空心楼盖施工工艺,其工艺流程如下:

支设空心楼板模板→肋梁与芯模定位→抗浮控制点设置→绑扎板底钢筋及肋梁、暗梁→铺设预应力筋→预留预埋件安装→芯模安装→绑扎板面钢筋→抗浮铁丝固定→浇筑混凝土→预应力钢筋张拉锁定[8]。

3.1 支设空心楼板模板

(1)本工程建筑楼层模板采用碗扣架支撑体系,支撑架体布设间距为(900×900)mm,建筑楼层中应用现浇预应力空心楼盖体系省去了原有的梁模板支设的施工工序,加快了工程结构施工进度,节约了现场工程模板材料用量,为工程项目建设的总造价进行优化。

(2)测试的现浇钢筋混凝土梁板间隙指标需要满足标准要求,模板支设间距要控制在一定范围内,根据顶模标准实施预处理,采取起拱措施,将起拱跨度控制在一定范围之内。同时,楼板结构混凝土浇筑之前,需要做好相关准备工作,安排专业施工和技术人员对楼层模板进行全面检查和验收,确保模板支设的正确性和规范性;对于楼层模板的支撑结构进行严格检查,不仅为楼板混凝土浇筑提供保障,更减少现场施工安全风险,保证楼层结构的稳定性和安全性,为工程建设提供安全可靠的保障。

3.2 肋梁与芯模定位

将本工程建筑楼层模板支设到完整状态,并经验收、检查合格之后,对现场楼层模板进行弹线放样处理,根据施工图纸设计方案,通过弹线放样措施规划出芯模和肋梁的具体位置,为其钢筋绑扎提供准确性保障。

3.3 抗浮控制点设置

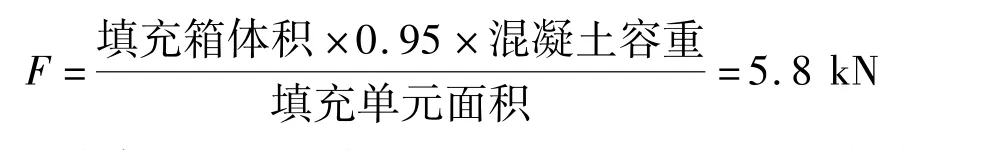

为避免建筑楼层结构发生浮板现象,必须对楼板结构采取行之有效的抗浮及加固措施。对于项目楼层空心板结构而言,首先要按照施工规范要求,合理布置抗浮控制点以保证楼板的抗浮性,根据计算本工程中芯模的上浮力约为:

综合考虑空心楼板受到浮力的影响,抗浮控制点采用梅花形布置,如图2所示。在轻质管组合单元和填充箱的每个角点均要设置一个抗浮控制点,同时结构中心处也应设置一个抗浮控制点[9]。当芯模采用不规则尺寸时,合理控制抗浮控制点的数量,结合芯模支设实际方案,布置相对应抗浮控制点,每平方米内抗浮控制点布置数量不少于2个。

图2 抗浮点布置

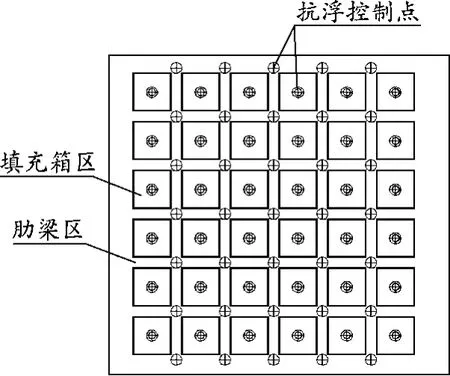

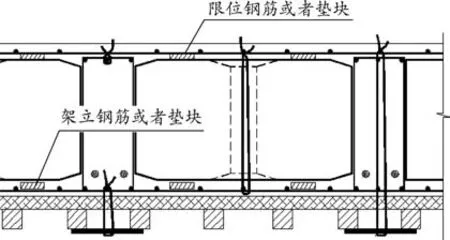

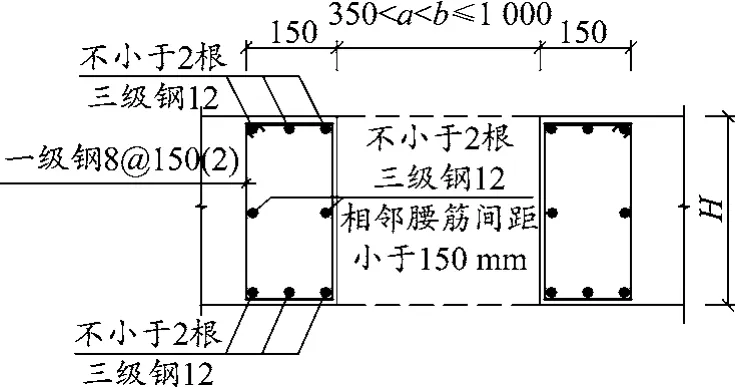

3.4 绑扎板底钢筋及肋梁、暗梁

在绑扎本项目建筑楼层板底钢筋时,需要严格按照钢筋绑扎施工工艺标准顺序进行绑扎,一般从肋梁中部区域开始绑扎,然后再绑扎肋梁的上下区域钢筋。钢筋绑扎完成之后,按照一定的方向和顺序在楼层底板钢筋处铺放短向轻质管。楼板下铁在板跨中1/2范围内不得搭接,上铁搭接位置及数量应符合相关施工规范要求。要确保肋梁的刚度指标符合标准规范,控制好肋梁的平衡性,保证肋梁结构的整体稳定性,并间隔一定距离分开布设区域钢筋,如图3所示[10]。

图3 钢筋细部节点

3.5 铺设预应力筋

(1)在楼层模板上用红色油漆做成“▼”符号标记预应力筋的布设位置,沿预应力筋布设方向至少布置三个标记点,确保装修期间各种吊杆、吊件不伤及和破坏预应力钢筋。

(2)将楼层板定位拉筋按预应力筋曲线的高度要求绑扎固定在同一个位置区域,预应力钢筋曲线受最低的反弯点控制,这3个点是控制整个多波曲线预应力筋定位准确与否的关键所在,也正是如此,需要确保拉筋高度的精准性,将马凳高度指标控制在一个合理的范围内,误差不能过大,保存空心楼盖板施工的精度,提高工程建设质量。

(3)当预应力筋与普通钢筋或专业管线位置发生冲突时,对水电管线的敷设方案进行合理调整,将预应力筋位置按照施工现场楼层实际施工情况进行调整,保证预应力筋位置的准确性。

3.6 预留预埋件安装

根据事先划定好的定位放线布置管线。管线必须要布置在芯管的纵向或横向间隙内或者梁边缘处。现场施工中严格禁止穿透芯管进行布线。如果水暖专业管线、线盒等构件进行预埋,而预留施工时无法避开芯管,需将芯管断开,在施工完成后进行封堵[11],如图4所示。

图4 管上开槽示意

3.7 芯模安装

(1)当芯模材料运送到施工现场时,按照从上而下的顺序依次进行卸载,并按照标准施工顺序进行各项操作,包括卸车、搬运、堆叠等施工过程,保证芯模材料在操作过程中尽量轻拿轻放,减少二次堆放或者二次搬运的情况,降低芯模材料的损耗。

(2)芯模应按照施工检验批要求进行现场验收及复检,安装时按照设计图纸进行铺放。铺放过程中应采取相应的保护措施,防止芯模损坏。

(3)芯模的上部和下部每隔200 mm布设一个限位垫块,限位垫块布设位置和模板面距离应保持为750 mm,如图5所示。

图5 轻质管和填充箱限位垫块安装

3.8 绑扎板面钢筋

在进行建筑楼层板面钢筋绑扎时,要采取相应措施以加强对芯模的保护,工人应在预先铺设的马道上进行施工,防止因人为因素造成破坏,影响项目工程建设进度。

3.9 抗浮铁丝拧紧固定

当建筑楼层空心板上层钢筋绑扎情况良好,能够承受6 kN/m2以上浮力时,抗浮铁丝也可以固定在箍筋下部,混凝土浇筑之前质检部门应逐个检查抗浮控制点的准确性,确保抗浮控制点绑扎牢固[12],如图6所示。

图6 抗浮铁丝底部加强

3.10 浇筑混凝土

本项目建筑楼层现场浇筑混凝土时,要对空腔构件及密肋梁位移情况进行定期监控,使空腔构件不发生平移错位,保证框梁、密肋梁混凝土保护层厚度要求,确保楼层板混凝土浇筑工程质量。

(1)混凝土浇筑时,严格控制施工要求的各项指标,混凝土坍落度范围控制在180~200 mm;粗骨料粒径不能过大,最大粒径限制在25 mm。

(2)根据混凝土特性,采用分次方式进行浇筑。共需要进行两次浇筑,第一次浇筑达到板厚的一半,然后使用振捣棒振捣均匀。待第一层混凝土初凝之前进行第二层浇筑,其一可以有效减小混凝土对芯模产生的浮力,其二可以使混凝土振捣充分。锚板、承压板周围以及空心块底部严禁漏振。混凝土浇筑完成之后,静置一段时间,然后再拆除侧模[13]。

3.11 预应力钢筋张拉锁定

(1)预应力筋的强度需要符合标准,张拉前应先进行实际张拉测试,实测数据正常后,进行全面张拉。预应力筋张拉时应逐根填写张拉记录。

(2)张拉完成之后,需使用膨胀混凝土进行封堵,使钢筋不会裸露在外。

4 重要节点和特殊部位技术控制重点

4.1 洞口处理

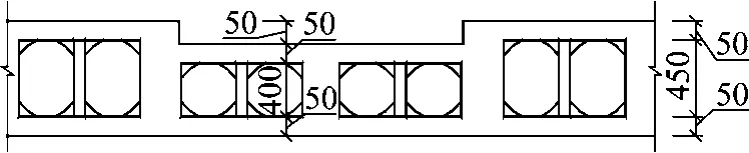

为了满足建筑楼板结构受力需要,保证项目施工的安全性,洞口部位在芯模排布时,优先将洞口位置与芯模排布位置相对应,同时分别在洞口两边加设2道暗梁,以保证楼板结构稳定性和整体性,如图7所示。

图7 洞口部位剖面(单位:mm)

4.2 降板区的处理

本项目卫生间部位需要进行局部降板5 cm,不但要将芯模布设高度降低,而且还要将降板区的钢筋绑扎作为特殊节点进行施工深化处理,优化节点区域钢筋的排布设计,如图8所示。

图8 降板区轻质管布置横剖面(单位:mm)

5 结论

针对大型建筑结构性能要求高、建筑施工周期长等工程特点,根据施工技术规范要求,结合项目现场实际施工作业环境条件,严格做好施工现场控制,严把质量关,确保空心楼盖施工正常有序进行,具有良好的工程经济效益和社会效益[14]。

(1)相比于传统的梁板混凝土楼盖结构,现浇预应力空心楼盖体系可减少模板使用量和现场损耗率,降低现场钢筋和混凝土总需求量,节约工程材料成本,降低工程总造价。

(2)新型现浇预应力空心楼盖的推广应用,可加快大型建筑项目的施工速度,减少施工周期,能够保证建筑工程及时交付。

(3)现浇预应力空心楼盖可增强大型建筑楼板结构的抗震承载能力和结构刚度,减轻楼盖结构自重,同时也降低噪声的传递影响[15]。

(4)通过在大型建筑楼层应用现浇预应力空心楼盖结构,可有效地增大建筑结构空间,提高建筑房间净空高度,同时封闭空腔构件的使用可有效减少楼板热量传递,提高建筑房间保温性能,满足建筑项目的各方面功能需求,实现大跨度、大空间工程项目的建筑功能。

现浇混凝土空心楼盖结构作为一种新型楼盖结构,结构体系安全性高、应用范围广,在大跨度、大荷载、大空间等大型建筑工程中得以广泛应用,并取得良好应用效果,推动大型建筑工程走向更加良性的发展方向。