基于西门子PLC和WINCC组态的物料分拣控制系统的设计与仿真

2022-01-19赵悦,莫莉,张阳

赵 悦,莫 莉,张 阳

(成都大学 机械工程学院,四川 成都 610106)

0 引 言

分拣在我们日常生活中十分普遍,小到个人物资的整理与分类,大到工业中各种物料的分拣.目前,主要的物料分拣体现在物流方面,随着科技的发展,网上电商的购物方式被人们普遍接受,随之而来的是快递行业的迅速兴起与发展.各种类别的快递货品层出不穷,这就更加要求物料分拣的高效率和精确的区别能力.显然,仅用人力来解决相关问题已经不能满足当前的实际生产需求,需要对相关的流程进行技术创新与改革.故物料自动分拣技术得到了广泛地重视与发展,其主要技术特征是按照物料的特性与特征等,选取适当的传感器对某物料进行单一识别,且不被其他物料所干扰.物料被精确识别后分拣到相应的位置,从而完成物料的自动分拣[1].针对上述技术特征,本研究利用西门子PLC设计了一种物料自动分拣的系统,其物料分拣的人机界面可以通过西门子博图软件来进行设计,同时,通过在软件中进行程序设计和WINCC组态设计,模拟仿真实际生产流程中的物料自动分拣的过程.本设计的人机操作界面,可视性好,可方便地根据实际应用场景进行灵活改变.

1 物料分拣控制系统总体结构设计

本研究的物料分拣控制系统的总体结构设计主要由主电机、分电机、主传送带、次传送带和各种类型的专用传感器以及与之对应的电磁阀控制的气缸等组成,具体结构如图1所示.

图1 物料分拣系统总体结构示意图

物料分拣控制系统各模块的主要功能为:

1)主电机.为系统提供动力,带动主皮带的传送,对物料进行补给和传送至各检测点.

2)分电机.将分拣出来的物料运输到相应的料槽中.

3)主传送带.和主电机配套使用,对传送带上的物料进行传输.

4)次传送带.和分电机配套使用,对已经分检出的物料进行传输.

5)传感器.本系统结构中设置了4个传感器,分别有不同的特点.具有独立检测物料的能力,可将检测出的信号反馈给PLC,同时,PLC给出输出信号.

6)气缸和电磁阀.接收PLC发送出来的输出信号,气缸根据接收信号的高低,给出相应的分拣动作.若信号为高电平,气缸执行推动动作;相反的情况下,气缸回缩或者保持原静止状态,此时气缸和对应传感器未接收到信号,电平保持为低[2].

2 物料分拣控制系统硬件设计

物料分拣控制系统硬件包括PLC、传感器、主电机、分电机以及小型气缸等部件.硬件之间的关系如图2所示.

图2 物料分拣系统硬件设计关系示意图

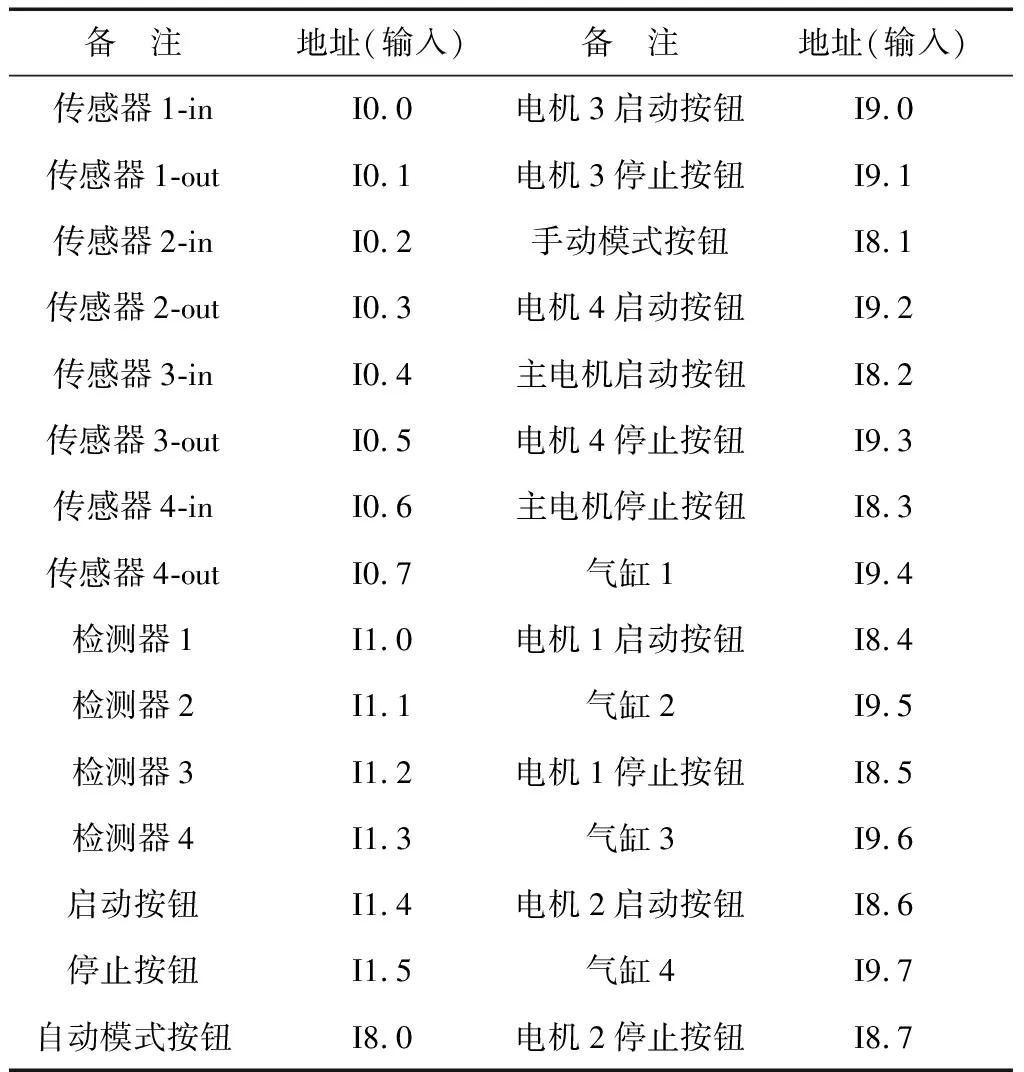

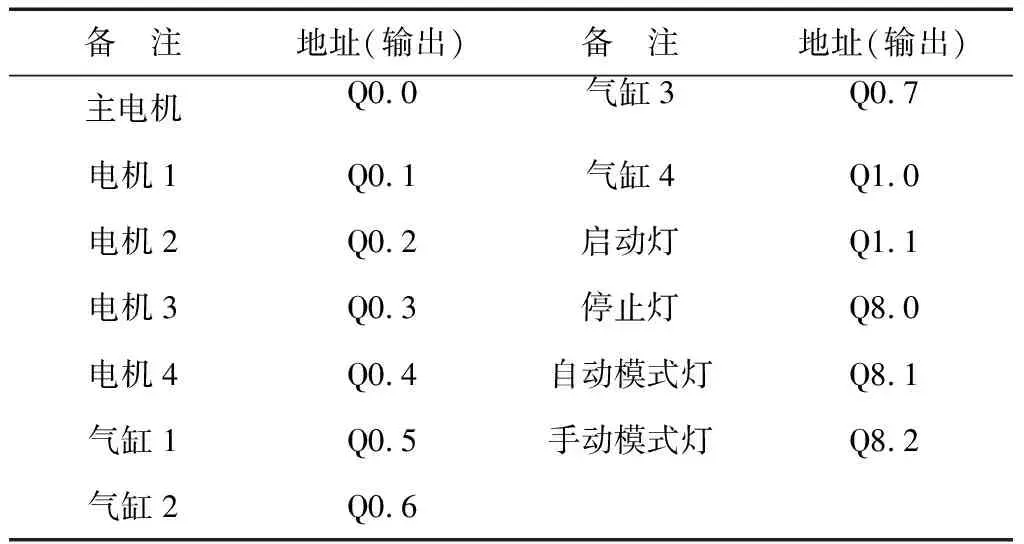

物料分拣系统硬件设计采用西门子PLC的CPU为1214C DC/DC/DC,采用的HMI触摸屏为TP1200系列.根据整个PLC控制的物料自动分拣装置的控制要求,系统的输入有30个,系统的输出有13个.系统分配的输入与输出端口如表1与表2所示.

表1 PLC的I/O口分配(输入)

表2 PLC的I/O口分配(输出)

3 物料分拣控制系统软件设计

3.1 PLC程序设计

物料分拣控制系统软件设计采用西门子博图V15编程软件,其适用于西门子系列PLC 300、400、1200与1500系列CPU的编程、软件调试、仿真以及组态界面设计,支持LAD和STL语言,其中,PLC 1200不支持STL语言,均可以在Windows 10环境中运行[3].

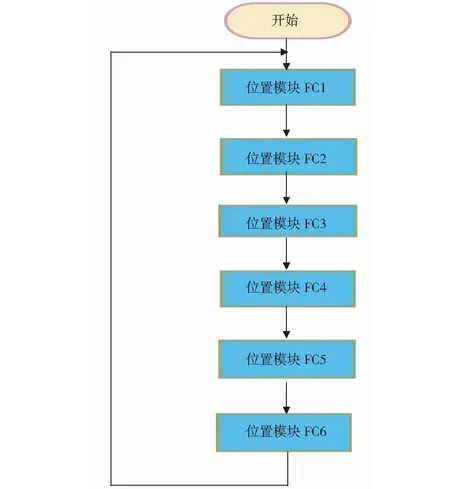

本PLC控制系统的软件设计有手动控制和自动控制2种运行模式,并通过按钮进行方式选择.PLC程序包括1个主程序和6个子程序,这6个子程序分别是位置模块FC1、模式切换模块FC2、手动模式模块FC3、自动模式模块FC4、状态模块FC5以及输出模块FC6子程序.PLC控制系统的主程序流程如图3所示.

图3 PLC控制系统主程序流程图

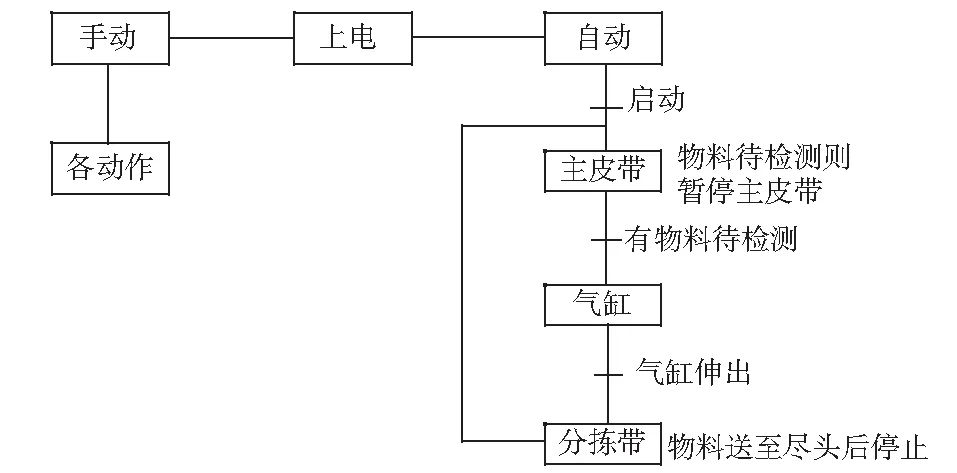

根据生产设备使用流程,本控制系统的PLC对物料分拣的顺序控制功能图如图4所示.

图4 物料分拣控制系统的顺序流程图

控制系统通电之后,具有可供选择的2种工作模式,即手动模式和自动模式.

手动模式:各模块处于静止状态,各指示灯均处于熄灭状态或者呈关闭颜色的状态.在不知道系统的运行状态和系统设备是否正常的情况下,需首先选择手动模式,对模块设备进行调试.检查主电机与分电机能否正常通电转动,并带动皮带朝着物料分拣运输方向旋转,各传感器能否正确做出信号输入响应,气缸执行推动动作.确认无误后,再选取自动模式[4].

自动模式:点击启动按钮,主电机指示灯亮,主电机通电,主皮带朝着运输方向运动,同时物料开始进入主皮带.本系统选取的传感器暂定名称为传感器1、传感器2、传感器3与传感器4,每个传感器分别检测的物料为物料1、物料2、物料3与物料4,传感器的位置与对应气缸并排靠近.若待识别物料为物料3时,传感器1、2与4上的指示灯无响应,传感器3指示灯亮,表示对该物料识别成功.传感器3将检测信号传送给PLC中,同时PLC根据程序设定,传感器3旁边的气缸对识别出来的物料3执行推出动作,并将其推送到相应的次皮带上.在开始推动过程中,分电机指示灯亮表示已启动对应的分电机,于是分电机带动次皮带朝着料槽中运动.

气缸将识别出来的物料推入次皮带后,主皮带依旧继续输送其他物料到传感器检测点.之前分拣出来的物料在次皮带上一直运输到料槽中后,该次皮带断电复位,完成分拣工序.其他物料的识别、对应传感器、气缸和次皮带的动作流程也按照上述的流程进行.

此外,在每个次皮带的末端,也就是料槽口处,均设置了一个变量,用来显示输出已经分拣出来的同类物料数目,在主皮带的进料口端也设置了一个变量,用来累计此刻参与分拣物料的总数目.主皮带的末端也有一个变量,表示未被传感器识别出来的其他物料的数目统计,这主要是考虑到现实生产场景中出现次品等情况.

3.2 组态界面设计

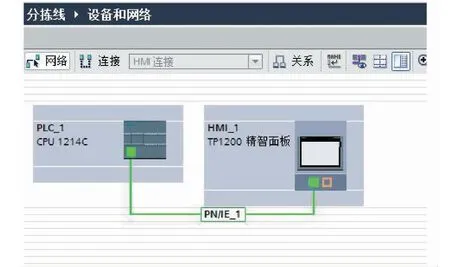

西门子博图V15软件有极其强大的组态界面设计和仿真的能力.在本研究中,首先,创建项目,选择PLC型号和触摸屏HMI型号;然后,用PN/IE-1网线连接,实现CPU与HMI的通讯.具体过程如图5所示.

图5 设备之间的网络连接示意图

接下来进行HMI变量的创建,该过程与程序设计里PLC变量的创建是一样的,只是没有关于地址的定义,而是多了一些连接性,以实现2种效果.

1)HMI变量的创建是为了能和PLC变量连接.连接的目的是表示此时HMI画面的变量是受PLC中的梯形图控制.创建HMI变量后,将相应的数据类型选择好,选择连接方式为HMI连接,此时会自动出现一个PLC-1,表示和PLC变量已经关联完成.

2)另一种连接是内部容量,此时变量不受前面的程序控制.创建名字和数据类型,选择连接类型为内部变量,后面就没有PLC-1.这种变量的创建表示此变量不受PLC中的梯形图控制,而是自己独立在画面中设置起作用.图6所示为部分HMI变量[5].

图6 部分HMI变量示意图

同时,根据设计需要,选择工具箱的选项进行根画面的设计,其最终界面如图7所示.

图7 物料分拣系统界面示意图

如图7所示,物料在主皮带和次皮带上的运输中,使能的BOOL变量呈绿灯状态,表明模块正处于运行状态.系统总共有6个I/O域分别统计总数目、4种物料的数目以及其他物料的数目,5个电机在传送带的下侧,传感器右侧为气缸.

在组态界面上,除了按钮、I/O域与指示灯的添加外,代表物料的黄色方块和气缸都可以实现动态运行.下面以绘制一个正方形代表物料为例进行说明,物料的形状可以利用画面中的工具箱来制作,物料的颜色可以在选中该正方形后,点击下方的属性,通过属性中的常规项可以对物料的颜色、尺寸与位置等进行重新定义.定义结束后,选择动画一栏,可以看见下方有移动的设置.移动主要分为水平移动和垂直移动.图8为物料的水平移动设置,表示物料在传送带上从左往右运动到某个位置.位置可以自由选择,既可以通过选择该物料进行水平拖动,也可以通过在水平移动手动输入要移动到某个位置的坐标点.水平移动的Y轴数值不变.水平移动变量名称为“调试_主皮带位置”,这个名称就是HMI变量里的某个变量.此时就是将物料的水平移动和HMI变量进行绑定.变量名称下的范围为0~50,0代表(203,191),50代表(1018,191),当物料从0变化到50时,物料就移动到了目标位置(1018,191),这段水平距离被分成了50份.

图8 物料移动设置界面示意图

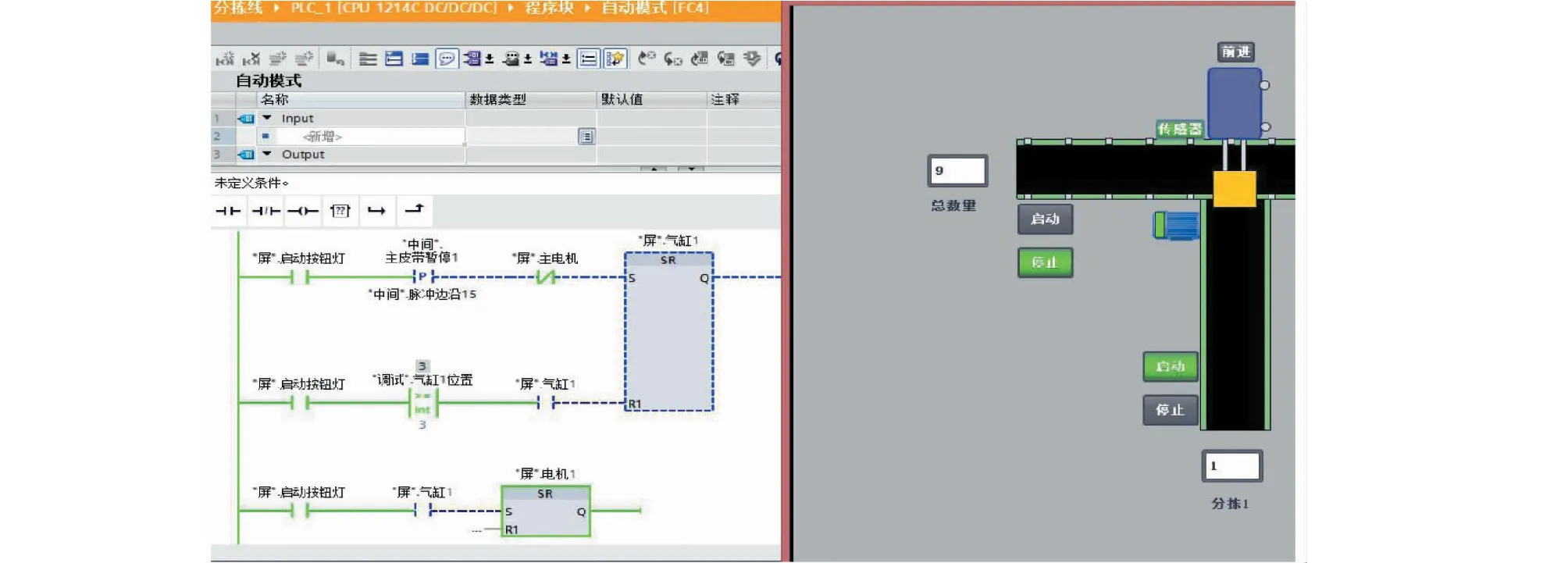

当程序和组态设计完成后,还需要联合程序与组态进行调试,进行WINCC组态模拟仿真,然后将程序块转为在线.程序在执行方面分为2个部分,通电的部分呈绿色,未通电的部分为蓝色的短虚线.图9所示为组态仿真和程序监视,在HMI画面中点击开始仿真,然后启用程序监视,给画面一个动作执行,此时可以观察到该画面模块对应的程序段,梯形图由相应的蓝色虚线转为绿色的通电状态.据此可以判断是否按照设计的要求进行通电执行来调试模块功能[6].

图9 组态仿真和程序监视示意图

程序和组态调试成功后,将程序下载至PLC进行装载.当PLC通电后,各模块处于静止状态,HMI触摸屏手动模式状态灯亮,表示正在运行中,可以通过点击各主电机与分电机的启动和停止按钮,判断电机能否正常工作.气缸推动动作也可进行启动、停止按钮调试.在手动模式运转正常无误后,点击组态中的自动模式启动按钮,自动模式处于运行状态中,各物料从主传送带左侧依次进入,并向右侧运输.当某传感器对该物料敏感,就会发出信号给PLC,同时PLC根据梯形图程序设置,该传感器旁的气缸得到PLC的输出信号,将物料推动到次皮带上,同时次皮带通电将该物料送到目的地后再断电复位.未得到敏感信号的其他传感器依旧处于待接收信号状态,其旁边的气缸处于初始压缩状态.其他待分拣物料的动作和上述工作原理类似[7].

此外,组态还可将参与的分拣物料进行总数统计,并将各物料的分类数目显示在界面中,实现对物料数目的监控.

4 结 论

本研究设计的物料分拣控制系统利用西门子PLC 1214进行设计,通过采用博图软件实现对物料分拣的软件设计和组态界面设计,并能够通过该软件对系统设计进行良好的优化改善.系统软件程序编写结构严谨,组态具有多样性,可随着HMI触摸屏尺寸的增大,功能性也变得更加丰富与细节化.同时,利用程序与组态在电脑或触摸屏上进行仿真,可观察到仿真画面中物料在主皮带上运输,传感器对某一物料识别,气缸将识别的物料推入次皮带上,分拣出的物料运输到相应的目的地,同时对其数目进行统计并完成分拣,能较好地体现该系统在实际应用场景中的工作原理和应用特点.