高温超导磁浮轨道梁关键技术研究

2022-01-19黄静

黄 静

(中铁二十三局集团轨道交通工程有限公司 上海 201399)

1 引言

高速磁浮交通系统具有速度快、选线灵活的优点,其磨损、维护成本以及对轨道的要求低于高速轮轨,但经济运行速度高于高速轮轨[1]。因此,高速磁浮交通系统具有弥补高速轮轨与航空之间速度空白的潜力,可有效填补300 km/h铁路交通和800 km/h航空运输之间的空白,尤其适合相距800~1 500 km大中城市之间的乘客出行[2]。通过高速磁浮交通,可对现行的铁路和航空客流实现分流,从而改善和提高我国综合交通系统的运输质量和效率,加强不同城市、不同区域之间经济、社会和文化联系[3]。未来,高速磁浮交通可成为连接我国主要城市经济圈的重要纽带,市场需求前景广阔。因此,高速磁浮交通是一种面向未来、适合我国城际高速运输体系的新型轨道交通工具,适用于我国人口密度大、地域广阔的基本国情[4]。

由于超导材料具有直流零电阻的特性,在正常运行时,通流电流不会产生焦耳损耗,只有来自于定子谐波磁场会使超导动子磁体产生少量的交流损耗[5]。与常导磁浮系统相比,可以大幅减少电能损耗。同时高温超导材料的电流密度比常导材料(如铜、铝)高出一到两个数量级,因此体积相同的情况下,磁体可以产生更强的磁场,提高直线电机的推力和悬浮系统的悬浮能力,有效降低对长定子磁场的要求,减小长定子的用线量,减少常导长定子的电阻损耗,降低整个磁悬浮系统的制造和运营成本[6-8]。此外,采用被动悬浮方式,悬浮间隙可以达到50~100 mm,悬浮系统更加简单可靠。相对于常导系统,高温超导系统在速度、可靠性、安全等方面具有更大的优势[9-11]。并且,相对于日本山梨测试线采用的低温超导车载磁体,高温超导磁体可摆脱对液氦这一战略资源的依赖。因此,基于二代高温超导材料的车载磁体在实现悬浮和驱动方面的优势,加快高温超导高速磁浮技术的基础研究工作,是经过一次具有高度创新性的有益尝试[12]。

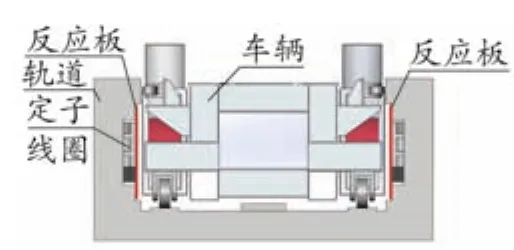

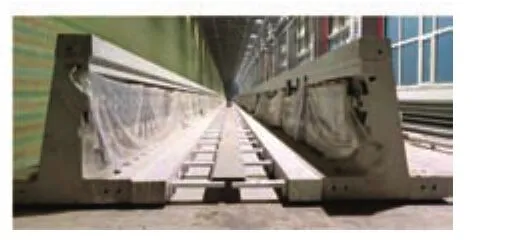

未来高速磁浮线路必将面临更多复杂多变的线路条件,磁浮轨道梁作为高温超导磁浮系统运行的载体,对其结构型式展开应用研究可为将来发展工程样车系统奠定基础,对未来载人高速列车的发展具有重要的工程意义。因此,为了面向时速600 km以上超高速磁浮交通的工程应用,多家单位联合研制出一套高温超导磁浮试验系统。该系统车辆运行在207 m的轨道上,轨道两侧安装牵引线圈、悬浮线圈、反应板(见图1),并由轨道传递牵引力、制动力。所提出的高速磁浮轨道采用双片倒“T”梁组合成“U”型结构(见图2),侧壁用于安装定子线圈,底面作为支撑轮的走行面。本文根据试验线路的结构布置形式、轨道功能要求以及其他专业对线路的条件要求,对倒“T”型磁浮轨道梁的预制生产技术展开研究,研究成果可为超导磁浮轨道梁设计提供参考。

图1 轨道与车辆横断面

图2 两片轨道梁组合

2 线路参数及相关要求

2.1 线路主要结构布置形式

车辆驱动采用高温超导直线电机,轨道上布置三相无铁心线圈和8字线圈,车辆上安装高温超导磁体。由于8字线圈只铺设在悬浮区域(速度大于10 m/s),因此在轨道两端都不铺设8字线圈。制动反应板与8字线圈安装在同一安装面。

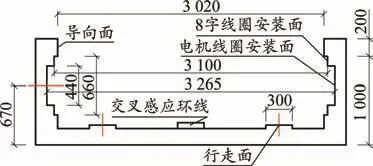

车辆悬浮通过高温超导磁体和8字线圈相互感应实现。车辆底部设置支撑轮,用于车辆停车以及低速运行时的支撑;设置侧向导向轮,用于车辆运行过程中出现故障时的横向限位。线路结构布置形式见图3和图4。

2.2 轨道功能要求

为了保证轨道满足后续整车的接口要求,轨道横向宽度应能适应整车的宽度。同时可以根据需要在已有200 m长度基础上进行延长(只考虑轨道结构,不考虑8字线圈和直线电机长定子线圈),轨道接口可以满足轨道延长要求。轨道强度应能够承载未来工程样车的行驶,对轨道功能要求如下:

(1)轨道两侧安装长定子直线电机的三相线圈以及8字悬浮/导向线圈,制动反应板与8字线圈安装在同一安装面(见图5)。

(2)轨道强度应能承载后续研制整车重量(单车重量30~40 t,每延米重量约1.5 t)及运行要求。

(3)轨道长度范围为直线段,不设置弯道或斜坡。

(4)考虑到地基沉降,轨道支座应具有一定的垂向高度调节能力。

(5)应在结构上采取排雨水和雪水的措施。轨道表面不允许出现直径>500 mm、深度>3 mm的积水区。

(6)轨道内部金属应采用弱磁材料。轨道设置接地装置,轨道内的金属材料可通过接地装置可靠接地。

(7)轨道主体采用混凝土材料。

(8)如图6所示,根据安装接口要求,轨道上埋设安装电机定子线圈、8字线圈、紧急制动反应板、测速定位的结构件。结构件采用弱磁或不导磁材料。

图6 结构部件安装部位(单位:mm)

(9)轨道设计应充分考虑温度差可能造成的轨道变形。

(10)轨道不设置道岔,试验段轨道采用平直路段+凹陷路段+平直路段+检修区组成,安装部位根据试验需要进行调整。

2.3 线路条件要求

(1)振动:振幅X、Y 向为10 m/s,Z 向为20 m/s,最高频率为150 Hz。

(2)冲击:冲击幅度150 m/s,冲击时间为11 ms。

(3)轨距:2 240 mm。

(4)轨道总长度:207 m(包括7 m检修区)。

(5)轨道宽度:不超过4.5 m。

(6)轨道重量:单片轨道重量不超过10 t。

(7)单片轨道梁垂向变形不超过L/4 800(L为梁跨度)。

(8)轨道梁最大缝宽为50 mm。

(9)行走面最大缝宽为2 mm。

(10)为考察各项设备性能参数指标,线路不设置纵坡。

2.4 线路铺设

(1)利用车间现有10 t桁车对轨道梁进行安装。

(2)利用全站仪对每片轨道梁进行精准定位。

(3)取芯钻孔机对铺设地面进行现场钻孔,钻孔参数为ϕ50×150 mm。

(4)强制搅拌机灌注砂浆。

(5)铺设线路采用高铁专用无纺布袋,以及低弹性模量砂浆,强度等级M20,弹性模量1.8 GPa。

(6)铺设精度要求:承轨台板缝允许误差±1 mm;相邻板缝高差±0.2 mm;线路前后高程差±5 mm。

3 轨道梁结构与材料

3.1 结构型式

如图2所示,轨道梁采用倒T型结构,梁底用低弹性模量砂浆作为结构垫层,通过摩擦力和四颗螺栓限制纵横向位移。轨道梁为非预应力预制结构,设计纤维混凝土强度等级为C80。

3.2 混凝土

(1)轨道梁混凝土强度等级为C80,计算轴心抗压强度fc=27.5 MPa,抗拉强度ft=2.04 MPa,弹性模量Ec=38 GPa。

(2)混凝土电通量指标小于1 000 c。

(3)混凝土含气量应小于4%。

(4)混凝土强度检验方法应符合«普通混凝土力学性能试验方法标准»(GB/T 50081—2019)。

3.3 钢筋

磁浮轨道梁采用玄武岩复合筋作为结构筋,其力学性能应符合«公路工程玄武岩纤维及其制品第4部分:玄武岩纤维复合筋»(JT/T 776.4—2010)要求。复合筋间距允许误差±5 mm。

玄武岩复合筋应采用塑料纤维丝绑扎,严禁采用带磁性的钢丝绑扎。

3.4 预埋件

如图7所示,轨道梁预埋件工程涉及PVC管、尼龙套管、不锈钢无磁性预埋套筒。尼龙套管采用聚酰胺材料,抗拔力不小于60 kN。线圈安装预埋螺母由电气生产单位提供。每片轨道梁含定位管4个、安装调整预埋螺母4个、M18×80螺母64颗;M12×60螺母32颗、M10×20螺母12颗、M6×20螺母32颗;ϕ80 PVC管15根,弯头15个;ϕ60 PVC管3根。

图7 预埋件布置示意

4 预制生产

4.1 模具

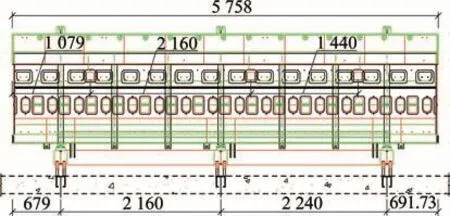

轨道梁模板由专业模板生产厂家设计、制作。采用先焊接成型、后整体铣床进行加工,平整度达到±1 mm/3 m,见图8。

图8 轨道梁模具(单位:mm)

(1)模具应有足够的强度、刚度,在混凝土自重及附着式振捣力作用下变形量满足安装精度要求。

(2)合模后模具各处不得有漏浆点。

(3)模板通过调节块调整,达到标准段、过渡段、凹陷段梁型生产需要。

4.2 混凝土浇筑

(1)混凝土坍落度应与振捣力和振动时间匹配,避免离析、纤维分离、气泡等现象产生。

(2)复合筋混凝土保护层厚度30 mm,允许误差±5 mm。

(3)轨道梁底部与砂浆接触面应保持±3 mm的粗糙度。

4.3 蒸汽养护

蒸汽养护前的静停时间不低于混凝土终凝时间,并不少于3 h。静停环境温度为5℃ ~30℃,升温时间不少于2 h,升温速率≤15℃。恒温温度小于45℃,恒温时间不少于8 h;降温速率≤10℃,降温时间不少于2 h。

4.4 脱模

(1)脱模时混凝土强度不低于35 MPa。

(2)脱模时环境温度与构件表面的温度差不得大于20℃。

4.5 养护

(1)梁体内外温度与环境温度相同时应进行喷水养护,保持湿度不小于95%。

(2)养护时间不少于7 d,并达到设计混凝土强度等级。

(3)轨道梁进入存放区后,继续对轨道梁进行蒸汽养护2 d。

5 结论

本文通过对高速磁浮轨道梁结构型式、预制生产材料和工艺的探索,初步研制出适用于高温超导磁浮的倒T型轨道梁,实现了双片倒“T”梁组合成“U”型结构的工程应用。

本项目中,试验磁浮轨道不采用架空线路,地面施工完成地基后,直接在轨道梁上铺设长定子绕组、8字线圈、铝感应板、支撑轮行走面等部件。轨道梁采用玄武岩钢筋以及无磁性高强混凝土预制而成。后续,为获得更小磁阻,同时降低生产成本,轨道梁的生产制造可尝试采用其他纤维复合筋,也可进一步开发磁导率小于1的钢筋材料。同时梁体施工安装精度的控制问题也需要深度研究。