铝用预焙阳极连续混捏成型系统工艺举例分析

2022-01-18韩士成何鹏

韩士成 何鹏

摘 要 随着我国预焙槽电解铝厂数量的迅速增长及设备性能和铝生产工艺的不断改善,对作为电解槽“心脏”的阳极提出了更高的质量要求。在生产铝用阳极系统中,成型工序的质量控制具有工艺及设备双重繁复性,成型工艺的稳定性直接影响连续混捏的质量、理化性能及生阳极块的合格率。因此,本文以陕西有色榆林新材料阳极公司预焙阳极生产线为研究对象,就铝用预焙阳极连续混捏成型工艺流程的实际应用做以分析,为今后新建厂或者改建厂提供选型依据。

关键词 预焙阳极 合格率 成型工艺

中图分类号:TQ12 文献标识码:A 文章编号:1007-0745(2022)01-0007-03

1 电解铝用阳极材料选取

1.1 制备原料

1.石油焦:石油焦是石油提炼后的重质渣油,经过加热分解聚合而成的固体碳质材料。通常呈现黑色或者暗灰色,该化合物中碳占比约90-97%,氢占比约1.5-8%,除此之外还包含着氮、氯、硫及其它重金属化合物。

2.沥青:由于沥青中的碳具有较高的石墨化程度,因此在制造铝用阳极时常常用作粘合剂。加以合适比例的沥青,可以使产出的阳极具有热膨胀度小、电容密度高、强度高、电阻低、使用寿命长、导电性好、功耗低、体积密度和机械强度增加等优点[1]。

1.2 阳极材料选取原则

电解铝用阳极材料应具有在电解槽中使用消耗量较小、使用过程无有害气体排放、性能稳定和质量较高等特点,以下是电解铝用材料选取原则[2]:

1.材料应具有质量均匀、稳定的性质。

2.材料应不容易与电解质液体发生氧原子反应,且应具有较强的抗氟化物腐蚀的能力。

3.材料不应超过指标参数,阳极成分在冰晶石氧化过的溶液中的饱和溶解度小,最大程度地降低损耗。

4.材料能够达到制造出大型阳极的目的,能够进行机械加工,完成和导杆的连接。

1.3 阳极材料性能

1.耐高温耐腐蚀:阳极材料最重要的特性是耐高温腐蚀。电解铝过程中阳极材料的腐蚀主要可分为两种类型:一是阳极材料本身的溶解;二是熔盐对基体的浸蚀,在高温电解过程中,熔盐沿着材料的晶界渗入阳极材料,腐蚀程度会随着温度升高而增加。

2.抗热震性:电解铝用阳极材料需要在高温下制备和应用,所以要保证它可以放置在高温熔盐中,不会因环境温度的急剧变化而产生裂纹或断裂的现象。铝阳极材料必须具有抗热变化的能力,即抗热震性[3]。

2 电解铝用阳极材料的制备

2.1 电解铝用阳极材料工序

随着电解铝行业的大规模发展和现代科学技术的逐步发展,铝用阳极生产已经成为高度成熟、高度稳定的工艺体系。电解铝用阳极材料制备工序主要包括煅烧工序、成型工序、焙烧工序和组装工序。

煅烧工序是生产铝用阳极的第一道工序,其主要任务是将高挥发分高电阻低强度的石油焦进行高温处理,使其初步具备电解铝用阳极低电阻高强度的要求。煅烧工序的质量过程控制可通过两个方面进行:一是原料石油焦的控制,通过分仓存放、煅前混配、上料控制等方法,可使石油焦在进入回转窑之前的质量初步达到要求;二是通过回转窑的控制。但煅烧工序的质量过程控制仍受到石油焦原料的质量水平以及质量稳定性等因素限制,需开展细致的原料管理和工艺控制工作。

成型工序是将煅烧处理后的煅后焦与电解返回残极、液体沥青依照一定比例混合后,运用高压成型的方法,生产具有固定形态的生阳极炭块产品的过程。成型工序具有工艺及设备双重繁复性,不仅仅需要在生产工艺上做好过程控制工作,还需要在设备运行稳定性上下功夫,减少设备因素造成的工艺质量不稳定。

焙烧工序在性质上与煅烧工序类似,都是进行高温热处理的过程。焙烧工序是使用填充料等保护介质对生阳极炭块进行保护,是生阳极炭块在隔绝空气的条件下进行高温处理的过程,其目的是将生阳极炭块中的沥青挥发分除去,使沥青中的碳质焦化,使各级焦粒紧密结合,形成一个高强度、低电阻的整体。

組装工序是使用融化铁水,将铝导杆组和预焙阳极炭块组装成一个阳极组整体,成为可以直接装上电解槽的构件。组装工序的质量过程控制要点有两个:一是通过调配合理的磷铁元素含量,使铸造后的磷铁环足够的紧固,具有良好的导电性能,并使导杆组和炭块正确地组装成阳极组整体;二是做好残极的清理工作,减少除碳质以外的其他杂质进入成型生产流程。

2.2 成型配料要求

利用精确无误的配料设备,严格按照“三比”(即原料比、粒度比、沥青比)准确配料,确保糊料质量均一、塑性良好。干料是阳极生产的主要成分,一般占阳极组成80%左右,其配方原则如下:6-12mm占比17±1%,3-6mm占比10±1%,0.15-3mm占比43±1%,<0.15mm占比30±1%;生碎料来自于生产过程中产生的生阳极废品经破碎后得到的物料和成型生产过程中排放的废糊料,它可以直接配料混捏。它占阳极的组分比较小,粒度要求如下:0-12mm占比约4%;沥青是阳极生产的粘结剂,液体沥青约占糊料量的14-16%。

本生阳极系统在配方的选择上采用了多粒级配方,且煅烧焦及残极分别配料,这种配料方式保证了煅烧焦和残极的各种粒级的物料配入比例可以精确地控制,调整的灵活性也较大,对产品质量的改善和生产管理都有着很多益处。

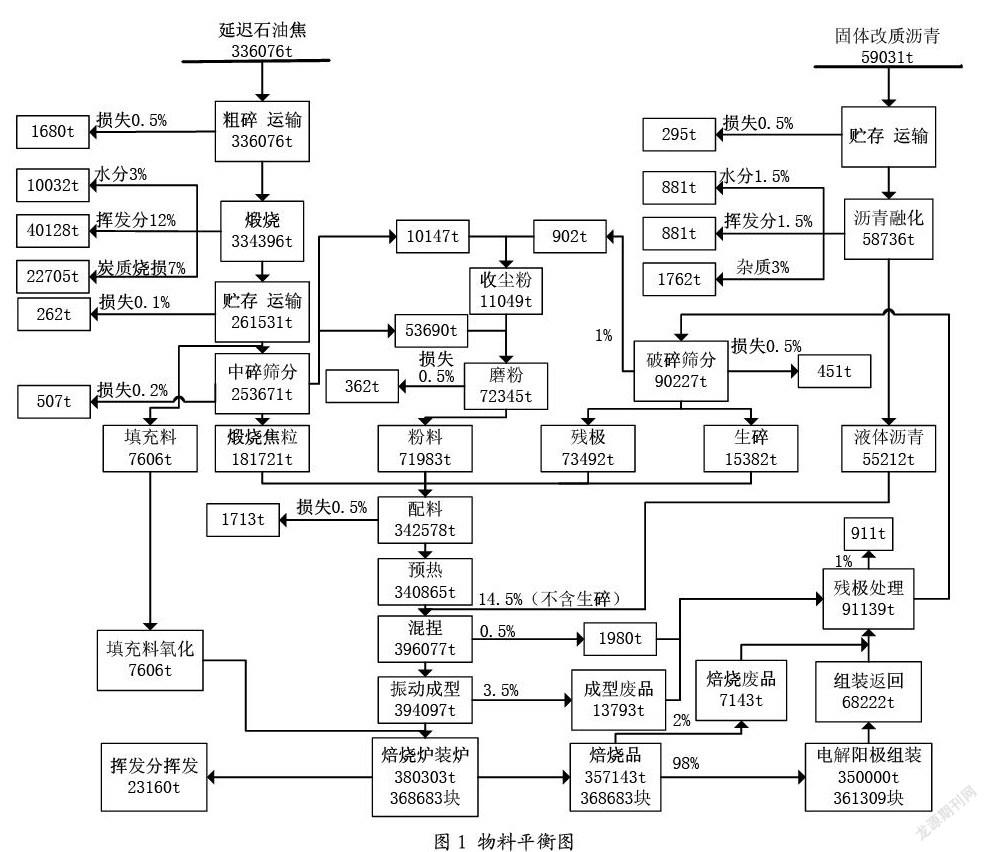

2.3 物料平衡图

假设公司某次共采购进延迟石油焦336076t,固体改质沥青59031t,并以此作为原料进行投产,其详细生产工艺流程如图1所示。

实际上,成型工序的质量控制主要涉及各阶段物料温度的控制和物料配比两个方面。各阶段物料温度控制需要通过密切监控来实现,采用多种手段掌握实际温度情况。物料配比方面除了要保证合理的物料配入比例外,还需要保证各级物料配入量的稳定性,这样才能实现真正意义上的物料配比控制。

3 生阳极成型的基础设备

陕西有色榆林新材料集团有限责任公司生阳极成型有两套系统,每套系统包括中碎筛分、制粉、配料、混捏、成型、冷卻及热媒加热等生产工序,每道工序都有相应的配套设备。

3.1 中碎筛分

生阳极生产原料石油焦硬度和强度较低,而一些返回料如废焙烧块、残极等硬度和强度较大,在考虑破碎这些不同性质的物料时必须选择适应性强,同时具有两种或两种以上破碎作用的设备,液压破碎机、颚式破碎机、反击式破碎机等都是最为常见的破碎机。

炭素生产中使用的筛分设备种类很多,主要有以下几种:振动筛、回转筛、格筛、摇动筛、概率筛等,但使用较多的还是振动筛,陕西有色榆林新材料集团有限责任公司采用德国Mogensen振动筛设备,在预算不充足的情况下可考虑国产设备。

3.2 制粉

进入球磨系统的原料有两种来源:一是配料时各种焦炭粒子不平衡料;二是破碎、筛分、输送、配料等各工序的通风收尘粉。煅后焦磨粉采用立式磨粉机,立式磨粉机具有低能耗、低噪音、低维护、恒定的纯度、对各种原料的适应性强、不易堵料及内置分选器等优点;根据阳极配料方案,并与混捏机产能相匹配,制粉设备产能为12t/h,采用德国CP的立式磨粉机两套。

3.3 配料、混捏、糊料冷却、成型、炭块冷却

配料是生阳极制备中影响最终质量的关键环节之一,中碎、筛分、磨粉都是围绕配料而设置。在预焙阳极配料操作中分间断配料和连续配料两种,在我国大型预焙阳极生产中随后续工序连续预热,连续混捏的需要都是采用引进的连续配料技术,本工程采用Hasler失重连续配料秤。

本工程采用瑞士Buss连续混捏机将预热螺旋连续送来的预热石油焦(含残极)与按一定比例加入的液体改质沥青和生碎混合,经过连续混捏后制成符合要求的塑性和密度的糊料。

糊料冷却机的用途是将连续混捏机不断排出的170- 180℃的阳极糊料进行连续再混捏,并迅速、均匀地将糊料冷却到振动成型所需的合适温度145-155℃,即为振动成型提供性能良好的糊料,本工程采用Eirich公司的糊料冷却机。

振动成型机按振动台轴数分为两种:单轴振动台和双轴振动台。按成型机组分为:移动加料式、转台式和滑台式。本工程选用法国Solios移动加料式振动成型机。

成型后的生炭块经过脱模后送至悬链输送机的托盘上,随即使生炭块依次通过冷却池进行冷却,当冷却到一定温度后,炭块又被送至吹风装置处进行进一步的冷却和除去碳碗中的残留水,最后将吹风装置的炭块送至炭块库进行存放与贮存。

3.4 热媒供热系统

本系统以煅烧车间回转窑产生的余热作为热源,再通过热管式锅炉将余热热量以辐射和对流的形式传递给导热油,经过循环泵让导热油在系统中进行循环,而被加热的高温导热油在换热设备中与热工质沥青进行换热,实现沥青加热的目的。

4 结语

连续配料混捏及振动成型系统中各设备之间采用以太网通讯,通过长时间对系统中各工艺的调试与运行分析,使各项技术指标均达到设计要求,生产过程中取得了高安全性、低故障率的实效。通过以上各种数据的计算,对铝用阳极的分析研究有了数据支持,使阳极生产工作更便捷。

参考文献:

[1] 洪泉.电解铝用阳极材料的制备及其性能研究[J].世界有色金属,2020(15):10-11.

[2] 杨开敏,等.铝用阳极生产过程的热平衡分析及余热利用[J].热科学与技术,2020,19(06):530-536.

[3] 丁邦平.铝用预焙阳极成型生产新技术研究[D].长沙:湖南大学,2010.