基于微分器的PID温控系统设计

2022-01-18姚立平刘伟章吴文明黄德群陈军顾珩

姚立平,刘伟章,吴文明,黄德群,陈军,顾珩

(1.广东省科学院健康医学研究所,广州 510500;2.华南农业大学 数学与信息学院,广州 510642)

引言

温度是表征物体冷热程度的物理量,是工业生产中的关键参数之一,同时温度调控也是测控系统的重要任务[1,2]。由于温控系统具有时变性、非线性及纯滞后性等特点,因此无法建立起精确的数学模型;而PID温控算法其控制原理简单,容易实现,长期广泛用于工业过程控制,并取得了良好的控制效果,是温控系统中一种应用最广泛的典型控制方式[3,4]。引入的积分调节消除系统的稳态误差,同时也会累积较大的偏差值,从而引起系统较大的超调而引起系统的不稳定;引入的微分调节加快调节速度,较少超调,改善系统的动态性能,同时也引入了高频干扰,引起系统调节的温度不稳定[5,6];此外,由于实际的输入温度信号是通过传感器获得的,携带有噪声干扰,限制了PID调节的应用,本文使用的基于微分器的PID控制算法不仅能对输入的温度信号进行高频滤波,同时对输入信号进行微分,提高PID控制算法的适用范围,提高了系统的动态性能。同时,设计了一款以STM32为控制核心的闭环温度控制系统;使用四线制的铂电阻 Pt1000和MAX31865的温度转换电路对温度进行采集,使用半导体制冷器 TEC和 H桥构成的逻辑驱动电路实现对温度的调节,采集的实时温度使用无线Zigbee传输到上位机PC端,上位机软件依据当前的实时温度与设定的温度使用微分器进行PID调节,同时上位机软件具有实时的温度曲线和调节的功率曲线显示功能,下位机具备液晶屏显示、声光指示等功能。

1 温控系统的结构组成

本文设计的温度控制系统如图1所示。 该温控系统是以ARM Cortex®-M7内核的STM32F103微处理器为控制核心[7],由于铂电阻具有体积小、测量精度高、稳定性好等特点,该系统中采用四线制的铂电阻 Pt1000和MAX31865 构成的转换电路实现对温度的采集,其中采用的MAX31865包含15bit 高分辨率的Σ-Δ型 ADC,STM32微控制器使用SPI通信操作MAX31865获取当前实时的数字温度信息;由于该系统需实现升温和降温的两种模式,所以选用半导体制冷器ATE1-TC-127-8AH作为系统的循环冷热元件,是一种利用半导体材料构成P-N结,形成热电偶对,产生帕尔贴效应的热电制冷技术。同时使用MOSFET的H桥电路控制不同的电流方向实现制冷器要么处于制冷要么处于加热模式,使用PWM调节即通过产生不同时间的高低电平使得半导体制冷器处于开关状态,调节其 PWM 的占空比来控制半导体制冷器的工作时间,因而控制了半导体制冷器的制冷效率。下位机采集实时的温度数据,并使用Zigbee无线传输到上位机软件端,上位机软件根据接收的实时的温度与设定的温度进行基于微分器的PID调节,将输出值通过无线传输到下位机软件,下位机接收该值作为系统的调节功率从而调节PWM占空比,从而进一步调节了半导体制冷器的工作功率,实现了一次闭环的温度调节控制。此外,下位机系统具有运行指示灯和声音提示功能,液晶屏显示当前的运行状态和温度信息;同样,上位机软件具有实时的温度曲线和功率曲线显示功能。

图1 温控系统的构成

2 温度控制算法

由于温度控制系统具有滞后性、时变性和非线性等特点,因而无法建立精确的数学模型,而工程上的常用的 PID 算法由于其算法简单、鲁棒性好、可靠性高,被广泛应用于工业过程控制,是在长期的工程实践中总结形成的一种控制方法[8,9]。

2.1 位置式PID算法、变积分PID及引入微分先行的PID算法

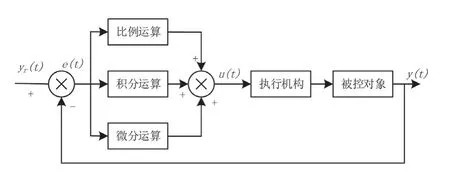

图2是位置式PID控制器[10,11]的基本原理框图,可以看出,具有比例、积分、微分等控制环节;其基本的控制规律方程如式(1)所示。

图2 PID控制器基本原理框图

式中:

u(t)—控制器输出值;

e(t)—温度的偏差值;

Kp—比例系数;

TI—积分系数;

TD—微分系数。

比例环节成比例地反映控制系统地偏差信号,引入的积分调节消除系统的稳态误差,引入微分调节加快调节速度,较少超调,改善系统的动态性能。但引入的积分环节会累积较大的偏差值,从而引起系统较大的超调而引起系统的不稳定,因此采用变积分的PID调节进行系统的温度调节,即当前的温度与设定的温度的偏差值较大时,取消积分作用;当偏差较小时,则引入积分控制,以消除静态误差,提高了控制精度。另一方面,引入的微分环节也引入了高频干扰,引起调节的系统温度不稳定,因而引入了微分先行的 PID 温度调节控制方法,即微分环节表达为:

则引入微分先行的PID控制器的离散表达形式为:

引入了微分先行的PID控制算法,可以减少特别是误差扰动突变造成的系统不稳定,从而改善了系统的动态特性。

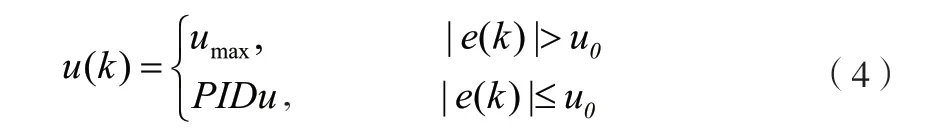

2.2 结合Bang-Bang的PID控制及步进式PID控制

为了加快温度调节的时间,引入了Bang-Bang控制方法[12],即,在计算的温度偏差偏大的时候,执行Bang-Bang控制; 在温度偏差比较小的时候,执行PID控制方法,有效地缩短了温度调节过渡时间,实现了最小时间的最优控制。

步进式PID控制算法是采用步进式积分分离PID控制,使得信号一步一步逼近系统的设定信号,使得系统平稳,避免系统产生超调,但存在系统响应素服慢等缺点。

2.3 基于微分器的PID控制算法

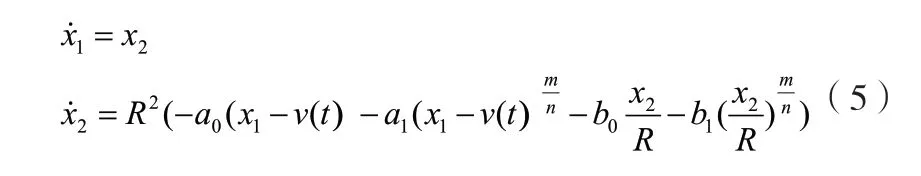

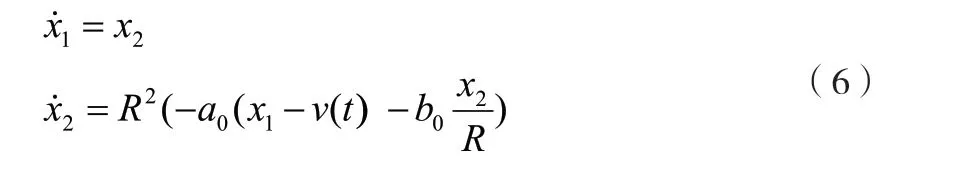

基于微分器的PID控制系统是一个动态系统,给定的输入信号,其输出信号x1(t)和x2(t),其中:x1(t)是跟随输入信号,x2(t)是x1(t)的微分,即x2(t)是输入信号的“近似微分”。基本的表达式如下:

式中:

R,a0,a1,b0,b1>0;m,n均为大于0的奇数,且m<n,v(t)为任意的输入信号。

当a1= b1= 0,此时线性微分器其主导作用,其表达式如下:

因此以上的表达形式可以通过差分运算或高精度的数值迭代方法进行离散化实现。该方法不仅对输入信号进行高频滤波,同时得到输入信号的微分信号,具有处理携带噪声的输入信号的能力,提高了系统的动态性能。

3 实验结果分析

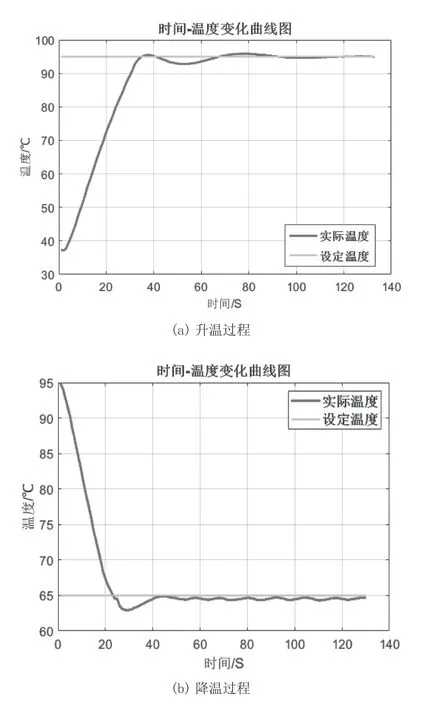

调节H桥驱动电路,改变电流方向,使得系统从常温进行加热到设定的升温温度95 ℃;进一步调节电流方向,使得系统从95 ℃降温到设定的降温温度65 ℃,其响应的升温和降温时间-温度曲线图如图3(a)所示和图3(b)所示。

由图3可知,基于微分器的PID温控算法能够使得系统较为稳定地升温在设定的温度95 ℃或者较为稳定地降温在设定地温度65 ℃下,使得系统较为平稳过渡到设定的目标温度下。

图3 升降温过程时间-温度曲线图

图4为系统多次加热升温到设定温度95 ℃或制冷降温到设定温度65 ℃的时间-温度变化曲线,可以看出,系统能够多次较为稳定地从65 ℃升温到95 ℃;多次较为稳定地从95 ℃降温到65 ℃,进一步说明系统温度调节控制的鲁棒性。

图4 系统多次升降温时间-温度曲线图

系统多个循环升降温的温度调节曲线、功率调节曲线以及误差变化曲线图如图5所示。从图5 可以看出,基于微分器的PID调节能够有效地调节控制PWM占空比输出,进一步调节系统地输出功率,使得系统能够调节到设定的目标温度;此外,温度调节稳定后的误差曲线在0附近基本保持不变,进一步说明了该PID控制算法在温度调节方面的有效性。

图5 系统温度-功率-误差曲线图

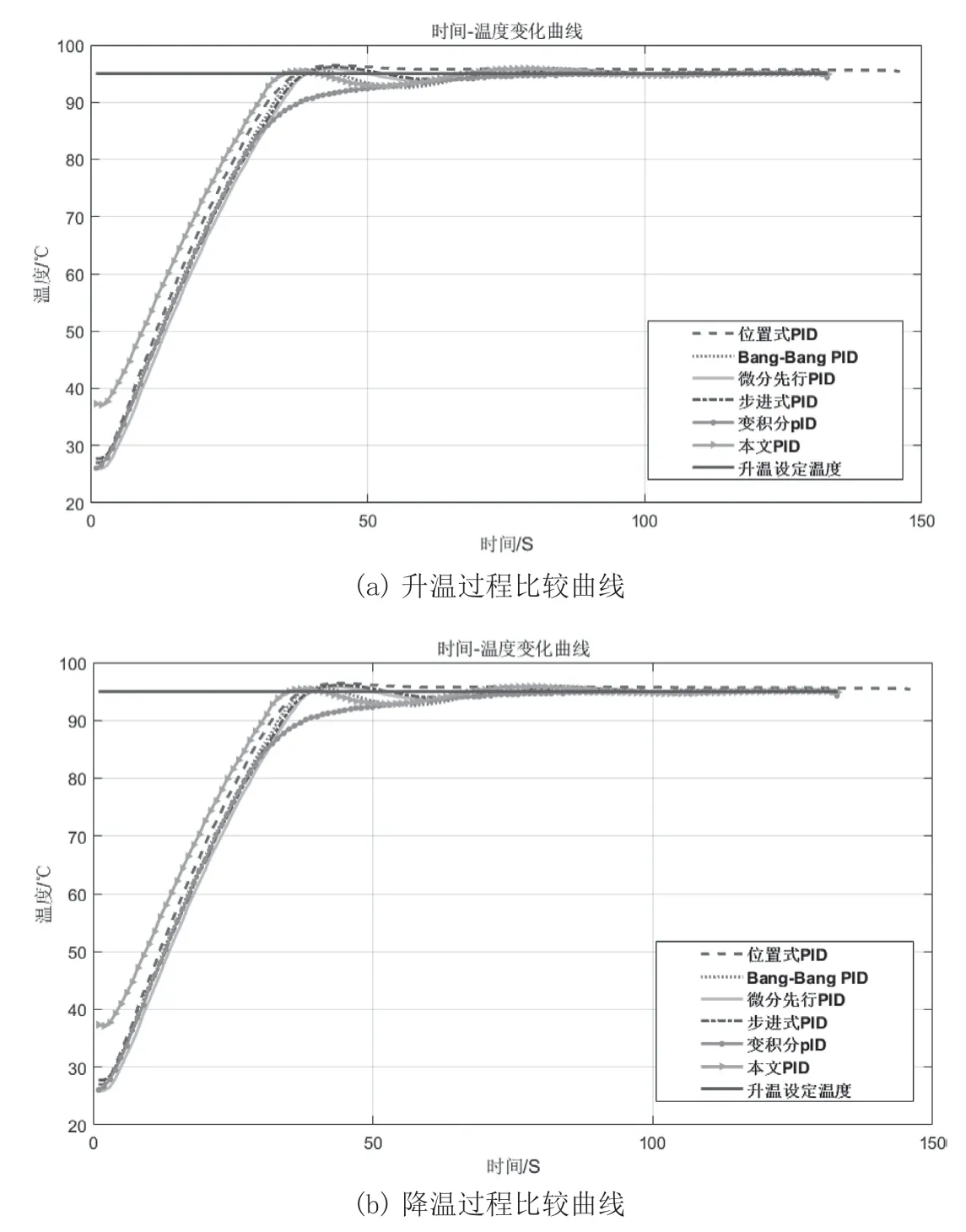

为了进一步说明基于微分器的PID温控算法的性能,本文分别同位置式PID、结合Bang-Bang的PID、微分先行PID、步进式PID及变积分PID等做了比较,其相应的升温时间-温度曲线图和降温时间-温度曲线分别如图6(a)所示和图6(b)所示。

由图6可以看出,相比于其他温控算法,基于微分器的PID控制算法能够更为稳定且较为快速地达到设定地目标温度,具有系统响应速度快、超调量小等特点,提升了系统的动态性能,也进一步提高地系统的温控性能。此外,本文使用了量化指标即ISE指标进一步评估控算法的性能[13],其定义如下:

图6 系统时间-温度比较曲线图

式中:

e2(t)—当前的温度与设定的温度的误差平方。

可以看出,计算当前的调节稳定的温度与设定的目标温度的误差后,使用误差的积分平均来进一步评估温控算法的性能。常规的位置式PID、结合Bang-Bang的PID、引入微分先行PID、步进式PID、变积分PID以及本文使用基于微分器的PID如表1所示。

表1 多种PID温度控制算法的误差对比

可以看出,在系统的升温或降温过程中,本文的PID控制算法的误差分别为17.338和7.328,而位置式PID算法升温和降温误差分别为19.175和8.375,结合Bang-Bang的PID算法升降温误差分别为20.633和7.478,微分先行PID算法的升降温过程误差分别为21.546和7.304,步进式PID温控算法的升降温误差分别为20.796和7.294,变积分PID温控的算法的升降温过程的误差分别为20.897和9.108,说明了基于微分器的PID温度控制算法误差平方的平均积分相比之下要低,同时基于微分器的PID温控算法的平均误差为12.333,同样比其他的控制方法的平均误差要低,进一步说明了本文的算法在温度调节方面具有一定的优越性,能够进一步改善温控系统的控制精度,在温度调节控制方面具有一定的工程应用。

4 结论

本文主要从设计的温控系统结构组成和PID控制算法两方面,介绍了基于微分器PID控制算法应用于研发的温控系统中,该温控系统以STM32为控制核心,由铂电阻 Pt1000和MAX31865构成温度采集电路,由半导体制冷器 TEC和H 桥逻辑驱动器构成温度调节电路,上位机软件与下位机软件进行无线Zigbee信息传输,上位机软件依据当前的实际温度与设定的温度进行基于微分器的PID调节,将调节的输出值送给下位机软件实现一次闭环的温度调节控制。基于微分器的PID控制算法不仅对输入信号进行高频滤波,同时得到输入信号的微分信号,具有处理携带噪声的输入信号的能力。实验结果表明,系统从常温升温到设定的升温温度95℃,从高温95℃降温到降温目标温度65℃,基于微分器的PID控制算法相比于常规的位置式PID、结合Bang-Bang控制的PID、微分先行的PID、步进式PID及变积分PID提高了系统的动态性能,系统响应速度快、超调量小,进一步提高了温控系统的性能,在工程温度控制方面具有一定的实用价值和应用价值。