SiC二极管功率循环试验结温应力条件研究

2022-01-18李嘉乐

李嘉乐

(吉林大学,长春 130000)

引言

功率循环是车规级电力电子器件的重要可靠性考核试验项目[1,2],主要考核器件与键合线、基板的焊接以及材料热匹配相关的可靠性。国内对该试验的标准化工作尚未完成,相关国际标准规定的试验条件比较宽泛,如IEC 60747-9:2007[3],这些标准中仅规定试验过程中结温变化量大于等于100 ℃。随着半导体新材料、新工艺的持续发展,车规级二极管的焊接可靠性也得到了显著提高,按照原有标准进行的功率循环试验已经很难达到暴露器件焊接缺陷的试验目的。另一方面,功率循环试验周期较长,在产品工艺提升过程中存在成本高、时效性差的缺点,其应用受到很大局限,需要对目前的试验条件进行进一步研究。

功率循环作为一种已经标准化的可靠性试验方法,国内外进行了大量研究。Thomas Hunger[4]等指出功率循环与被动热循环(传统功率循环)的一个主要区别是温度分布不均匀。吕高[5]等研究了功率循环下IGBT模块电热参数的变化规律,得到了有关电热特性参数的退化规律。曾丁军[6]等通过仿真的方式研究了功率循环下IGBT的失效模式。蒋多晖[7]等也对功率循环的加速方法做过初步研究,以IGBT为对象进行了结温变化量为60 K、80 K和100 K的功率循环试验,证实了通过增加结温变化量加速功率循环试验的可行性,并得出经典寿命预测模型可以扩展到100 K的结温差的结论。

本文通过在标准功率循环试验基础上,设计步进应力功率循环试验,逐渐增加试验过程中的结温变化量,定量研究提高功率循环试验结温控制条件的可行性,从而加速暴露缺陷,缩短试验周期,研究其试验参数的合理控制范围。

1 试验方案与系统

1.1 试验方法和条件

功率循环试验也被称为间歇工作寿命试验,在试验时,通过直接加电方式使器件升温,并控制加热电流通断循环,对器件施加间歇性的电热应力。由于器件的热功率集中在芯片上,在器件工作时结温会高于壳温,并自结到壳形成一定的温度梯度。功率循环试验中,由结到壳的温度梯度循环变化,在电流开通的半周期内(即Ton,见图1),移除和关闭所有辅助散热,对器件加电,使结温快速升高,从而能满足结温的变化量要求,而壳温变化量小于结温,形成一定的温度梯度。而在器件的关断周期(即Toff),结温在强制对流等辅助散热手段下快速下降,逐渐降低到和壳温相近的水平,并稳定到环境温度附近,原有的温度梯度消失,如此往复循环。

图1 功率循环中温度与电流的时序图

功率循环试验的考核目的与一般的老炼试验或稳态工作寿命试验有所不同,因器件中各层材料之间热膨胀系数和温度变化情况不同,在承受周期性电热应力时会产生周期性的界面剪切力,导致器件产生物理损伤。功率循环过程中器件的温度梯度在逐渐变化,同时器件无法避免逐渐的积累疲劳老化效应,因此这种温度变化规律也不够稳定。这些因素导致很难通过工艺设计实现材料间完美的热匹配,需要依靠提高材料本身的物理结合的牢固性来提高可靠性。功率循环即主要考核此类与热膨胀有关的材料粘合与焊接的可靠性,一般主要关注基板与相邻材料之间的开裂损伤以及引线焊接牢固性等。

在有关国际标准中,功率循环试验仅要求结温变化量大于等于100 ℃,并不规定其他具体条件。在进行试验时,需通过调节施加到被测器件两端的正向电压,控制其正向电流的大小和改变器件上的功率,实现规定的结温变化量。一般规定的试验周期为1000 h,本文先按照标准条件进行一组常规功率循环试验,验证样品耐受功率循环试验的能力。在此基础上逐渐增加结温变化量,每次增加10 ℃,每次试验20 h,获取器件的失效温度,并分析其失效机理,从而确定通过增加结温变化量实现试验加速的可行性范围。

因为功率循环试验本身关注于与焊接松动、开裂及其他和热效应导致的材料物理损伤,加速原则应保证在不改变失效机理的前提下缩短试验周期,因此当器件发生烧毁这类极端失效时,应该判断失效机理已经改变,加速功率循环试验时结温控制条件应小于此时的结温变化量,也就确定了合理的试验加速条件范围。

1.2 试验系统

本文使用的功率循环试验系统如图2所示,系统使用工控机软件执行逻辑控制,直流稳压电源提供被测器件的功率电流和测试电流,通过两个独立的回路施加到被测器件。试验中调试功率电流取值与器件输出电流额定值、器件热阻、试验夹具热沉等因素有关,试验中以满足器件结温变化量的要求为准,需要估值试凑。测试电流用于结温监测,在该电流下测试器件内部PN结正向压降,通过K系数计算结温,测试电流一般取经验值20 mA左右为宜,一般该取值下芯片温升可以忽略不计,又能提供足够的压降值以满足结温的检测精度。

图2 功率循环试验系统

测试电流在整个试验过程中一直施加在被测器件上,作为结温检测信号并监视硬件状态,功率电路通过电子开关控制,间歇性施加在被测器件上,每个功率循环周期中开启功率电流的时序为Ton,关断的时序为Toff,通过变频器控制交流异步风机在Toff工作,Ton不工作,使器件快速温升快速冷却,提高试验效率。参数监测主要检测器件的压降,确保器件的电参数和结温满足预定试验状态,功率电流压降通过直流电源直接监测,测试电流压降通过同步采样模数数据采集芯片监测,最终反馈到工控机,进行显示和存储。

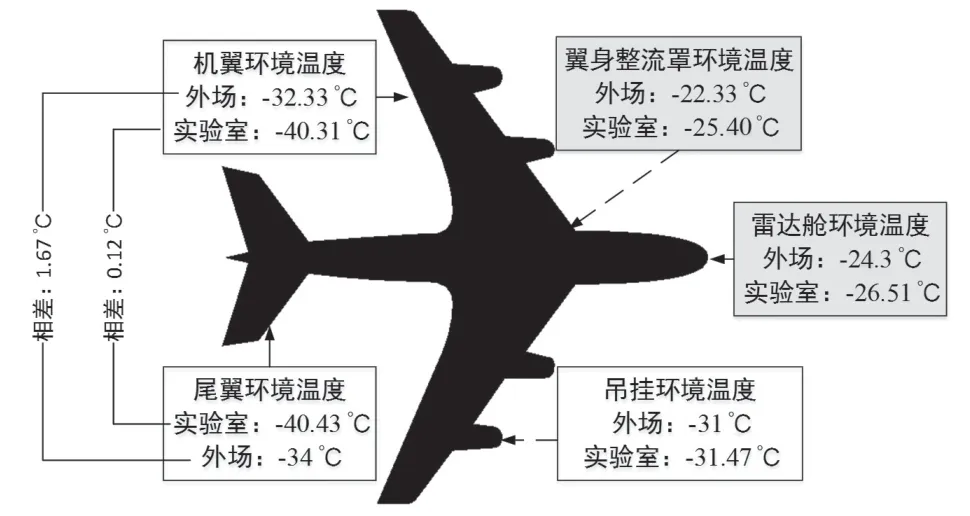

1.3 结温测试中的K系数标定

结温是功率循环试验的核心试验参数,结温测试依据电学法热阻测试的相关原理进行,二极管的正向电压值会随着结温的变化而变化,并在一定条件范围内有近似线性关系,该器件正向电压随温度变化的斜率即为K系数。试验过程中通过预先测得的K系数与被测器件实时电参数计算结温。

使用热阻测试仪测试器件K系数,测试时使用强气流冲击系统进行环境温度控制,测试电流与功率循环试验中的测试电流保持一致,均为20 mA,测试温度范围为(25~110)℃。本文的试验对象为某国产新型SiC二极管,取试验样品三只,测得该条件下正向电压与温度的关系曲线如图3所示,使用SLOPE函数求得该图线的斜率即为K系数。

图3 飞机机身内外部环境温度分布图

图3 K系数测试结果曲线

由图可见在该温度范围内相关参数确为线性关系,求得的K系数具有适用性,且三只样品的K系数十分接近,说明产品工艺一致性良好,取样能够代表试验样品K系数的整体水平。取其平均值作为试验中所用K系数的值,得到K系数为-1.60 mV/℃,作为预置参数输入试验系统,标定结温计算公式。

2 试验结果与分析

2.1 △Tj≥100 ℃的功率循环试验

首先按照国际标准规定进行△Tj≥100 ℃的功率循环试验,原则上结温变化量在满足△Tj≥100 ℃的前提下以接近为宜,因为样品间存在些许差异性,试验中控制的结温变化量在(100~110)℃之间。

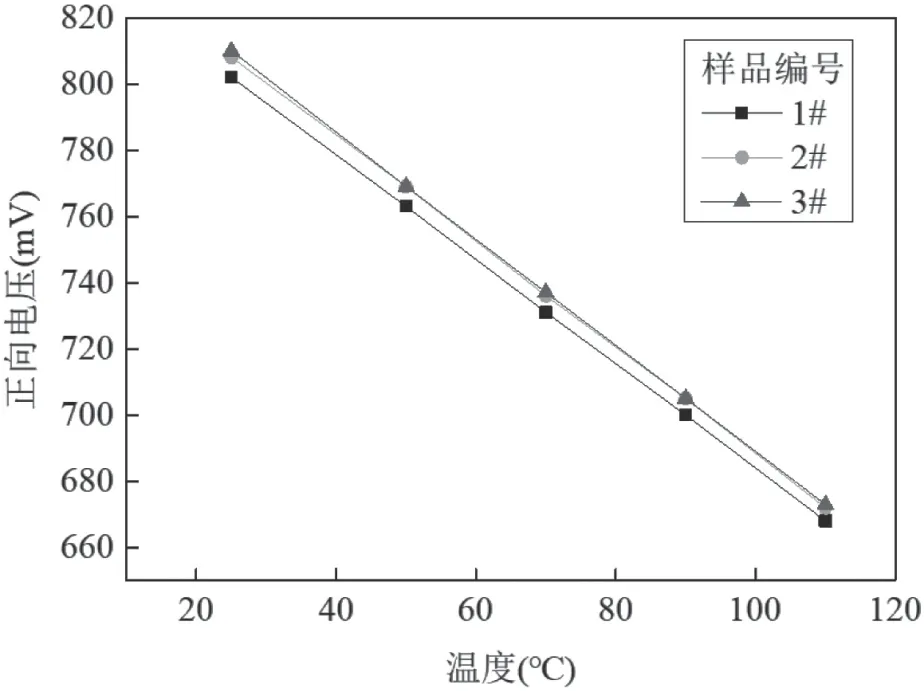

样品数量10只,试验周期为1000 h,每小时约进行15个循环,在试验开始前及168 h、500 h和1000 h时间节点处分别测试电参数。功率循环试验引起的疲劳老化可能会引起器件正向或反向电特性的变化,结合器件本身的电特性参数测试条件,选取以下4个参数进行测试以观测器件的退化:①正向电流为1 mA时的正向电压(VF@1mA);②正向电流为10 A时的正向电压(VF@10A);③反向电压为650 V时的反向漏电流(IR);④反向漏电流为50 μA时的击穿电压(VR)。

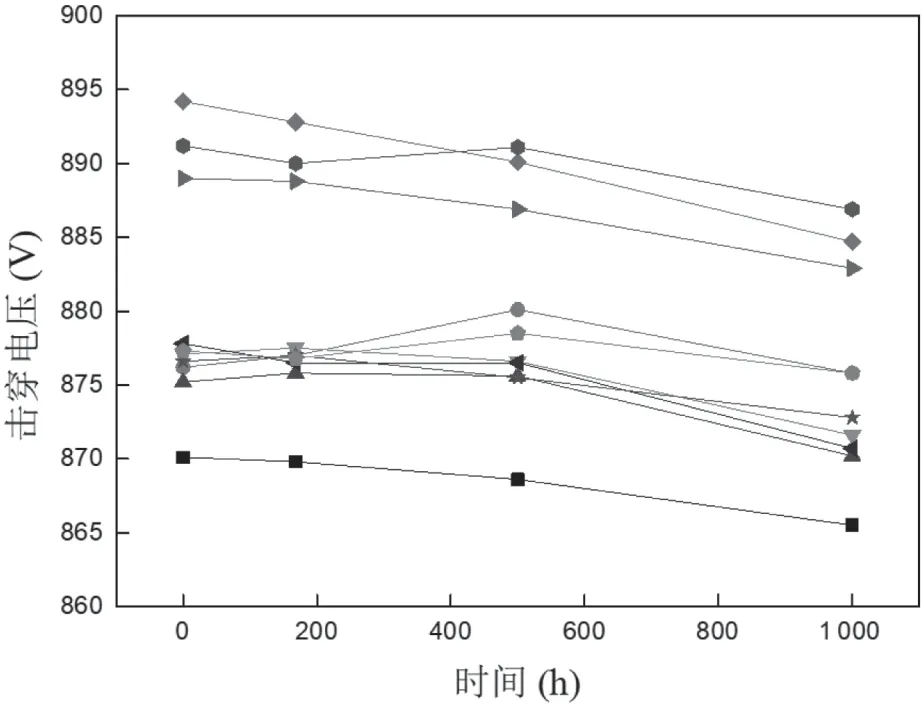

试验前后的测试结果分别如图4、图5所示。

图4 正向电流为10 A时的正向电压测试结果

图5 击穿电压测试结果

全部10只样品经过标准规定的功率循环试验,未发生失效。在参数退化角度,当器件发生老化时,正向电压和反向漏电流应该升高,而击穿电压则可能会降低。从测试结果来看,样品在正向电流为1 mA时的正向电压先是略有降低,继而略微升高,试验初期的反常的趋势可能与退火效应有关,或是因为此参数变化幅度较小而被测试误差掩盖,另外击穿电压整体上呈略微下降趋势,其他两个参数没有出现易于观测的退化趋势。四个参数在试验前后(试验开始前和1000 h试验结束后)变化量的百分比分别为0.16 %、-0.36 %、0.65 %和-0.54 %,变化量都非常小。

这些现象整体上验证了之前所述,当前功率循环试验的条件对于新型SiC二极管而言相对比较宽松,作为考核评价试验时,新型高可靠性产品将容易通过,但无法达到暴露器件设计缺点的试验目的,对工艺优化难以提供直接帮助。

2.2 步进应力功率循环试验

因为△Tj≥100 ℃功率循环试验引起的该型号样品退化程度比较轻微,为研究试验的极限条件,另取4只同型号样品,将结温变化量从130 ℃开始,逐次增加10 ℃,样品在不同结温变化量条件下连续进行试验,直到有样品发生失效为止。每个结温变化量条件下的试验持续20 h,每小时约进行15个循环。

试验前后的测试结果分别如图6、图7所示,图中横轴坐标为结温变化量,最左侧为试验前的初测数据,为了方便显示图6使用了对数坐标。

图6 步进应力时的VF(IF=10 A)测试结果

图7 步进应力时的击穿电压测试结果

试验进行到结温变化量230 ℃时,其中一只样品出现了失效,试验终止。从测试数据来看,随着结温变化量的增加,在试验后半段,各项参数都开始出现了更加明显的退化趋势。去除失效的一只样品的数据,仅统计其余三只样品的退化,整个试验前后四项参数的变化量分别为1.81 %、2.51 %、42.51%和3.87 %。步进应力试验共进行了11个温度点,总试验时间共计220 h,整体参数的变化幅度已经明显大于常规功率循环试验,初步证明了通过提高结温变化量来加速功率循环试验的可行性。但器件反向击穿电压在190 ℃之前逐渐降低,符合常规功率循环试验的趋势,但在200 ℃后出现反常的升高趋势,可能意味着器件的老化损伤的机理已经开始改变,因此,对于该型SiC二极管器件而言,通过增加结温变化量加速功率循环试验的合理性范围大概在190 ℃到200 ℃左右。

2.3 失效样品分析

对失效的一只样品进行分析,确认失效机理,寻找产品工艺设计的薄弱环节。

样品的X射线检查如图8也可以观察到镀层融化后聚集产生的阴影,键合线和基板等结构的邻接关系未见明显异常。将样品开封并制样研磨,用显微镜观测,得到失效样品的局部微观图,如图9所示。失效器件的键合仍然牢固,键合剪切试验也仍然合格,因此该器件的失效不是键合线的焊接疲劳引起的。

图8 失效样品的X射线图

图9 失效样品的基板与镀层结合处

另一方面,基板与相邻材料间的结构也基本正常,而基板与镀层的微观图中,可见镀层融化后,向高温部位聚集,形成了疏松的金属斑块。镀层斑块主要聚集在芯片附近,因此器件失效是因为热应力累积,导致芯片出现了热应力损伤,最终发生了失效。这种失效模式已经于功率循环试验的设计目标不同,因此230℃的结温变化量超出了功率试验加速的合理性范围。

3 结论

由于第三代半导体新材料、新工艺的发展,相关国际标准中规定的二极管功率循环试验条件变得相对保守,无法达到暴露器件工艺设计缺陷的试验目的。本文设计对功率循环的核心试验条件——结温变化量进行加严,以期加快退化过程,缩短试验周期。首先开展了常规标准规定的功率循环试验,在此基础上每次将结温变化量增加10 ℃,开展步进应力试验,通过试验过程中的电参数测试结果变化规律及失效分析结果,判断合理的参数加严范围。最终验证了通过加严结温变化量加速功率循环试验是可行的,并确定本实验所用产品的合理的加速条件,其上限大致为结温变化量(190~200)℃左右,超出这一范围失效机理将会发生改变,试验同样难以达到预定效果。