稠油油藏注CO2吞吐提高采收率机制

2022-01-18王晓燕程海鹰姬虎军汪文昌李陈洋

王晓燕,章 杨,张 杰,程海鹰,姬虎军,汪文昌,李 辉,梁 晨,李陈洋,张 亮,7

(1.中国石油大港油田采油工艺研究院,天津 300280;2.东北石油大学石油工程学院,黑龙江大庆 163318;3.中国石油大港油田第二采油厂,天津 300280;4.中国石油大港油田工程技术处,天津300280;5.中国石油大港油田勘探开发研究院,天津 300280;6.中国石油大学(华东)石油工程学院,山东青岛266580;7.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580)

CO2吞吐是一种有效的增产措施,适用于原油黏度较高的稠油油藏、连通性较差的低渗轻质油藏、以及无法建立驱替系统的断块油藏等。CO2的增产机制主要有溶胀降黏、增能助排、混相萃取、改善流度比、降低界面张力、酸化解堵等作用[1]。CO2吞吐工艺在国内外稠油油藏中已得到广泛应用[2-13]。美国Ritchie稠油油田[3]、土耳其BatiRaman稠油油田[4]以及特立尼达和多巴哥的Trinidad-Tobago森林油田[5]先后开展了CO2吞吐试验,开井产量提高1.1~4倍,部分井短期内甚至提高8~12倍,增产效果显著。中国稠油储量丰富,其中特稠油、超稠油占60%。近年来,苏北盆地兴北油田普通稠油油藏[6]、吐哈油田马46井区低渗稠油油藏[7]、辽河油田冷42块、高3624块和锦45块深层稠油油藏[8]、冀东油田浅薄层稠油油藏[9-10]以及胜利油田王庄郑411块特超稠油油藏和垦西罗322区块超深层稠油油藏[11-13]先后开展了CO2吞吐试验,表现出产油量升高、含水率下降的增产效果,换油率在0.31~0.85。综上,不同稠油油藏的储层物性、开展CO2吞吐时机、采用的井型不同,导致主要利用的提高采收率(EOR)机制不同,CO2换油率差异也较大,需要视情况制定有效方案。总体上,CO2吞吐在浅层稠油中应用效果良好,而在深层低渗、非均质较强的稠油油藏中应用效果一般较差。笔者以大港油田埕隆101H稠油油藏为例,采用高温高压PVT试验装置和填砂管驱替试验装置,开展CO2-原油体系高压物性测定和CO2吞吐增产效果评价;采用油藏数值模拟方法,开展先导试验CO2吞吐水平井生产历史拟合和增产机制分析,为该区块CO2吞吐方案设计及优化提供指导。

1 CO2-原油高压物性及吞吐效果评价试验

1.1 试验设备及方法

1.1.1 试验设备

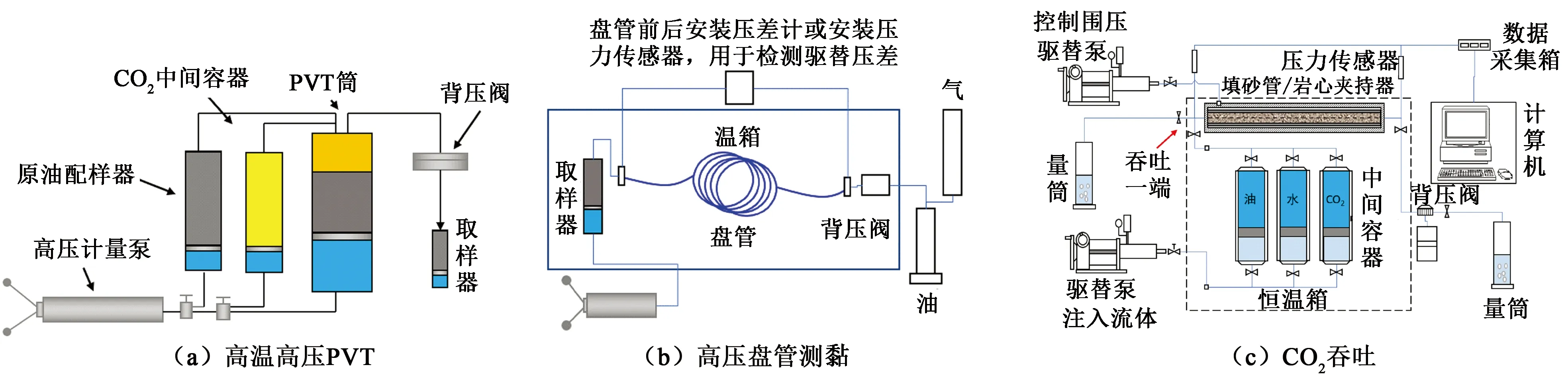

(1)高温高压PVT试验装置。采用高温高压PVT试验装置进行CO2-原油高压物性的测定,包括溶胀降黏、混合溶解、混相萃取等性能。试验装置示意图如图1(a)所示,其中PVT筒最大工作压力为70 MPa,最大工作温度为150 ℃,可变容积为210 mL,通过上下反转带动筒内滑块进行油气混合,PVT筒外装有加热保温套及压力传感器,实现对PVT筒的精确控温(精度0.1 ℃)和筒内压力实时监测(精度0.01 MPa)。高压盘管测黏装置(图1(b))主要由高压盘管(内径1 mm,耐压70 MPa)、温箱、恒压恒速泵(精度0.01 mL/min)、150 mL中间容器、盘管、背压阀、压力传感器组成,根据盘管两端流动压差,利用流体力学方程求取测试流体黏度[14],

(1)

式中,μ为流体黏度,Pa·s;Δp为细管前后端压差,Pa;d为细管内径,m;L为细管长度,m;Q为流量,m3/s;ρ为流体密度,kg/m3;v为流体流速,m/s;Re为雷诺数,Re<100,层流。

(2)填砂管驱替试验装置。采用填砂管驱替试验装置进行CO2吞吐增产效果评价试验。试验装置示意图如图1(c)所示。主要包括填砂管、温箱、中间容器、平流泵、背压阀、压力传感器及数据采集设备、收集流体用量筒等,其中填砂管长25 cm,内径为2.5 cm,耐压25 MPa,耐温150 ℃;温箱最大工作温度为300 ℃,控温精度为0.1 ℃;压力传感器量程为50 MPa,精度为0.01 MPa,可以对填砂管前后端压力进行实时监测和记录。

图1 试验装置示意图Fig.1 Schematic diagram of experimental equipment

1.1.2 试验材料

主要试验材料包括埕隆1601区块101H井脱水原油(常压50 ℃下,原油密度为0.973 7 g/cm3,黏度为597 5 mPa·s)、地层水(井口产出流体分离得到)、纯度99.92% CO2(青岛天源公司提供)、石英砂(粒径为0.18~0.25 mm)。

1.1.3 试验步骤

(1)溶胀降黏试验:①检验PVT装置密封性;②垂直放置PVT筒,将筒内活塞退至底部,称取适量油样(约为PVT筒体积的70%)倒入筒内并抽真空,加热并维持在油藏温度;③推动筒内活塞,逐渐提高PVT筒压力,记录压力-体积关系,在油藏压力条件下取样并测黏;④将筒内活塞退至底部,注入一定量CO2,逐渐提高PVT筒压力并记录压力和体积,同样在油藏压力下取样测黏;⑤重复步骤④,共加入7次CO2;⑥ 结束试验,处理试验数据,计算不同CO2溶解度下原油物性。

(2)混溶效果试验:①检验PVT装置密封性;②垂直放置PVT筒,将筒内活塞退至底部,称取适量油样(约为PVT筒体积的70%)倒入筒内并抽真空,然后加热至油藏温度;③从PVT筒上部注入CO2至压力达到地层压力,然后关闭阀门静止,使CO2逐渐溶解于原油中,记录筒中压力下降过程;④当筒内压力达到平衡时,保持压力不变,推动活塞排出上部未溶解CO2,然后继续推动活塞取样测定不同混溶距离下原油黏度;⑤重复步骤② 、③ 、④,但步骤③中关闭阀门后,进行PVT筒的上下翻转搅拌,翻转速度为1次/min;⑥ 结束试验,处理试验数据,计算CO2溶解速度和混溶距离[15]。

(3)混相萃取试验:①采用界面张力仪测定油藏温度下CO2-原油界面张力与压力关系;②向PVT筒内倒入适量油样(约为PVT筒体积的70%)和注入一定量CO2,保持油藏温度和压力进行搅拌,使CO2与原油充分混合并萃取原油中的轻质组分;③12 h后停止搅拌,垂直静置PVT筒2 h,定压排出上部气体并收集从气体中析出的凝析油;④对排出气和剩余油进行组成分析,对剩余油进行黏度测定等。

(4)CO2吞吐试验:①制备填砂管模型,连接驱替试验装置各部分;②对填砂管饱和地层水,在油藏温度和压力下水测渗透率,而后饱和原油进行老化;③将填砂管前端作为生产端,后端采用背压阀控制,模型边界最大突破压力为地层原始压力;④首先进行降压生产,而后进行3个轮次CO2吞吐,每轮次注入0.05VP(VP为孔隙体积)CO2,焖井时间由混溶时间确定,计量每个阶段产油量并计算采收率和换油率。

1.1.4 试验方案

试验方案如表1所示,共计13组,综合评价CO2-原油体系的高压物性及CO2吞吐增产效果。

表1 CO2-原油高压物性及CO2吞吐试验方案Table 1 Experimental scheme of CO2-crude oil high-pressure properties and CO2 huff and puff

1.2 试验结果

1.2.1 溶胀降黏效果

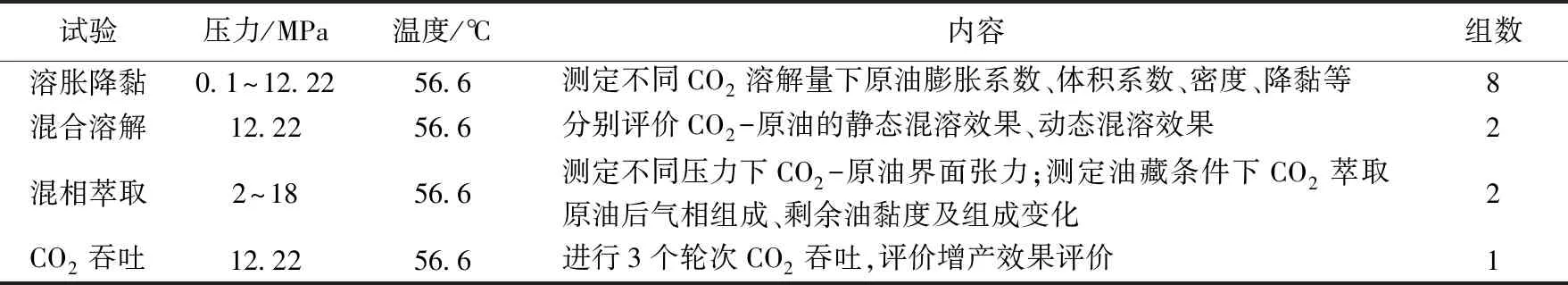

CO2在埕隆101H井稠油中的溶胀降黏效果如图2所示。其中原油体积系数是指地层温度压力条件下溶解了一定量CO2后的原油体积与常温常压下脱气原油体积之比,原油膨胀系数是指地层温度压力条件下溶解了一定量CO2后的原油体积与未溶解CO2原油体积之比。由图2可知,油藏温度56.6 ℃条件下,随着CO2在原油中的溶解量增加,原油饱和压力、体积系数和膨胀系数也呈线性增加,进而导致原油密度线性减小。当饱和压力为12.22 MPa时,CO2在原油中的溶解量可达45.32 m3/t,原油体积系数为1.16,膨胀系数为1.17,原油密度从0.98 g/cm3下降至0.905 g/cm3。此外,油藏条件下,随着CO2溶解量增大,原油黏度从5 505 mPa·s快速下降,当CO2溶解量超过25.15 m3/t时,CO2降黏效果减缓,降黏率达到97.57%,随后逐渐升高至99.18%;而在饱和压力下,原油黏度小于地层压力下原油黏度,随着CO2溶解量增大,饱和压力逐渐接近地层压力,两压力下原油黏度逐渐相等。

图2 CO2-原油溶胀降黏试验结果Fig.2 Experimental results of CO2-crude oil swelling and viscosity reduction

1.2.2 混合溶解效果

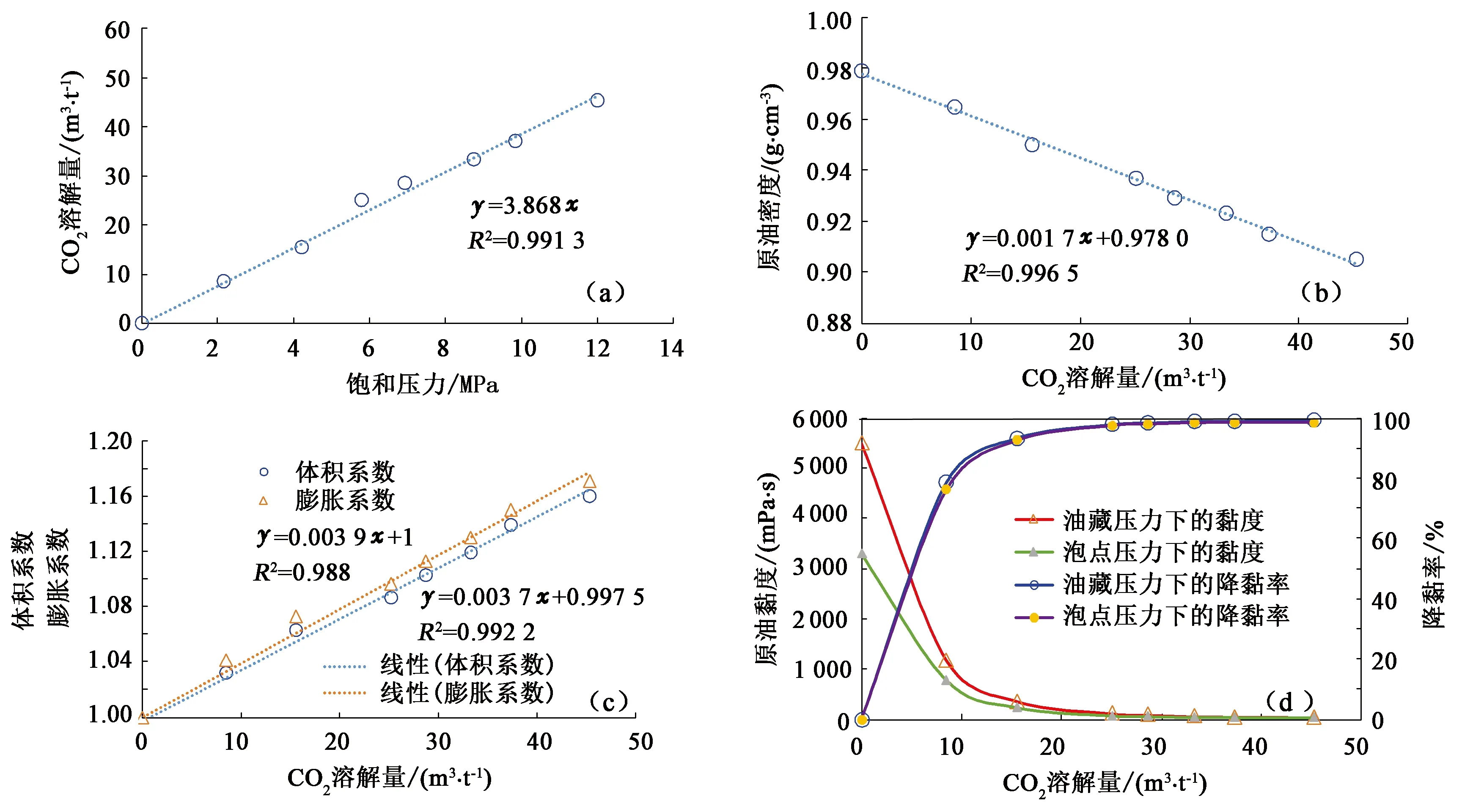

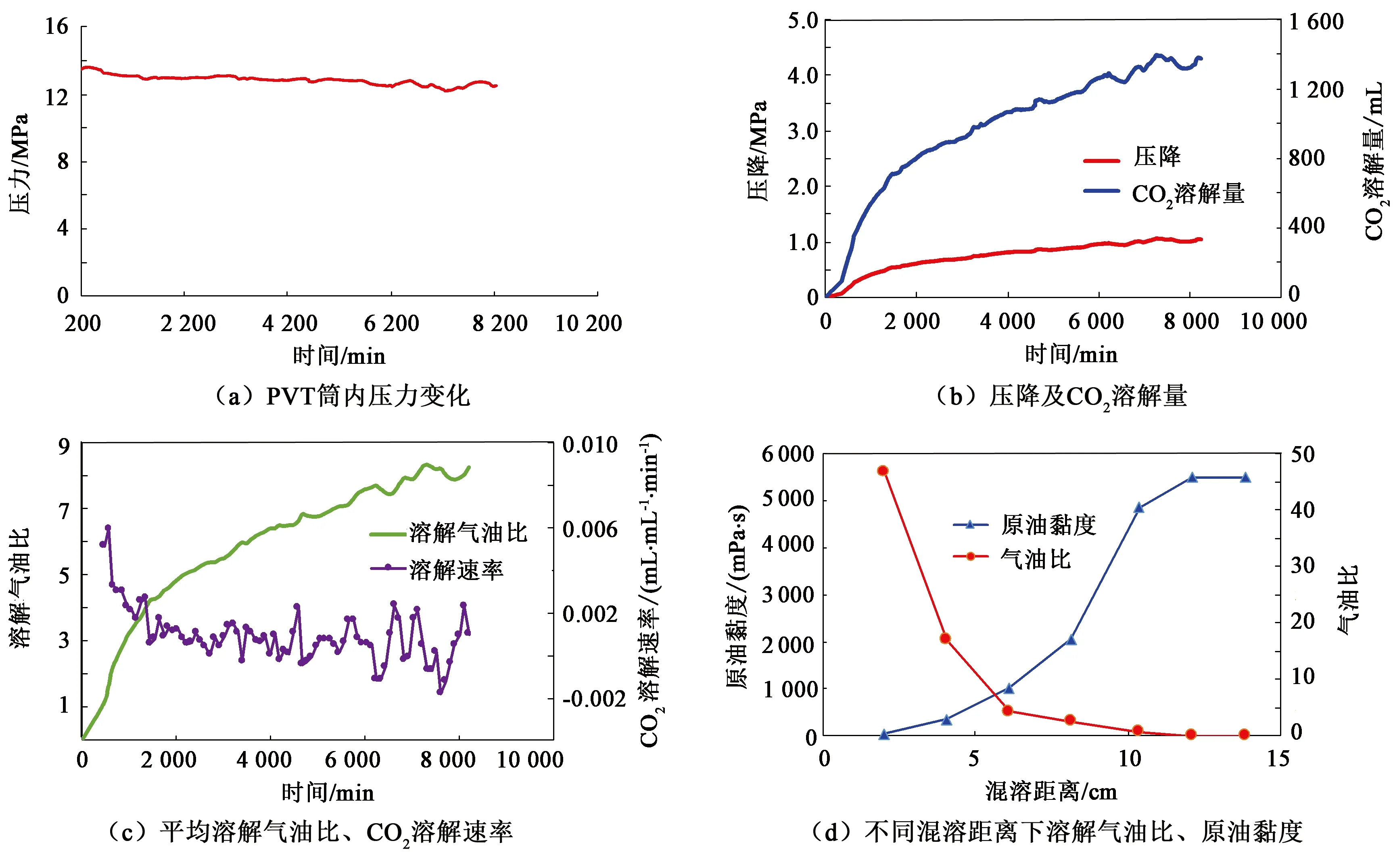

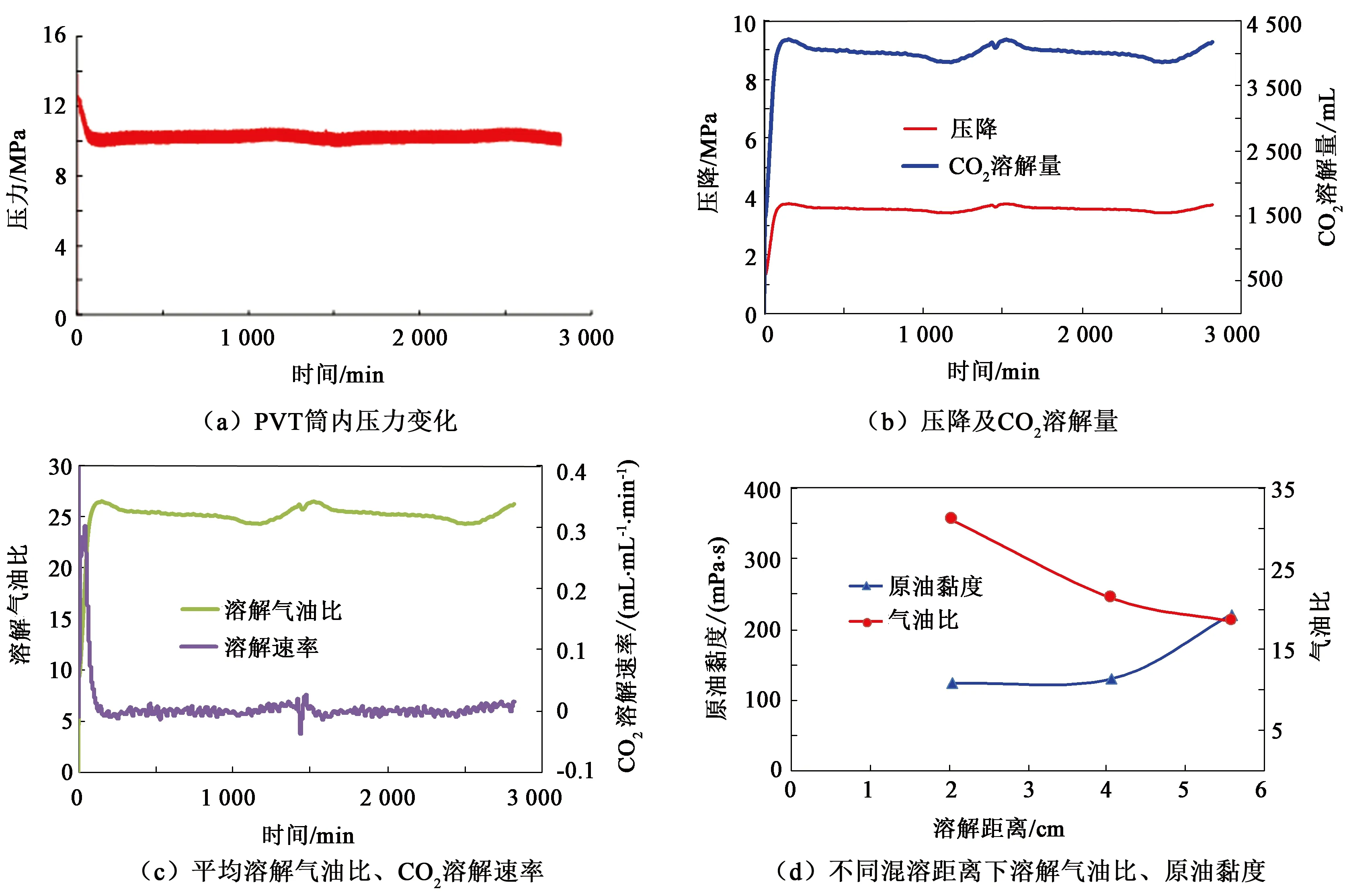

考虑CO2-原油静态接触和动态搅拌两种情况下的混合溶解过程,试验结果如图3和4所示。

CO2-原油静态混溶情况下,PVT筒垂直静置137 h,初始压力从13.5 MPa下降至12.45 MPa,根据气体状态方程可求得原油中CO2溶解量达到1 378 mL(标况),平均溶解气油比达到8.28。前28 h内,CO2在原油中的溶解速率较快,最大可达0.005 9 mL/mL/min,之后变慢并趋于稳定,平均为0.000 59 mL/mL/min。137 h后,测得距离气液界面越远的原油的溶解气油比和降黏率越小,靠近气液界面处气油比最大,可达46.8,降黏率为99.25%,最大混溶距离约为10.37 cm,说明在CO2-原油静态接触条件下,CO2仅通过扩散作用向原油深处溶解时,溶解速度较慢,扩散距离较短。

CO2-原油动态混溶情况下,PVT筒按1次/min上下翻转加速CO2与原油的混合,导致筒内压力快速下降,仅2.4 h后压力就从初始的13.88 MPa降低至10.16 MPa,并保持稳定,47 h后CO2在原油中的溶解量为4 168 mL,平均溶解气油比为26.16。前2.4 h,CO2在原油中的溶解速率较快,最大可达0.291 2 mL/mL/min,之后趋于稳定,平均为3.62×10-4mL/mL/min,几乎不再溶解。47 h后PVT筒垂直静置,可能受重力分异影响,取样测得不同混溶距离下溶解气油比和降黏效果有一定差异,靠近气液界面处稍高,达31.10,降黏率为97.73%,混溶距离为全部混合。

此外,参考李东东等[16]、叶安平等[17]建立的CO2-原油扩散系数测定方法,根据PVT筒内压降,计算得到静态和动态混溶条件下,CO2在埕隆101原油中的扩散系数分别为2.92×10-9和1.33×10-6m2/s。动态混溶条件下,主要发生CO2与原油的对流混合,并不是严格意义的CO2扩散过程,计算得到的CO2扩散系数应该是动态混溶的等效扩散系数,高出静态扩散系数3个数量级。认为动态混溶试验与CO2注入过程相似,静态混溶试验与CO2焖井过程相近,因此动静态混溶试验测定的CO2溶解速率及扩散系数,可在一定程度上反映CO2在注入及焖井过程中与原油混合溶解特性的差异。

图3 CO2-原油静态混溶试验结果Fig.3 Experimental results of CO2-crude oil static miscibility

图4 CO2-原油动态混溶试验结果Fig.4 Experimental results of CO2-crude oil dynamic miscibility

1.2.3 混相萃取效果

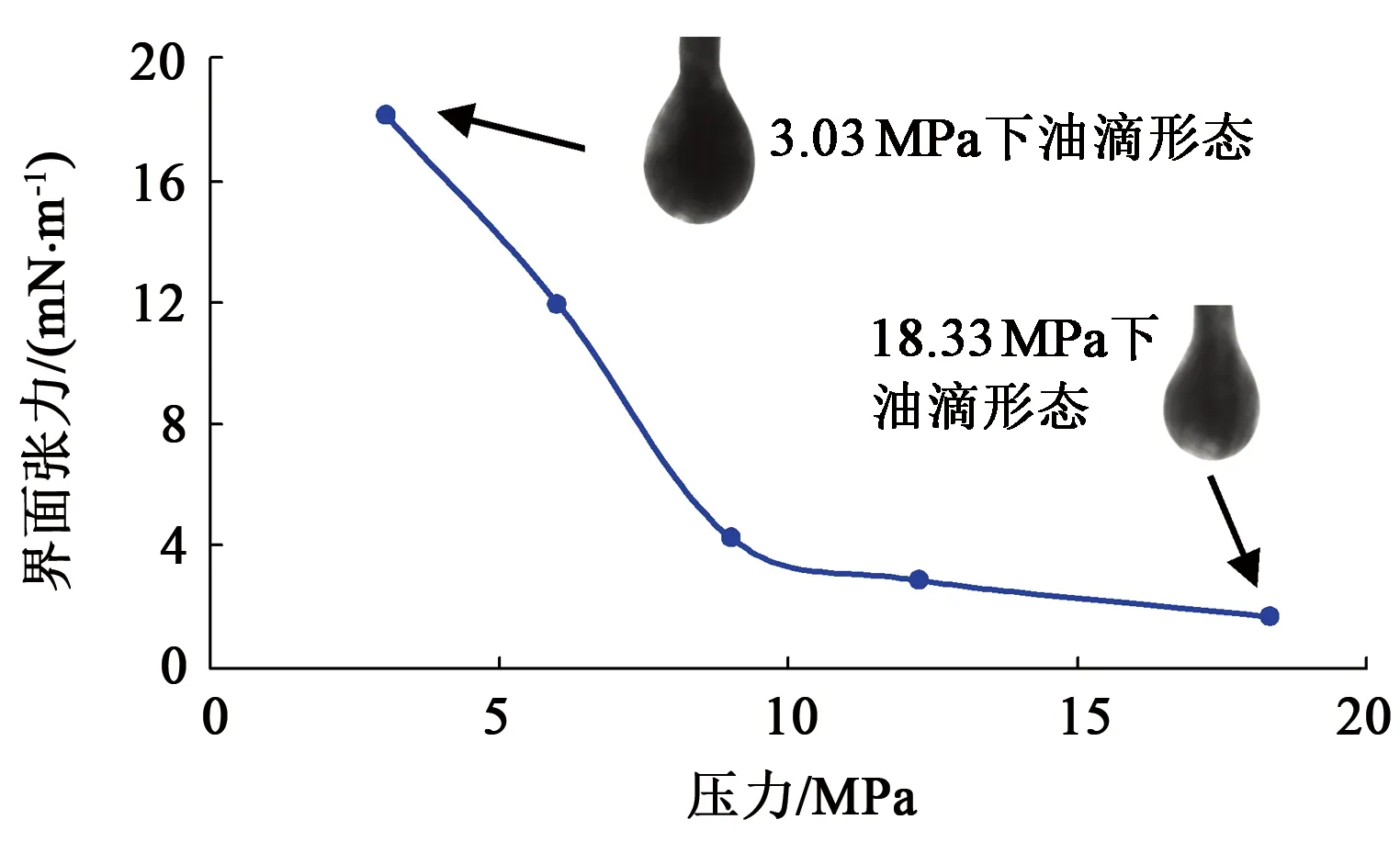

为评价油藏条件下CO2与原油间的混相萃取效果,首先采用悬滴法[18]测定油藏温度下随压力升高时CO2-原油界面张力变化,如图5所示。随着压力升高,CO2与原油间的界面张力逐渐下降,并在10 MPa附近出现拐点,之后界面张力下降缓慢,在油藏压力12.22 MPa下,界面张力为2.9 mN/m,当压力继续提高至18 MPa,界面张力仍存在,说明在油藏条件下,CO2-原油处于非混相状态。

图5 油藏温度下随压力升高CO2-原油界面张力变化Fig.5 Changes of IFT of CO2-crude oil with increasing pressure at reservoir temperature

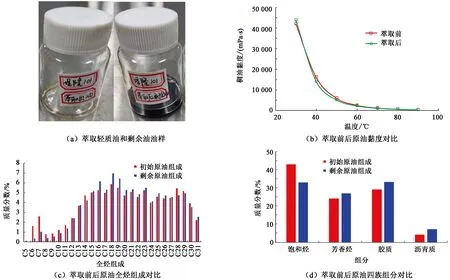

随后采用PVT装置测试CO2对原油的萃取效果,结果如图6所示。在油藏条件下,超临界CO2可以萃取出原油中少量透明轻质油,一次收集到的萃取油量仅为0.237 g,收集到气样为25 355 mL,因此气相中油气比约为0.009 35 g/L,由于萃取油量较少无法直接进行组成分析,但从萃取后剩余原油组成变化推断,萃取出的轻质油主要为C5~C14的烷烃组分。萃取气体常压下主要组成为CO2及少量混入的空气,未发现烷烃气体。萃取后剩余油中饱和烃含量减少,芳香烃、胶质和沥青质含量增大,总体提高10.14%。萃取后剩余油中饱和烃中C5~C14含量减少,尤其是轻质组分C5~C7含量减少明显,C15以上组分含量增加。测定萃取后剩余油黏度,黏度略微增大。

图6 CO2萃取原油试验结果Fig.6 Experimental results of CO2 extraction of crude oil

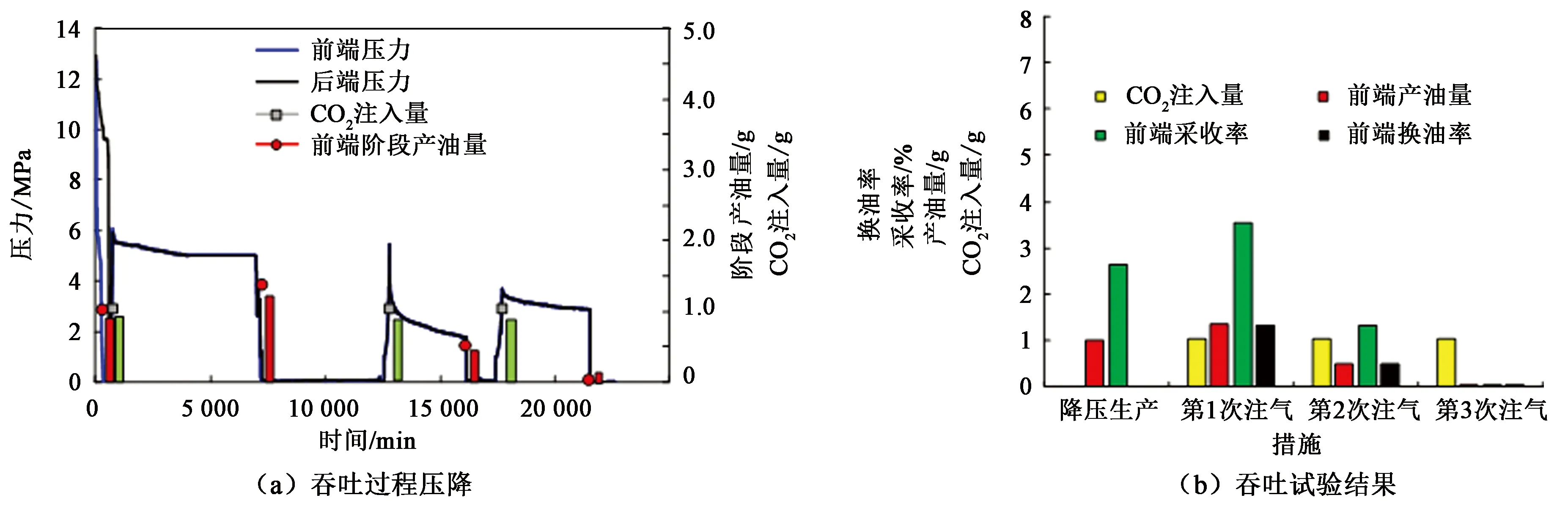

1.2.4 CO2吞吐效果

在开展CO2吞吐试验前,首先根据静态混溶试验结果估算填砂管CO2吞吐焖井时间。主要步骤为:①根据静态混溶试验前28 h压降,计算得到CO2在原油中的溶解扩散通量(CO2溶解量/PVT筒截面积/时间)为2.59 mL/cm2/h;②假设填砂管长度为25 cm,直径为2.5 cm,孔隙度为0.3,初始含油饱和度为0.7,单轮次CO2注入量为0.05VP,则估算得到CO2注入前缘距离约为7 cm,焖井期间需要溶解扩散的游离态CO2量(注入CO2总量-注入期间溶解于原油中的CO2量)为247 mL(标况);③估算CO2吞吐焖井时间(游离态CO2量/扩散通量/填砂管有效截面积)约为2.7 d。

实际开展CO2吞吐试验时,填砂管长度为25 cm,孔隙度为38.9%,渗透率为113.18×10-3μm2,饱和原油40 mL,注入0.05VPCO2,结果如图7所示。降压生产阶段,采出程度为2.63%,经过3轮次相同CO2注入量吞吐后采收率达到7.54%;随着吞吐轮次增加,CO2换油率逐渐减小,第1轮次换油率最高为1.33,3轮次平均为0.62;从焖井时间来看,第1轮次焖井时间为4.3 d,但约2.6 d后压降基本稳定,与理论计算结果相近,因此第2、3轮次采取了约2.5 d的焖井时间。

图7 CO2吞吐试验结果Fig.7 Experimental results of CO2 huff and puff

2 先导试验井CO2吞吐效果及增产机制

2.1 先导试验井CO2吞吐实施效果

大港油田埕隆1601区块为稠油砂岩油藏,断鼻岩性层状构造,属中孔中渗、正常温压系统。先导试验井埕隆101H为水平井,水平段长度为415 m,油藏埋深1 250 m,有效厚度为15.2 m,温度为56.6 ℃,压力为12.22 MPa,平均孔隙度为19.03%,平均渗透率为130.88×10-3μm2,初始含油饱和度为0.7,油藏下部存在底水。该井于2018年11月24日投产,平均日产液13.2 m3,日产油2.80 t,含水率较高为78.79%,截至2019年4月17日,阶段产油405.63 t,产水1 435.79 m3;2019年4月18日开始注入CO2,注入速度为80 t/d,10 d累积注入800 t;焖井30 d后开井生产,含水率降低至5%,日产油峰值达到37.72 t,一个月后产油量维持在11 t/d,含水率维持在56.5%,截至2019年9月12日,阶段产油1 254.4 t,阶段产水986.95 m3,CO2换油率为1.21(基于增油量),增油控水效果显著。

2.2 生产历史拟合及增产机制

2.2.1 CO2吞吐生产历史拟合

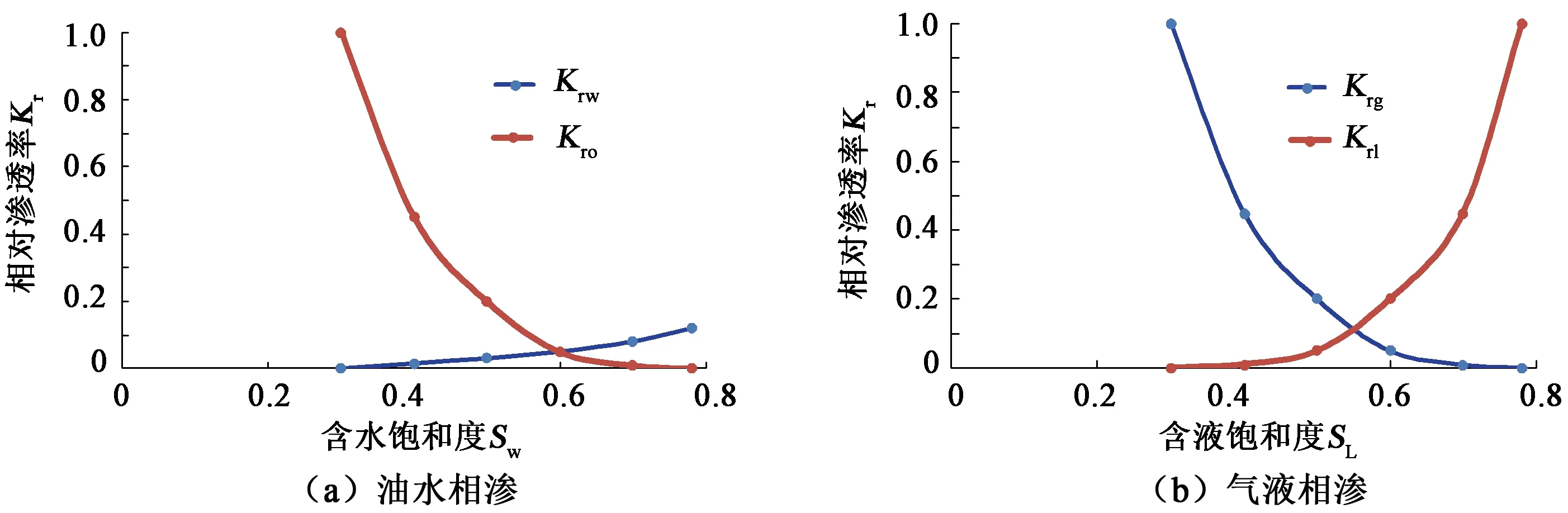

为更好地分析埕隆101H井的CO2吞吐增产机制,采用油藏数值模拟软件CMG-GEM建立埕隆101H井CO2吞吐数值模拟模型,并进行生产历史拟合。埕隆101H井为新投产井,附近储层为水平产状,受掌握资料限制,建立均质地质模型,根据井网井距和单井控制储量,确定模型尺寸为600 m×600 m×15 m,网格为12 m×12 m×1 m,网格数量为50×50×15=37 500,水平井段所在小层近井30 m内进行网格加密。储层物性及温压条件按实际赋值。根据室内试验测定的原油组成,将原油烷烃组成划分为轻质、中质和重质3个拟组分,将芳香烃、胶质、沥青质等重质组分归为C40+组分,并根据测得的原油基本性质及CO2-原油溶胀降黏数据对拟组分参数进行校正。CO2在地层水和原油中的扩散系数分别取9.74×10-5和2.92×10-5cm2/s[19-20],参考前期测定的油水和气液相渗曲线(图8)。此外,根据实际油层内的油水关系,在地质模型底部设置一底水层。

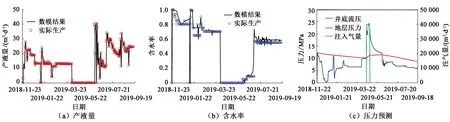

采取定产液生产,拟合含水率,拟合效果良好,如图9所示。拟合过程中发现,通过调整底水层位置及含水饱和度,即可获得较好的拟合效果,说明储层的油水关系对CO2吞吐效果有较大影响。此外,通过拟合预测得到地层平均压力及井底流压变化,得到CO2注入使地层平均压力升高约1.6 MPa,井底流压升高最大约14 MPa,焖井期间随着CO2溶解、压力扩散等作用,井底流压下降约7.5 MPa。

图8 模型中采用的相对渗透率曲线Fig.8 Oil-water and gas-liquid relative permeability curves

图9 埕隆101H井生产历史拟合结果Fig.9 Production history matching results of well CL-101H

2.2.2 CO2吞吐增产机制

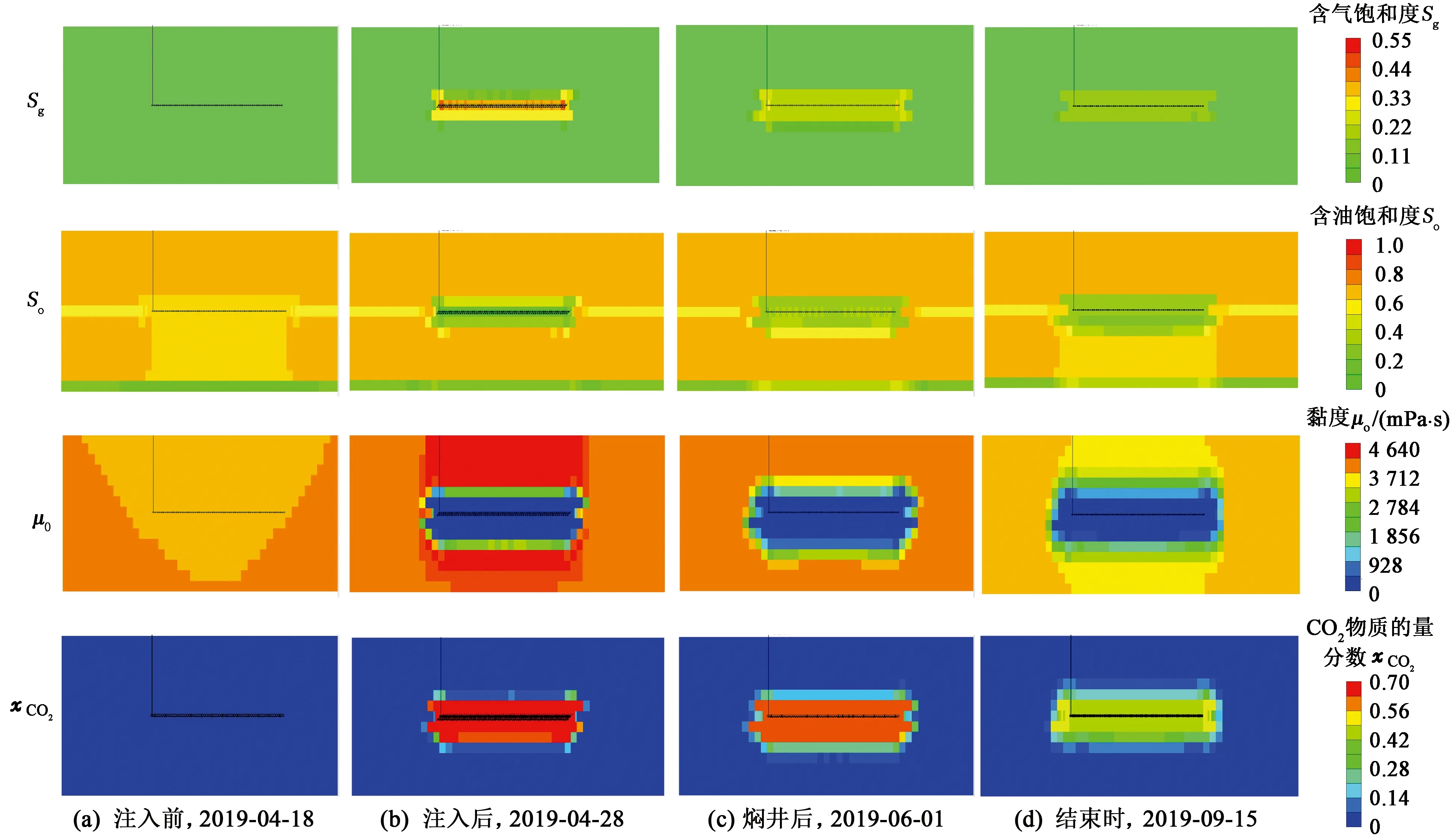

埕隆101H单井吞吐过程中各参数变化如图10所示。由图10可知:注CO2吞吐前,油井生产存在一定底水锥进;CO2注入过程中CO2倾向于向下流动,近井地层内原油黏度从5 505 mPa·s降低至30~50 mPa·s;焖井结束时,随着CO2在原油中的溶解扩散,近井地层中含气饱和度从0.55降低至小于0.3,原油降黏范围进一步扩大,CO2在原油中的物质的量分数为0.6~0.7;开井生产至模拟结束时,近井储层内仍残留部分CO2。注入CO2平面波及范围为20~30 m,纵向波及范围为4~5 m,与无底水情况对比,认为底水层的存在有利于扩大CO2在油层中的波及体积;由于CO2溶解,近井原油的降黏率可超过95%,焖井结束后开井初期产出原油主要来自CO2的溶胀降黏和溶解气驱作用,产油峰值高,含水率大幅度降低,随着CO2产出、地层能量下降,底水作用增强,开泵机采时产液量和含水率均迅速升高,但由于残留在地层中的CO2形成残余气屏障,对底水锥进有一定抑制效果,导致含水率始终低于吞吐前水平。

图10 埕隆101H井CO2吞吐过程中储层流体参数变化Fig.10 Changes of reservoir fluid parameters during CO2 huff and puff in well CL-101H

3 结 论

(1)油藏条件下CO2-原油为非混相状态,界面张力为2.9 mN/m;CO2在原油中的溶解量为45 m3/t,膨胀系数为1.17,降黏率可达99.18%;依靠扩散作用CO2在原油中的溶解速度仅为0.005 9 mL/mL/min,溶解速度慢、扩散距离短,而在动态混溶条件下CO2可通过对流快速溶解于原油,速率可达0.291 2 mL/mL/min;超临界CO2主要萃取原油中C5-C14烷烃组分,剩余油中芳香烃、胶质及沥青质含量提高10.14%,原油黏度略微增加;CO2吞吐最佳焖井时间约为2.5 d,CO2换油率随吞吐轮次下降较快,首轮次换油率可达1.33,3轮次平均为0.62。

(2)先导试验井埕隆101H进行CO2吞吐增产效果显著,换油率达1.21,含水率降低20.34%~71.84%;储层内的油水关系对CO2吞吐效果有较大影响,注入CO2平面波及近井20~30 m,纵向波及近井4~5 m,主要发挥CO2对原油的溶胀降黏、溶解气驱以及抑制底水锥进的增产机制,底水的存在对于扩大CO2波及体积和补充地层能量具有一定积极作用。