基于ANSYS的进口道岔捣固稳定车主车架优化设计

2022-01-18王晓东蔡川雄李悦熙薇

王晓东,刘 捷,蔡川雄,李悦熙薇,吴 磊

(1.昆明冶金高等专科学校冶金与矿业学院,云南 昆明 650033;2.中国铁建高新装备股份有限公司,云南 昆明 650215)

道岔捣固稳定车是中国铁建高新装备股份有限公司从奥地利引进的进口车型,但是由于欧洲大型养路机械的标准与国内有所不同,相比之下,国内的标准[1-2]更为严格。国内上线的各种铁路车辆,其车架必须按照国内的相关要求进行静强度试验。试验主要分为纵向拉伸试验、纵向压缩试验、垂向试验、顶车试验、扭转试验、修理工况、起吊工况等。其中垂向试验主要采取砂袋、铁块等重物加载,最消耗时间,所以此次试验先进行了垂向试验。但是,在进行纵向拉伸及压缩试验时发现,车架的部分区域应力超出了试验允许的最大值,由于是成熟设计的进口车型,不可能对车架及整车作出很大的改动,所以只能在原有的结构框架内进行补强,优化设计,以满足国内的试验标准,否则无法上线运行[3-4]。

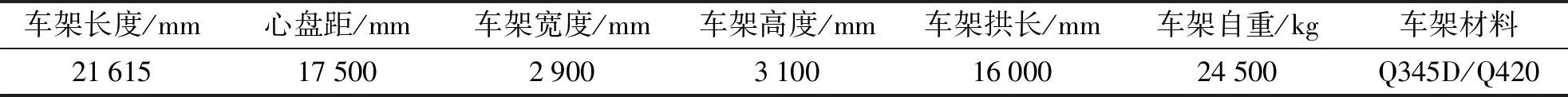

道岔捣固稳定车主车架的主要技术参数如表1所示,其中关于材料,其底架采用的是铁路上常见的Q345D,立柱及上弦梁采用的是强度更高的Q420D。

表1 道岔捣固稳定车主车架的主要技术参数

1 计算工况说明

基于ANSYS的有限元计算,对车架进行局部补强,原则上应该进行7种工况的分析计算,但是由于情况特殊,该车架为国外设计、厂内加工,在做过部分静强度试验后发现其它试验满足要求,但纵向试验无法通过,且纵向试验对结果的贡献值很大。因此为了保证试验顺利通过,在工期很紧的情况下,笔者只对纵向拉伸、纵向压缩工况进行计算,即纵向拉伸力为980 kN,纵向压缩力为 1 180 kN,均沿车钩中心线作用在前从板座上及连接杆的耳座上;并将计算结果与已得试验结果的垂向试验等叠加之后,对车架的强度进行判定。

2 有限元建模

为了真实有效地模拟车架在各种工况下的受力情况,考虑到车架是由大量的钢板及矩形管组成,本文选用壳单元进行模拟计算,因为4节点壳单元shell181有节点偏置功能选项,因此选用该单元建模非常方便,结果更加准确。

线路道岔捣固车主车架在实际使用中约80%的重量由芯盘承受,这类转向架应用范围很广,其心盘处是球铰支撑。本次计算以车架的长度方向为X向,宽度方向为Y向,高度方向为Z向。在芯盘处的中心节点直接约束UY,UZ,ROTX,为了避免刚体位移,在其中一个芯盘处的中心节点约束UX,2个芯盘处都释放ROTY。心盘处为球形铰接,在铰接区域范围以内,车架上对应的位置实际上是不受力或受力极小的,因此可以将此区域处理为刚性区域,以避免只约束一个节点带来的应力集中问题。[5]

3 纵向拉伸工况计算

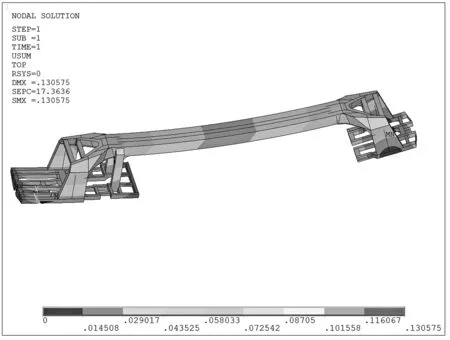

纵向拉伸力为980 kN,沿车钩中心线作用在2个前从板座上。计算结果如图1、2所示。限于篇幅,从图1可以知晓车架全貌,不再给出车架的三维图。

图1 纵向拉伸工况下车架的总变形Fig.1 The total deformation of frame under longitudinal tensile condition

由图1可知,在纵向拉伸工况下,车架的变形量较大,达130 mm,如此大的纵向变形量也反映出立柱与上弦梁交界处承受了很大的弯矩,从而会产生很大的应力集中。这种由上弦梁连接2块底架的结构,纵向刚度比较差,但为了满足工作装置的需求,只能对车架进行局部加强,而无法从根本上更改其结构。

由图2(a)可知,车架上的应力分布非常不均匀,大应力点几乎全部集中在上弦梁上,最大等效应力值为432 MPa。因此设计中底架采用Q345D,而上弦梁采用Q420D材料是合理的。

由图2(b)可知,最大等效应力值 432 MPa 的位置为立柱与上弦梁交界的筋板上。

由图2(c)(d)可知,单独观察2块底架上的应力分布情况,发现底架上的应力分布比较均匀,说明材料利用比较充分,与以往车架设计的应力分布及应力值数值大小也比较接近,最大应力点均为牵引力直接作用的部位,应力最大值为181 MPa。

由图2(e)(f)可知,单独观察上弦梁两端的应力分布情况,发现上弦梁截面的应力值在170 MPa左右,但在立柱与上弦梁的交界处出现了严重的应力集中,甚至计算值超过了Q420D的屈服强度,因此必须对上弦梁进行补强,优化结构,改善应力分布,降低应力值。

(a)车架整体应力分布(b)车架局部应力分布(c)车架底部应力分布(d)车架底架应力分布(e)车架上弦梁应力分布(f)车架上弦梁下平面应力分布

4 补强方案

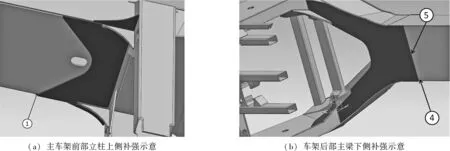

为了尽量不影响整车布局,同时又不让应力发生明显的转移,技术人员研究讨论决定,对该车架局部区域采用贴片加厚、增加筋板的方式以改善应力集中情况,部分补强方案如图3所示,深色部分为新增的补强钢板。

5 补强后,纵向拉伸工况计算

补强后的车架,纵向拉伸工况计算结果如图4所示。

由图4(a)可知,应力分布变得更加均匀,应力最大值为321 MPa。

由图4(b)(c)(d)可知,应力最大值点均位于立柱与上弦梁交界处的筋板上,车架两侧筋板上的最大应力值分别为321 MPa和293 MPa。

由图4(e)可知,车架底架上的应力分布及应力值几乎没有变化。

由图4(f )可知,上弦梁的下平面,经过局部加强后,其应力最大值由295 MPa下降到217 MPa。

(a)主车架前部立柱上侧补强示意(b)车架后部主梁下侧补强示意

(a)车架应力分布1(b)车架局部应力分布1(c)车架局部应力分布2(d)车架应力分布2 (e)车架底架应力分布(f)车架上弦梁的下平面应力分布

综上所述,对车架进行局部加强后,应力分布变得更加均匀,应力集中现象减弱。由于上弦梁所用材料为Q420D,其许用应力为263 MPa,因此,包括应力集中现象,上弦梁上最大的应力值为217 MPa,结合已经做过的垂向试验等结果,叠加后已经满足使用要求。虽然仍有部分筋板上的应力超过许用应力值263 MPa,但鉴于这些位置都在筋板上,并不在车架本身的主结构上,因此可以适当放宽此类许用应力值。所以,按照此方案进行补强、优化后的车架满足纵向拉伸试验要求。

经过计算发现,压缩工况与拉伸工况的应力分布趋势大体一致,即大应力点位于上弦梁与立柱交界处的筋板上;上弦梁的应力值较大,立柱与底架上的应力较小;除少数几个筋板上的应力超过许用应力外,其它主要部位的应力值在叠加后,均满足许用应力的要求,本文不再进行赘述。

6 结 语

根据纵向拉伸工况、纵向压缩工况的计算结果,以及垂向试验等试验结果,进行叠加可知:补强后的车架满足车体静强度试验的相关要求,满足车辆的使用条件,避免了重新研制新的车架,从而节约了成本和时间。