浅谈喷涂机器人自主仿形调试难点及解决方案

2022-01-18秦奥帆

秦奥帆

浅谈喷涂机器人自主仿形调试难点及解决方案

秦奥帆

(江西五十铃汽车有限公司,江西 南昌 330100)

文章阐述了汽车涂装厂喷涂机器人在新车型自主仿形调试过程中所遇到的问题及相应的解决方案。重点介绍了在不新增喷涂机器人及其他设备、不降低生产节拍、保证生产线正常生产的前提下,为解决喷幅重叠率不达标、机器人极限位(死轴)、出现色差及机器人碰撞等问题,采用了优化仿形轨迹、机器人姿态和改变喷涂速度、调整膜厚、固体份及色漆二次成膜比例等方法,使得新车型油漆外观质量达标,最终保证了自主完成汽车涂装厂新增车型的顺利投产。

喷涂机器人;新增车型;自主仿形调试;生产节拍;喷幅重叠率;极限位

引言

随着人工智能的普及和人工成本不断增高,越来越多的汽车厂使用喷涂机器人代替人工喷涂,喷涂机器人优势在于喷涂质量高、油漆使用率高和生产效率高。我司在投产之初,所有车型的喷涂机器人仿形调试都是由机器人厂家完成的。为了满足市场需求及公司发展需要,生产线引入了新的车型,同时考虑到节约仿形调试成本,提升工程技术人员相关技术能力等因素,我司决定自主完成新增车型的喷涂机器人仿形调试。

1 仿形调试原则

经过团队反复讨论,提出以下仿形调试原则:

(1)自主完成喷涂机器人仿型及工艺调试工作;

(2)不新增设备项目投资,投资费用为零;

(3)在不影响正常生产并保证项目进度的前提下最大化降低成本;

(4)新车型油漆外观及性能数据满足质量标准。

2 仿形调试流程及优化措施

2.1 仿形调试流程

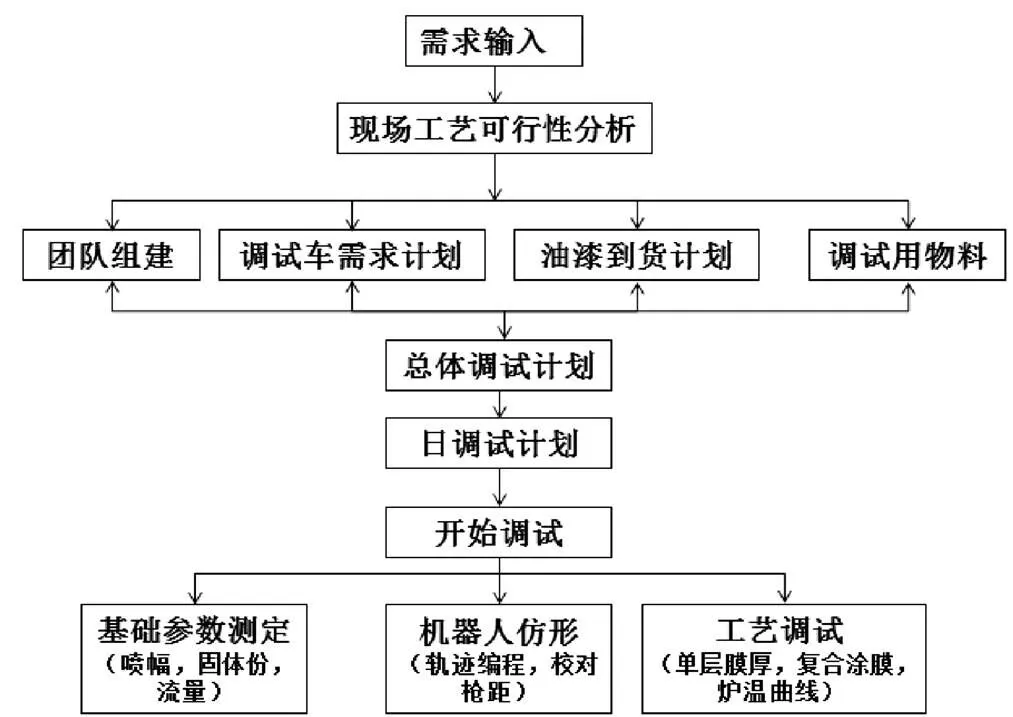

为了不影响正常生产并保证项目进度,尽可能缩短现场调试时间,减少人员加班时间,将调试能耗降到最低,经过项目小组讨论,制定以下仿形调试流程,如图1所示:

图1 仿形调试流程图

2.2 优化措施

(1)调试人员优化:将操作站的工作量并入设备工程师,将检验员工作量并入质量工程师,设备工程师在调试后期由2人减为1人。

(2)设备降耗措施:利用生产结束后时间进行各项调试工作,减少设备开关机及运行时间。尽可能避免周末调试而单独开启设备。

(3)调试车身和原辅料降本措施:多个车型同一个颜色尽量集中调试,减少清洗小系统次数,以降低调试油漆的消耗。

(4)调试过程优化:采用车衣测膜厚替代贴马口铁板、优化调试车工艺路线减少占用生产时间。

3 仿形调试工艺过程

3.1 喷幅调整

调整喷幅的流量,转速,外整形,内整形,高压五个参数。

3.2 轨迹编程

程序模块的主程序及子程序进行轨迹编程。

3.3 校对枪距

校对工具坐标与工件坐标的垂直距离,外加电枪距200 mm,内加电枪距250 mm。

3.4 测量单层膜厚

整车的中涂,色漆,清漆每个涂层的膜厚测量(为了保证整车每个涂层膜厚的均一性从而保证整车复合涂膜的一致性,也为了控制涂料的使用量)。

3.5 测量涂着固体份

机器人喷涂到车身上一定面积内的涂料固化后的重量与湿膜重量的比(调整涂着固体份是为了保证汽车在闪干与烘烤过程中的脱水量,保证漆膜的外观,防止出现气泡、针孔等涂膜弊病)。

3.6 测量炉温曲线

使用炉温检测仪测定整车8个位置的温度,保证整车漆膜温度在工艺要求范围内。

3.7 测量复合涂膜参数

中涂,色漆,清漆组成的整车漆膜测量(调整复合涂膜是为了保证整车各个部位的漆膜膜厚的一致性,从而保证整车漆膜外观一致性)。

3.8 调整色差

将色差分为L(黑白项)、a(红绿项)、b(黄蓝项)三个纬度进行分析调整(色差控制是为了使生产车辆的颜色与标准颜色一致,保证产品色差的一致性)。

4 仿形调试过程中的难点及解决措施

4.1 喷幅重叠率

新增车型是在不改变生产节拍的基础上,改变喷涂速度进行喷涂,经过多次喷涂膜厚始终达不到标准范围。通过项目小组的讨论,重新调试机器人喷涂工艺参数,满足喷幅要求。

图2 喷幅测试轨迹图

在喷幅测量的过程中,出现膜厚过薄,导致喷幅测量不准。经讨论,采取了编制来回三段的仿形及模拟正常喷涂时的仿形,增加膜厚的方法,如图2所示。

同时,在机器人喷涂过程中,还出现了单边发花,上漆率低的情况。通过分析验证,原因为马口铁板放置在格栅板上,贴近文丘里水循环,沉降风速不均匀导致。项目组制作了高800 mm的平台用于放置马口铁板,解决了喷幅测量中面漆不均匀的问题,如图3所示。

图3 马口板放置图

表1 清漆站喷涂工艺参数

清漆站喷幅数据 车型流量/(mL/min)转速/(krpm)外整形/(NL/min)内整形/(NL/min)电压/(−kV)喷幅/(≥330 cm)重叠率(≈66.7%)/% 瑞迈标轴300434202506029062 300433502506031065 300433502006033567 300433002006030063 新增车型400434502006025056 400434002506024054 300433002006034068 300432801506048477

通过调整流量、转速、整形空气等参数,最终确定了新车型的各颜色、涂层的喷涂工艺参数,如表1所示。

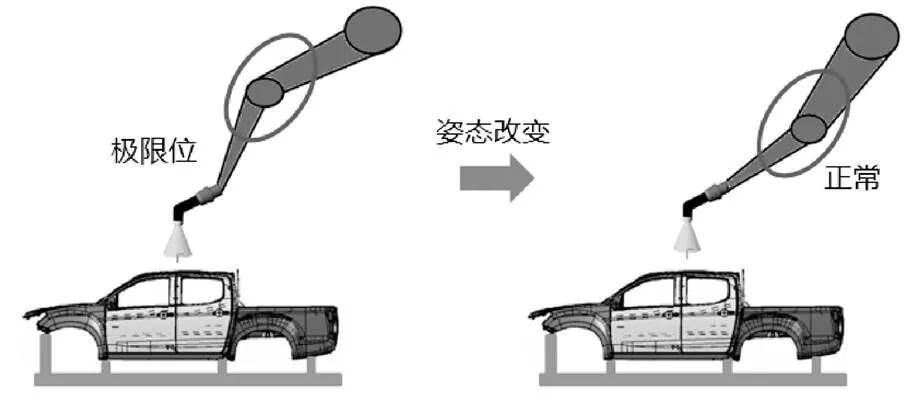

4.2 机器人极限位(死轴)

新增车型在调试的过程中经常出现机器人极限位故障报警[1]。由于新增车型比原车型的整车喷涂面积大,导致喷涂新增车型时机器人出现极限位,如图4所示。采取以下方法避免出现机器人极限位:

图4 极限位状态图

图5 极限位优化图

4.2.1优化机器人姿态

观察机器人出现极限位时的姿态,重新调整轴姿态于可自动步进下一个轨迹点,如图5所示。

4.2.2改变喷涂速度

在不影响工艺标准的前提下提高或降低部分区域的喷涂速度(vPaint),如图6所示。

图6 喷涂速度优化后示意图

4.3 色差调整

对于新增车型,工艺参数需重新验证。喷涂参数不同,会导致金属漆中铝粉排列方向不同,出现色差问题。通过以下措施,使色差达到标准:

4.3.1调整膜厚

在调试阶段,首先增加刷子表中的流量参数,提升膜厚,色差降低一点。

4.3.2调整固体份

其次在微调金属漆涂准固体份[2]让金属漆喷涂在车身上时含水量更低,进一步降低色差。

4.3.3调整色漆二次成膜比例

通过反复摸索验证,改变色漆二次成膜的比例,由原来的5:5比例,改成6:4比例,从而改善金属漆L值偏低的问题,使色差控制在标准范围内,如表2所示。

表2 清漆站喷涂工艺参数

雅致银 车型部位45°L45°a45°b 瑞迈标轴左叶子板62.17−0.91−2.94 左前门63.02−0.89−2.95 左后门62.66−0.88−2.91 左后侧围61.98−0.94−2.88 新增车型部位45°L45°a45°b 左叶子板62.27−0.94−2.95 左前门62.63−0.92−2.96 左后门62.45−0.88−2.92 左后侧围61.99−0.93−2.89

4.4 节拍

新增车型与原车型前后喷涂时需进行换色清洗,这时就存在换色清洗时间不足的问题(只有7 s时间),从而导致后一台车的在喷涂过程中会与机器人发生碰撞[3]。

通过以下方法验证:

4.4.1缩短清洗节拍

修改换色清洗程序,在保证机器人清洗质量标准前提下,换色清洗节拍由13 s缩短为9 s。

4.4.2修改起喷距离

起喷时间点延迟,经验证讨论起喷距离最大可延迟起喷距离100 mm,可提升换色清洗节拍2.9 s。

4.4.3新增车型在面漆撬的原位置后移适当距离

经反复讨论验证相对当前位置向后移600 mm,并在程序中修改起喷距离从650 mm改为1 250 mm,优化换色清洗时间节拍到17.5 s。这样既保证了换色清洗节拍的要求,又避免了与机器人碰撞的风险。

图7 节拍优化示意图

5 结语

通过对新产品车进行喷涂机器人自主仿行调试,从人、机、料、法、环五大方面考虑,合理安排自主仿形调试计划,在不影响正常生产并保证新产品按计划顺利投产的前提下,解决了在仿形调试过程中遇到的喷幅重叠率、机器人极限位等问题。

本项目在不依赖机器人厂家的情况下独立完成了喷涂机器人仿形调试的整个过程,为公司节省能耗成本、人工成本和仿形调试费用共计250万元,而且使技术人员在仿形调试整个过程中积累宝贵经验,提升了工程技术人员能力。喷涂机器人是汽车涂装线关键设备,掌握机器人仿形调试技术对新车型导入、项目进度、费用节约都有很大的助力作用,工程技术人员掌握了涵盖轻卡、皮卡、SUV等多种车型仿形调试技术,在行业内处于领先水平。

[1] 佘明洪,余永洪.工业机器人操作与编程[M].北京:机械工业出版社,2017.

[2] 易建红,李秀峰.汽车涂装工艺[M].北京:人民交通出版社,2012.

[3] 宋云艳,周佩秋.工业机器人离线编程与仿真[M].北京:机械工业出版社,2017.

Discussion on the Difficulties and Solutions of Self-profiling Debugging for Spraying Robot

QIN Aofan

( Jiangxi Isuzu Automobile Co., Ltd., Jiangxi Nanchang 330100 )

The article expounds the problems encountered by the spraying robots in the self-profiling and debugging process of the new vehicle model at the auto-coating factory and its corresponding solutions. It focused on solving the problems such as substandard spray amplitude overlap rate, robot limit position (dead axis), color difference and robot collision when it is without adding the spray robot, other equipment and reducing the production cycle and ensuring the normal production of the production line. The methods of optimizing the profiling trajectory, robot posture, changing the spraying speed, adjusting the film thickness, solid content and the secondary film-forming ratio of color paint were used to make the appea- rance quality of new vehicle model meet the standard, and finally ensured the successful production of new vehicle model in the automobile coating plant.

Spraying robot; New vehicle model; Autonomous profiling debugging; Production cycle; Spraying overlaprate;Limit position

U466

B

1671-7988(2021)24-114-04

U466

B

1671-7988(2021)24-114-04

10.16638/j.cnki.1671-7988.2021.024.026

秦奥帆(1992—), 女,学士,助理工程师,就职于江西五十铃汽车有限公司,研究方向:汽车涂装设备。