基于ABAQUS的某轻卡蓄电池支架轻量化对比研究

2022-01-18吴蒙

吴蒙

基于ABAQUS的某轻卡蓄电池支架轻量化对比研究

吴蒙

(江铃汽车股份有限公司 产品开发技术中心,江西 南昌 330001)

为积极响应国家轻卡蓝牌政策,落实整备质量轻量化工作,文章基于ABAQUS仿真软件,采集襄阳试验场安装蓄电池支架处的车架加速度信号,开展了高强钢轻量化方案和铝合金轻量化方案结构设计,并对两款蓄电池支架轻量化方案进行了CAE强度分析,结果显示,两款轻量化方案满足设计目标要求,轻量化效果显著,可推广实车应用。

轻卡;蓄电池支架;轻量化

引言

随着新冠疫情后的世界经济复苏及国内双循环经济的飞速发展,人民的物质生活水平稳步提高,同时蓝牌轻卡因其可进城,具有路权优势,商用轻卡销量也得到迅猛攀升[1-2]。与此同时,随着国家严格的蓝牌上牌政策要求及治理空车超重问题,轻卡轻量化已经上升到重要高度。

轻卡的重量属性是重量在整车内的分布,是影响行驶性能和使用的重要因素。轻量化,是指基于汽车设计理论和CAE及工程经验及试验等方法路径,应用高强钢材质及铝合金材质及其他结构优化设计,在确保系统零部件自身的性能不下降的前置条件下,最大化地降低零部件质量。

由于具有良好的强度和延展性及相对低廉的制造成本,钢一直是汽车工业的重要材料之一,高强钢具有高屈服强度和抗拉强度性能,具有良好的轻量化应用前景。而铝合金材质,其密度约为钢材的三分之一,同时具有高比强度、抗腐蚀性性能等优势,其塑性较好,加工工艺简单,基于此优势,铝合金材料在商用车轻量化设计中大范围应用于整车底盘和车身系统结构设计中[3-5]。

蓄电池是轻卡不可缺少的系统部件,如图1,为整车启动和影音娱乐系统提供必要的电能来源,整车的性能是否正常工作与蓄电池系统工作状态紧密相关,故蓄电池安装支架既要确保本身的结构强度,同时也要追求零部件自身轻量化。

本文首先开展了高强钢和铝合金蓄电池支架两个轻量化方案的结构设计,同时在襄阳试验场对某轻卡的蓄电池支架安装区域的车架进行了加速度采集测试,并对两款轻量化方案分别进行了静强度对比分析,结果表明,在静态强度工况下,铝合金支架最大应力均小于6061铝合金材料屈服极限强度,该铝合金支架减重取得减轻1.3 kg,高强钢蓄电池支架减轻了0.5 kg,两款方案轻量化效果显著,具有广阔的应用前景。

1 蓄电池支架轻量化方案CAE强度对比分析

1.1 蓄电池支架轻量化方案结构设计及CAE有限元模型

不同的发动机,其所要求的蓄电池功率电压不同,常见的为12 V和24 V蓄电池。本文研究的蓄电池系统,其电压为12 V,也称为单电瓶,其固定安装支架是通过四个M10螺栓与车架纵梁固联,蓄电池放置于托盘支架内,并通过具有压紧力的压板进行紧固,如图1,基础蓄电池支架方案材料为DC01,厚度为2 mm,基础支架重量为3.3 kg,高强钢轻量化方案,是将支架材料提升为B510L,该材料屈服强度是DC01材料的2.5倍,同时进行深一步的减重孔设计,料厚由现有的2.7 mm减薄至2 mm,减重量达到0.5 kg。铝合金轻量化方案,是使用6系列轻质铝合金材料,支架厚度维持基础方案,重量减轻了1.2 kg,该支架为挤压成型件。

图1 某轻卡蓄电池支架

有限元模型主要采用四边形和三角形单元划分,蓄电池采用Solid实体单元模拟,支架后端安装孔约束全部自由度,上压板和下托板与蓄电池本体采用rigid单元连接,三款蓄电池支架方案结构对比如图2。

图2 蓄电池支架轻量化方案

1.2 蓄电池支架轻量化方案CAE强度分析

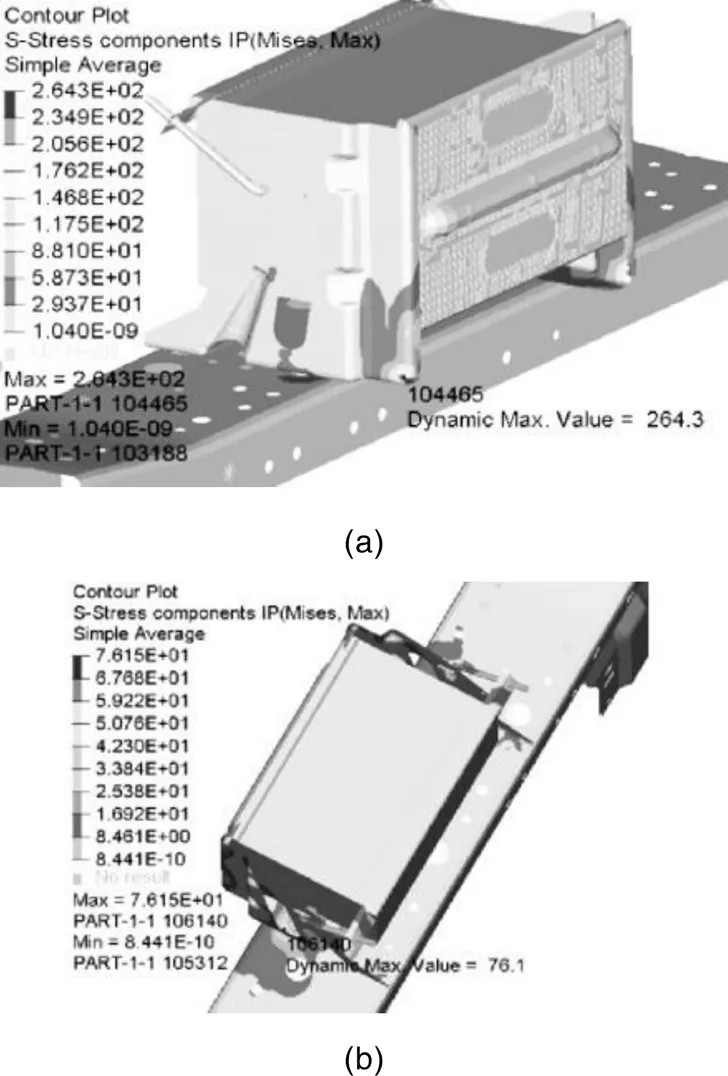

根据测试得到的加速度数据,本文对基础蓄电池支架方案和高强钢轻量化方案及铝合金蓄电池支架轻量化方案进行了结构强度对比分析,结果表明,其中X5工况下,基础支架方案和高强钢轻量化方案及铝合金支架轻量化方案最大应力分别为264 MPa、23 MPa和34.4 MPa,Y5 g工况下,基础支架方案和高强钢轻量化方案及铝合金支架轻量化方案最大应力分别为76.1 MPa、62.4 MPa和29.1 MPa,Z5工况下,基础支架方案和高强钢轻量化方案及铝合金支架轻量化方案最大应力分别为135.5 MPa、25.9 MPa和121.4 MPa。结果表明,高强钢轻量化方案应力改善效果非常显著,而铝合金轻量化支架轻量化效果非常可观,两个轻量化方案支架最大应力都小于材料本身的屈服强度,故满足设计目标要求。

图4 蓄电池高强钢支架轻量化方案强度分析结果

2 蓄电池支架加速度试验

2.1 襄阳试验场耐久道路工况

襄阳汽车试验场是我国汽车行业内著名的综合性汽车试验场地,拥有坏路、山路等路面[4]。本文轻卡整车耐久试验开展的主要是坏路考核,包括搓板路和扭曲路等路面(图6)。

2.2 蓄电池支架安装位置车架处的加速度采集

本文在试验场进行了某电动轻卡蓄电池支架安装位置车架处的加速度采集试验,图7为加速度传感器布置安装位置示意图,整车GVW质量5 995 kg。

图7 蓄电池支架加速度传感器布点位置图

2.3 加速度试验数据分析

本文在试验场进行了多轮坏路工况采集,基础方案的蓄电池支架加速度数据测试结果如图8,蓄电池支架固定端前进方向峰值加速度为3.2,向峰值为3.1,高度方向最大值达到4.6,兼顾设计余量,本文输入于两款轻量化方案支架的CAE强度分析的载荷激励为X5,Y5,Z5。

图8 蓄电池支架加速度测试数据

3 结论

本文开展了高强钢和铝合金蓄电池支架两个轻量化方案的结构设计,同时在试验场对某轻卡的蓄电池支架安装区域的车架进行了加速度采集测试,并对两款轻量化方案分别进行了静强度对比分析基于结合汽车结构和数值分析理论,对某轻卡蓄电池铝合金轻量化支架进行了轻量化CAE强度对比分析,结果如下:

蓄电池支架加速度实测峰值为向5,向5,向5。

高强钢蓄电池支架轻量化方案应力改善幅度比显著,实现减重0.5 kg;

铝合金蓄电池支架轻量化方案,最大应力小于6系铝合金材料本身的屈服强度,且轻量化效果更优,减重达到1.3 kg。

[1] 张磊,李信丽,黄勤.基于Nastran的某新能源轻卡电池包支架强度性能研究[J].南方农机,2020,51(18):191-192.

[2] 廖奇峰,李智威,黄德明,等.基于ABAQUS的某商用车ECU支架轻量化研究[J].汽车实用技术,2020,45(22):73-74+83.

[3] 王友华,靖娟,钟秤平.基于频率响应的某车型ECU支架CAE强度分析与优化[J].机械工程师,2019(06):114-116.

[4] 谢东明,邱彬,柴智勇,等.基于乘用车ABS试验的各试验场低附着路面现状分析[J].汽车技术,2016(11):36-39.

[5] 王锐,苏小平.汽车副车架强度模态分析及结构优化[J].机械设计与制造,2015(04):152-154.

Comparative Research on Lightweight of a Light Truck Battery Based on ABAQUS

WU Meng

( Product Development & Technical Center, JiangLing Motors Co., Ltd., Jiangxi Nanchang 330001 )

In order to actively respond to the national light truck blue card policy and implement the lightweight work of servicing quality, based on ABAQUS simulation software, this paper collects the acceleration signal of the frame where the battery bracket is installed in Xiangyang test field, and carried out the structural design of high strength steel lightweight scheme and aluminum alloy lightweight scheme, and carries out the CAE strength analysis of two battery bracket lightweight scheme meets the require- ments of design objectives, and the lightweight effect is remarkable, which can be applied in real vehicles.

Light truck;Battery bracket;Lightweight

10.16638/j.cnki.1671-7988.2021.024.022

U463.63+3

A

1671-7988(2021)24-97-04

U463.63+3

A

1671-7988(2021)24-97-04

吴蒙,就职于江铃汽车股份有限公司产品开发技术中心。