汽车悬架柔性管线防扭转设计方法

2022-01-18何林英傅啸龙张春朋

何林英,傅啸龙,张春朋

汽车悬架柔性管线防扭转设计方法

何林英,傅啸龙,张春朋

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

汽车柔性管线装配存在扭转应力时,管线实际走向与仿真设计走向相差较大,极易与周边件发生动态干涉,导致柔性管线出现磨损断裂的情形。文章基于Cosserat弹性杆理论与柔性管线防扭转设计方法,通过IPS仿真软件与Catia三维建模软件,建立了符合车辆动态悬架模型及动态柔性管线模型,并对柔性管线赋予重力、材料及相位角,且与悬架运动相关联,通过传感器与三维扫描仪扫描的实车管线走向进行对比,验证该方法准确性。结果显示,采用基于IPS软件柔性管线防扭转设计的方法,柔性管线在后悬架上极限、设计状态、下极限等位置走向与实车管线走向基本一致,走向重合程度分别高达85%、88%、92%,验证了这一方法的准确性。该方法可有效避免悬架动态柔性管线存在扭转动态干涉情形,减少汽车悬架柔性管线布置与验证时间,降低开发成本,对汽车行业悬架动态柔性管线布置与验证具有一定的指导意义。

扭转应力;Cosserat弹性杆理论;IPS软件;动态柔性管线;动态干涉

前言

汽车悬架区域的柔性管线主要为制动软管、卡钳线束与轮速线束等柔性管线,悬架区域的柔性管线在车辆行驶过程中起到不可或缺的作用,车辆一旦出现制动软管磨损失效、线束磨损等情况,车辆安全与行人安全将失去保证[1]。

随着计算机软件能力的快速发展,数字化仿真技术软件已成功应用到汽车行业中[2]。近些年,部分学者与行业工程师逐步使用CAE有限元软件进行汽车管线的高精度建模与分析,模拟柔性管线受力时的弯曲扭转状态以及拉扯应力。国外ARBIND等[3]人采用最小二乘有限元模型对不可拉伸与剪断的Cosserat杆进行了瞬态分析。CAO等[4]人根据Cosserat热弹性杆的动力学方程,延展出简单Cosserat杆模型。国内上海汽车集团股份有限公司技术中心卫聪敏、张三磊等[5]人基于 Cosserat 弹性杆理论,并以某轿车的制动软管为例进行建模与动态仿真分析,通过实车测试结果验证管线仿真结果的有效性。广州汽车集团股份有限公司汽车工程研究院傅啸龙、王推胜等[6]人提出了汽车前后悬架动态柔性管线模型建立与验证方法,通过IPS柔性管线仿真软件建立了汽车悬架区域柔性管线动力学模型,通过与实车管线走向进行对比分析,验证了方法的有效性,并在此模型上分析了柔性管线的受力情况、运动包络。中车唐山机车车辆有限公司朱东伟、王匀、郭玉亮等[7]人基于柔性管线分析理论与IPS仿真软件对轨道车辆跨接线束进行工业路径解决方案集成设计,分析验证了轨道车辆中柔性线束基于IPS软件设计的可靠性。

但以上方法只对车辆的柔性管线进行了管线动态走向,受力的仿真分析,而如何保证柔性管线在实际不产生扭转变形,达到与仿真设计一致性的需求,并没有提及。针对该问题,本文基于Cosserat弹性杆理论,通过IPS仿真软件与Catia三维建模软件,建立了符合汽车动态悬架模型及动态柔性管线模型,并对柔性管线赋予重力、材料、相位角,且与悬架运动相关联,并基于IPS软件提出柔性管线防扭转设计的方法,通过传感器与三维扫描仪扫描的实车管线走向进行对比,验证该方法准确性。

1 方法

1.1 Cosserat Rod理论

Cosserat 弹性杆理论适用于细长柔性管线的拉伸、剪切、弯曲及扭转变形的工况。Cosserat 弹性杆理论认为细长的柔性体,在运动受力时,柔性体的几何形态由中心线的移动与截面沿中心线的转动所体现,即长度方向受力变形大于其他两个方向的尺寸(横截面),同时假设横截面始终是刚性平面的模型,且物理特性等效为均质,应力与应变满足线性本构关系。

图1 柔性管线空间位姿描述

柔性管线的空间位姿需要建立多个坐标系[5],如图1所示,在柔性管线的中心线上取点0作为坐标原点建立弧坐标,且以空间中一固定点为原点建立参考坐标系−,原点点到空间任意点的向量为,曲线上任意点可定义依附于与曲线的右手坐标系−,成为Frenet坐标系[7]。其中:和分别为该点处切线方向和法线方向的单位矢量,矢量=×。在点建立与刚性截面顾脸的主轴坐标系−,各坐标的单位矢量为1、2、3,其中轴与点处的切线重合,主轴坐标系轴与Frenet坐标系轴的夹角为,为截面的扭转变形。

利用超弹性本构关系,得到力和力矩矢量关系为:

在准静态下,加入边界条件,力与力矩平衡方程为:

式中:k为线密度、为重力加速度、为中心线长度的弧度。从而获得管线的空间位姿、受力与变形情况[9]。

2 建立仿真模型

2.1 建立IPS动态仿真模型

IPS仿真软件基于Cosserat Rod理论,通过设定管线的材料属性、空间位置与受力情况,模拟柔性管线在运动过程中的运动走向,应力应变,可实时查看柔性管线在各种工况中的实时测量值及失效风险。

在Catia软件搭建好汽车后悬架运动模型后,将悬架运动轨迹导入IPS软件中,随后将悬架区域的制动软管、卡钳线束等柔性管线与悬架运动相关联,并且赋予制动管与卡钳线束材料参数,相关材料参数如表1所示。

表1 柔性管线材料参数

柔性管线材料参数制动软管卡钳线束 弯曲刚度1/Nm²0.014 3440.022 702 弯曲刚度2/Nm²0.014 3440.022 702 拉伸刚度/(N/mm)2 804134 720 扭转刚度/Nm²0.204 0270.011 929 长度质量/(kg/m)0.0850.133 87 外径/mm1011

2.2 柔性管线防扭转方法

汽车大多数行驶时悬架都是处于小跳动或无跳动状态,即悬架处于设计位置。但实际装配过程中,悬架是处于下极限状态进行制动软管无扭转的装配,因而悬架的柔性管线应在二维图纸上保证首尾两端呈现一定角度,保证柔性管线在悬架设计位置时处于无扭转的状态。图纸上管路首尾两端的相对角度,称之为相位角,如图2所示。

图2 二维图纸相位角

因而如何保证实际生产的管线首尾两端与数模管线的设计值呈现一致的角度则尤为重要。不然柔性管线就会呈现扭转状态,与设计状态相差过大,如图3所示。

图3 相位角差异,管路走向较大

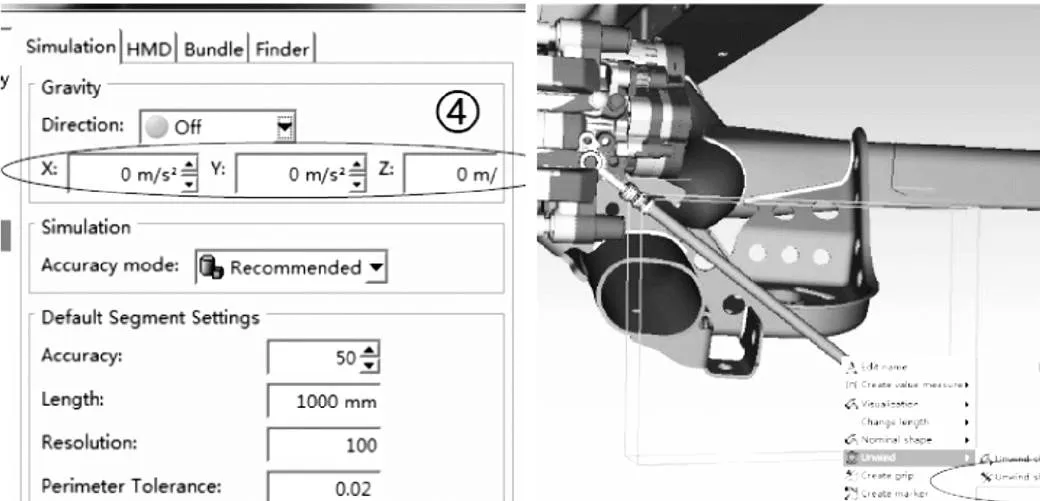

首先需要在IPS软件中将悬架调整到设计位置,随后将柔性管线调整至放松无扭转状态。之后需要将软件中的重力设置去除,保证软件中方向无任何受力,并将固定端进行位置释放,同时将释放后的柔性管线再次放松,管线会由于应力的释放发生扭转,产生相位角,即为拉直状态的柔性管线的相位角,如图4所示。将拉直状态的柔性管线按wrl格式输出,在Catia软件中即可测量出首尾两端相位角。

图4 IPS软件相位角输出

之后管线两端根据相位角制作成限位结构,保证相位角的角度,限位结构类似图5所示。

图5 管线两端限位结构

相位角仿真设计角度与实际测量角度如表2所示。

表2 相位角数值

仿真数值实际数值 相位角/°7779

3 仿真模型验证

本文选取柔性管线在后悬架的三个实际位置走向与设计状态仿真走向进行对比验证,选取后悬架处于上极限、设计位置、下极限三个位置。

获取实车管线走向时,后悬需先拆除弹簧,且管线表面粘贴反光点,后悬架分别运动到上极限、设计位置、下极限三个位置,采用三维扫描仪根据柔性管线表面反光点,即可获取管线在三个位置的实际走向,之后对扫描数据进行平滑处理,获取实际走向数据,再将该数据与仿真管线走向进行对比验证。

图6分别为后悬柔性管线进行平滑处理后,实车管线在后悬架上极限、设计位置、下极限三个位置的走向与仿真设计走向进行对比验证,绿色管线为实车管线走向数据,黄色管线为仿真管线走向数据。实车管线走向与仿真管线走向高度吻合,数据重合率分别为85%、88%、92%。

4 讨论

本文基于Catia与IPS软件建立了后多连杆悬架运动模型,根据柔性管线的材料参数与相位角,建立了后悬架的动态柔性管线,并根据实车管线在后悬架上极限、设计位置、下极限三个位置的走向与仿真设计走向进行对比验证,验证柔性管线防扭转方法的有效性。车辆管线实车走向与仿真管线走向在上极限位置局部存在些许差异,但总体走向基本一致。存在局部差异的原因是卡钳线束固定端是橡胶件,橡胶件在受力时会产生形变,但在IPS软件中,线束固定端按刚体进行建模,受力无法形变,从而导致卡钳线束局部仿真走向与实际走向存在差异。而制动软管是由于仿真中管路在首尾两端发生扭转形变的位置与实车管路首尾两端扭转位置存在差异,仿真中是将制动软管首尾两端建立在金属接头尾端,而实际上制动软管有部分长度是接入金属接头内部,因而软管的运动将受到金属接头的限制,同时由于制造与装配误差,相位角与设计数值也存在一定偏差,从而导致制动管路存在局部走向存在差异。

5 结论

本文基于Catia与IPS软件建立了后多连杆悬架运动模型,根据柔性管线的材料参数与相位角,建立了后悬架的动态柔性管线,并根据实车管线在后悬架上极限、设计位置、下极限三个位置的走向与仿真设计走向进行对比验证,验证柔性管线防扭转方法的有效性。解决了动态柔性管线存在扭转动态干涉情形,减少汽车悬架柔性管线布置与验证时间,降低开发成本,对汽车行业悬架动态柔性管线布置与验证具有一定的指导意义。

[1] 张立军.制动管路部分失效时的制动效能分析[J].交通运输工程学报1998,28(3):12-15.

[2] 朱晓,郭兵.汽车管线设计[J].汽车工程师,2015,8(1):18-20.

[3] ARBIND A,REDDY J N.Transient analysis of Cosserat rod with inextensibility and unshearability constraints using the least- squares finite element model[J].International Journal of Non- Linear Mechanics,2016(79):38-47.

[4] CAO D Q,SONG M T,TUCKER R W,et al.Dynamic equations of thermoelastic Cosserat rods[J].Communications in Nonlinear Scie- nce and Numerical Simulation,2013,18(7):1880-1887.

[5] 聪敏,张三磊,王光耀,等.汽车柔性管线运动仿真分析技术及其应用[J].计算机辅助工程2019,28(3):14-17.

[6] 傅啸龙,王推胜,华波,等.汽车前后悬架动态柔性管线模型建立与验证方法[C].中国汽车工程学会.北京:2019中国汽车工程学会年会论文集, 2019:1639-1643.

[7] 展阔杰,张丹,耿琪,等.基于Cosserat弹性细杆模型的电缆形态仿真[J].计算机仿真,2019,36(4):177-182.

[8] 朱东伟,王匀,郭玉亮.基于柔性管线分析理论的轨道车辆跨接线束IPS设计及可靠性研究[J].中国工程机械学报,2020,18(2): 142-147.

[9] RUBIN M B. Cosserat theories:shells, rods and points[M].Berlin: Springer,2000.

The Anti-torsion Design Method of Flexible Pipeline for Suspension of Automobile

HE Linying, FU Xiaolong, ZHANG Chunpeng

( GAC, Automotive Engineering Institute, Guangdong Guangzhou 511434 )

When the torsion stress exists in flexible pipeline assembly of automobile suspension area,which will lead to the simulation shape of flexible tube and wire harness are quite different from the of the real shape of flexible tube and wire harness.And it is very easy to have dynamic interference with the surrounding parts, leading to the wear and fracture of the flexible pipeline.Based on Cosserat elastic rod theory and the anti-torsion design method of flexible pipeline, the dynamic model of automobile front and rear suspension and the dynamic flexible tube and wire harness model are established by Catia and IPS software. The flexible tube and wire harness are endowed with materials and gravity, and are associated with suspension motion to analyze the movement state of the flexible tube and wire harness.The veracity of dynamic flexible tube and wire harness model is verified by comparing the real shape of tube and wire harness scanned by the sensor and the 3d scanner. The results show that the anti torsion design method of flexible pipeline based on IPS software, the shape of flexible tube and wire harness are at the position of the upper limit, the design state, and the lower limit of the rear suspension are basically consistent with the of the real shape of flexible tube and wire harness. The degree of convergence was as high as 85%, 88%, and 92%, respectively.The accuracy of this method is verified.This method can effectively avoid the torsional dynamic interference of the suspension dynamic flexible pipeline, which not only reduces the time for the layout and verification of automobile suspension flexible tube and wire harness, but also improves the work efficiency and reduces the development cost. In particular, it is of guiding significance to the layout and verification of suspension dynamic flexible tube and wire harness in automobile industry.

Torsional stress;Cosserat elastic rod theory;The IPS software;Dynamic flexible tube and wire harness;Dynamic interference

U463

A

1671-7988(2021)24-52-05

U463

A

1671-7988(2021)24-52-05

10.16638/j.cnki.1671-7988.2021.024.012

何林英,就职于广州汽车集团股份有限公司汽车工程研究院。