深部高瓦斯低透突出煤层水力化增透技术模拟分析及试验研究

2022-01-18姚尚文卢平余陶

姚尚文,卢平,2,余陶

(1.安徽建筑大学 土木工程学院,安徽 合肥 230601;2.合肥学院,安徽 合肥 230608)

淮南矿区现有生产矿井开采深度进入-600m后,煤层瓦斯含量升高、瓦斯压力增大以及煤与瓦斯突出危险性明显增强,矿井瓦斯等级升级为高瓦斯和煤与瓦斯突出矿井。目前,矿区进入A组煤开采阶段,矿区-1000m以上A组煤储量17.7亿吨,A组煤质优,发热量高,接近6000 kcal,煤的赋存状态稳定,煤种好,为1/3焦煤,将是淮南矿区未来主力开采煤层。但A组煤地质条件尤其复杂,断层构造多,水平地质构造应力大,对安全开采构成较大威胁。

穿层钻孔预抽卸压瓦斯是瓦斯治理的有效措施,区域预抽效果直接影响煤巷掘进的速度以及采面布置,而传统的穿层钻孔对于高地应力、低透气性煤层抽采效果有限,预抽消除突出的效果千差万别,预抽后区域验证消突指标时常超限,严重制约巷道施工进度,威胁着安全,影响生产接替。所以,要采取行之有效的措施消除突出威胁,确保A组煤安全开采。因此,迫切需要寻求对多灾源地质条件下A组煤开采的灾害防治技术和方法,系统研究突出煤层卸压增透瓦斯强化抽采技术的机理,总结其规律,指导突出煤层预抽瓦斯消突工作。

1 水力化增透机理与数值模拟分析

1.1 增透机理

水力化措施一般都是在穿层钻孔内通过压力水对钻孔的煤孔段进行冲刷,将松动的煤体排出钻孔,使煤孔段的孔径不断扩大,钻孔四周煤体被压力水不断重复冲刷,煤体遭到破碎并排出钻孔。返水排出煤的过程中,煤体破裂区不断被剥落,形成孔径扩大的圆柱体状洞穴。煤孔段周围煤体被反复的压力水加载卸压扰动,煤体原有地应力场和压力场的平衡遭到破坏,地应力和瓦斯压力得到有效释放,很大程度上缓解了应力集中的可能性。同时,瓦斯运移通道被打开,缩短了预抽时间,明显提高瓦斯抽采浓度和增大瓦斯抽采量,为瓦斯治理在时间和空间上带来较大的优势。

钻孔完成水力冲孔之后,应力在钻孔两侧沿水平应力方向上可划分为三带,即卸压带、应力集中带和原始应力带。如图1所示,水力冲孔形成的洞穴半径要比原钻孔半径扩大10倍以上,形成的卸压带范围可达洞穴半径的6倍。

图1 煤体水力冲孔增透机理

1.2 水力化措施的水压与排出煤量和出煤速度关系

通过试验和理论分析,钻孔内煤体破碎的程度与冲孔的水压和时间存在一定的关系,在6-16 Mpa 水压作用下,冲孔时仍有出煤,随后再增加水压,出煤量有所降低。因此,煤体破碎存在临界水压,只有在合理的水压范围内煤体破碎方可有效,若超过临界水压后再增大水压,煤体的裂隙将会逐渐闭合,透气性降低水力冲孔水压与出煤量满足:q=0.1095P+0.631;冲孔水压与出煤速度符合V=0.0204P+0.2714;冲孔时间与出煤量满足关系式:q=1.028lnt-2.786。

1.3 数值模拟

1.3.1 模型建立

瓦斯流动是一种径向流,运用FLUENT软件进行数值模拟,将环境温度t设为0、煤层原始瓦斯压力作为模拟钻孔的瓦斯压力,等压力、无新瓦斯来源补给作为模型的初始条件。

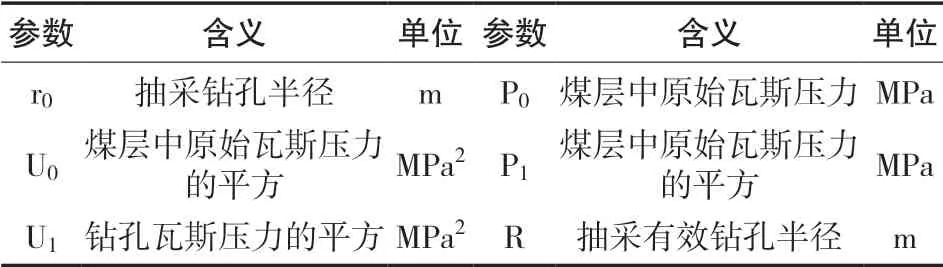

其边界条件为(式中各参数含义如表1):

表1 各参数含义

为简便且准确模拟,整理考察煤层的相关参数(如表2所示),建立的模型如图2所示。

表2 瓦斯抽采相关参数

图2 穿层钻孔瓦斯模型

1.3.2 模拟结果分析

(1)模拟时,设定模型抽采负压25 kPa、抽采时间为7 d,瓦斯压力设定为1.05 MPa,模拟的钻孔直径为65 mm。进行水力冲孔后,在煤孔段形成直径108 mm的洞穴,图3、图4是水力冲孔前后钻孔瓦斯压力变化的模拟结果。从图中可看出,水力冲孔后,形成的洞穴相当于钻孔直径增大,而钻孔直径大小与钻孔有效影响半径的变化满足规律:影响半径与洞穴直径呈正比关系,冲刷后的洞穴直径越大,水力化措施实施后,对抽采半径影响范围有所扩大。冲孔后孔径增大至108 mm,有效影响半径增大1.6倍以上。

图3 原钻孔瓦斯压力分布图

图4 水力冲孔洞穴瓦斯压力分布图

(2)为分析水力冲孔前后对瓦斯抽采的影响效果,模拟钻孔直径94 mm,瓦斯压力设定为 1.0 MPa,分析在抽采时间15 d,钻孔实施水力冲孔与不实施冲孔的条件下,对形成扩大的钻孔周围煤体瓦斯流动规律进行模拟分析,结果如图5所示。

从图5中可看出,抽采15 d以后,在水力冲孔的措施下,冲孔的钻孔周围一定范围内的瓦斯已被抽采殆尽,其周围瓦斯压力也几乎下降到0,瓦斯抽采率基本到达100%;而没有进行水力冲孔时,一定的瓦斯压力仍存在于钻孔周围,抽采钻孔在负压作用下使四周瓦斯源源不断流入,说明钻孔周围瓦斯抽采率比冲孔后低,而且在抽采时间相同的情况下,瓦斯抽放总量也比冲孔后少,充分说明采取水力冲孔措施对提高瓦斯抽采效果是十分有效的。

图5 煤体水力冲孔增透机理

(3)通过MATLAB软件在钻孔抽采时间不同的条件下,考察穿层钻孔进行水力冲孔和不进行水力冲孔的情况下,模拟抽采钻孔的瓦斯压力和瓦斯压力梯度随时间变化的情况并进行具体分析,图6是水力冲孔前后瓦斯压力模拟结果。

图6 抽采15 d,实施水力冲孔与未实施瓦斯压力及梯度比较图

从图6实施水力冲孔与未实施冲孔的情况下,瓦斯压力与梯度变化三维比较图中可以分析得到:在没有进行水力冲孔的情况下,煤层瓦斯压力下降缓慢,而且从开始抽采到抽采15 d,钻孔周围瓦斯压力仍然在2 MPa左右,瓦斯压力变化趋势很小,瓦斯压力下降不是很明显,说明煤层透气性小,瓦斯流动阻力大,说明要继续延长瓦斯抽采时间才能起到一定的抽采效果。反过来说明,在没有实施水力冲孔措施情况下钻孔抽采瓦斯的有效时间短,抽采率低,同时也说明抽采瓦斯量较少;而在实施水力冲孔后,一定范围内,中间钻孔四周煤壁瓦斯压力衰减较快,这主要是因为实施水力冲孔措施后,钻孔四周煤壁的煤层透气性系数增大了几倍甚至几十倍,加快冲孔的钻孔周围瓦斯流动速度,提高了瓦斯排放能力,导致瓦斯压力迅速下降。同时也说明在水力冲孔后,瓦斯抽放的有效时间延长了,也提高了瓦斯抽采率。

2 水力化措施工程试验

2.1 工艺设备

将供水管路与乳化液压裂泵、水箱和沉淀池进行连接,并在管路上安装好压力表、防瓦斯超限装置、喷头等组成水力冲孔系统,工艺施工布置如图7所示。

图7 水力冲孔系统布置示意图

2.2 水力冲孔试验

2.2.1 试验地点概况

水力冲孔试验地点选在潘二矿11123底抽巷内进行。潘二矿位于安徽省淮南市西北部,明龙山以南,淮河以北。井田走向长10.1 km,倾斜宽1.04~3.4 km,井田面积19.7 km。试验工作面位于潘二矿一水平东一采区,东起东一A组煤采区上山,西以设计标高为准,北沿11223上顺槽沿空掘进,南以设计标高为准。上覆11124工作面已回采,下伏1煤无采掘活动。上限标高为-429 m,下限标高为-497 m。工作面可采走向长1345 m,倾斜长160 m。该区域1煤、3煤为突出煤层,煤层倾角平均为12°,1煤厚平均3.5 m,3煤5 m。

2.2.2 11123工作面底抽巷水力冲孔试验一

(1)水力冲孔布置

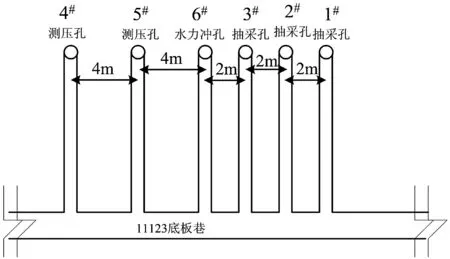

在11123采煤工作面的底板抽采巷内,施工上向穿层钻孔,钻孔必须穿过A1、A3煤层,以抽采卸压瓦斯,对工作面上、下顺槽及工作面消突,钻孔一次穿透A1、A3煤。设计水力冲孔考察方法如下:共布置6个钻孔,其中,1#-3#钻孔设计为抽采钻孔,彼此间距2 m;4#、5#钻孔设计为测压孔,间距4 m;6#钻孔设计为水力冲孔,与各钻孔平行布置。6#孔与3#孔最近,距离2 m;与4#孔最远,间距8 m。钻孔布置情况如图8、图9所示。

图8 潘二矿11123考察钻孔布置平面图

图9 潘二矿11123考察钻孔布置剖面图

(2)效果分析

a.水力冲孔措施实施增大了煤孔的孔径,加大了钻孔四周煤体的透气性

通过理论分析,水力冲孔是利用高压水射流对钻孔的煤体段进行反复冲刷,破碎煤体,从而改变钻孔周围煤层赋存状态,其本质是利用煤体破裂区不断被剥落,形成孔径扩大的圆柱体状洞穴,压力梯度大、应力集中作用于煤体,使煤体难以承载超载应力,从而产生塑形应变形成卸压区,应力集中区慢慢转移至孔壁的深部,也逐渐降低了应力梯度,最终恢复到原始应力区。孔壁四周煤层应力最终重新分布,达到平衡。通过试验,钻孔周围煤体卸压程度与水力冲孔冲出的煤量多少成正比例关系,即煤量被冲出的越多,钻孔四周煤体卸压就更充分。施工完6#考察钻孔后,立即连接水力冲孔系统装置,经过28 h水力冲孔,共冲出的煤量达58.4 t,每米钻孔被冲出2.26 t的煤量,类似于在钻孔内冲出一个直径1.58 m的圆柱体,从而在煤体中形成一个很大的空洞,扩大了卸压范围,有效提高煤层的渗透性和卸压作用。

b.分析煤层抽采效果及影响半径

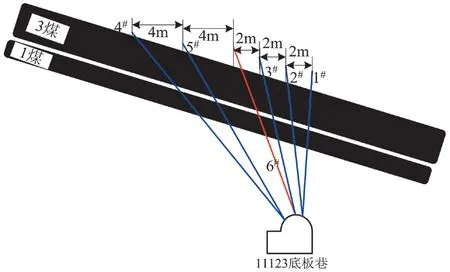

实施水力冲孔后,冲出的煤量及返出钻孔的水,使煤体内孔隙压力发生变化,导致地应力大小发生不一致的变化,最终造成地应力场的变化。 4#、5#考察孔瓦斯压力变化趋势如图10;3#考察孔抽采纯量及浓度变化如图11所示。水力冲孔试验前,4#和5#钻孔瓦斯压力1.35 MPa左右。水力冲孔实施后,4#测压孔压力逐渐下降,最后稳定在1.05 MPa。5#测压孔瓦斯压力逐渐下降到 0.64 MPa,降幅30%以上,有效影响半径达到8 m以上。3#抽采钻孔离水力冲孔钻孔最近(水平间距2.0 m),水力冲孔前瓦斯抽采纯量0.04 m/min,水力冲孔结束后最大抽采瓦斯纯量0.18 m/min,增大了4.5倍;2#抽采孔距水力冲孔4 m,抽采量在冲孔后也增加了1.5倍;1#抽采孔距离6#孔6 m,抽采量在冲孔后增加较少。上述试验结果说明卸压增透效果最充分的是距离6#孔最近的3#抽采钻孔,2#孔也有一定影响,由此可判断影响范围超过4 m。

图10 测压钻孔压力变化趋势图

图11 3#抽采孔抽采纯量及抽采浓度变化趋势图

2.2.3 水力冲孔试验二

(1)钻孔布置

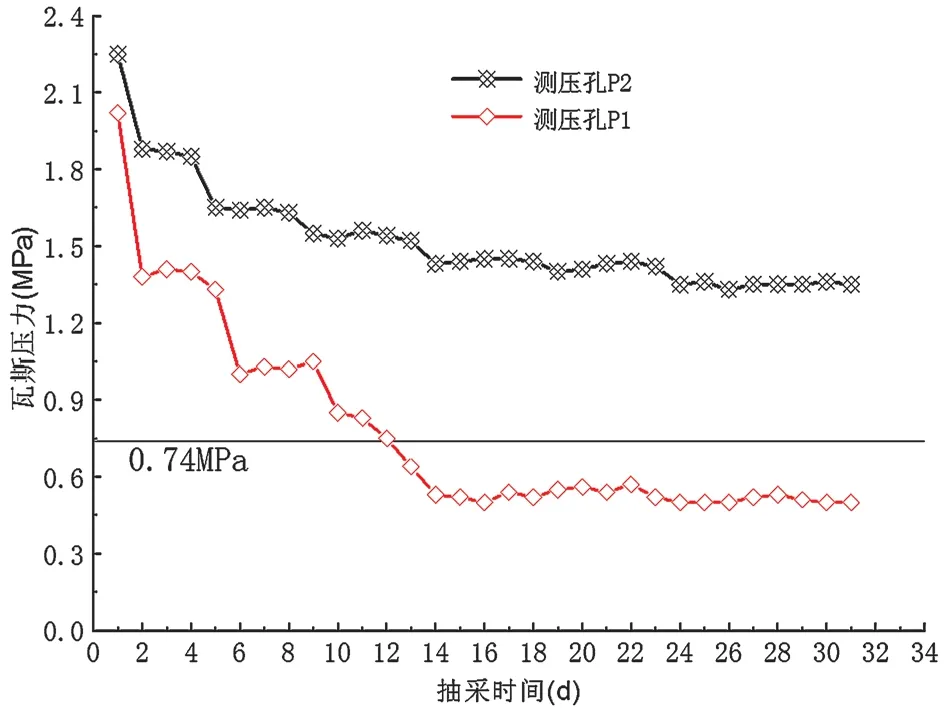

在11123底抽巷,利用穿层钻孔进行试验,钻孔布置模式:考察钻孔终孔间距按5×7 m设置,每组布置8个钻孔,间距7 m。为掩护11123工作面顺槽掘进,应提前在其底板巷施工穿层钻孔进行预抽,为提高抽采效果,在每组钻孔之间施工两个钻孔实施水力冲孔,达到卸压增透强化的效果。抽采钻孔及水力冲孔布置如图12。

图12 11123底抽巷考察钻孔布置示意图

(2)效果分析

a.在钻孔间距中间布置两个测压钻孔P1、P2,考察残余瓦斯压力,布置如图12所示,压力变化曲线考察结果如图13。经分析,在连续抽采的时间段内,P2钻孔瓦斯压力变化小(稳定在1.35 Mpa),说明水力冲孔的实施没影响到P2钻孔;而对于P1钻孔,刚开始采取水力化措施时,瓦斯压力下降速度较快,经过30 d抽采后,压力下降逐渐变得缓慢并趋于稳定在0.52 MPa,比突出指标临界值 0.74 MPa小。因此,抽采时间30 d,钻孔有效抽采半径从4 m增大到5 m。显然,钻孔有效抽采半径和影响范围在采取水力冲孔措施后得到很大提高。

图13 瓦斯压力随抽采时间变化图

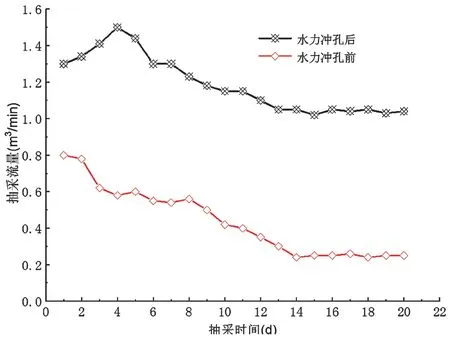

b.瓦斯抽采量变化考察结果如图14。从图中可看出,经过20 d的抽采,未实施水力化措施前,瓦斯抽采量较小(平均仅0.44 m/min,继续抽采后,抽采量逐渐下降至0.25 m/min);实施水力化措施后,瓦斯抽采量明显增大(最大1.5 m/min,平均1.18 m/min),继续抽采后有所下降并逐渐趋于稳定至1.05 m/min,抽采量是未实施水力冲孔的2.68倍,瓦斯抽采效果显著提高。

图14 抽采瓦斯流量随时间变化图

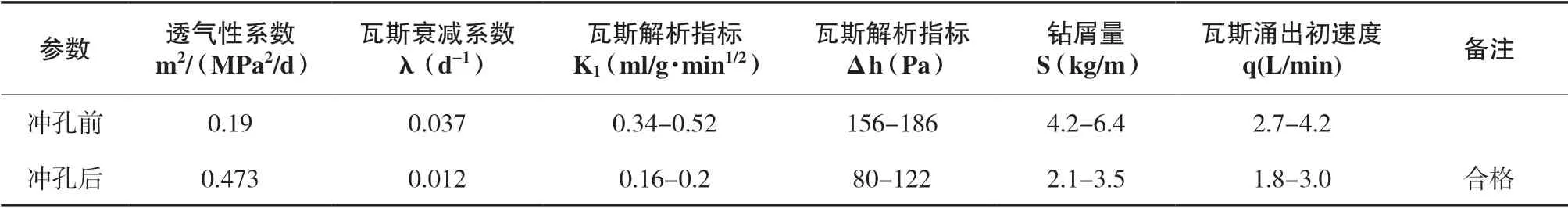

c.煤层透气性系数及突出指标在水力冲孔前后变化如表3所示。

表3 考察煤层透气性系数及突出指标在水力冲孔前后变化表

3 主要结论

(1)在抽采30 d的时间内,实施水力冲孔措施后,钻孔有效抽采半径由冲孔前的4 m提高到5 m,增加了1.25倍,瓦斯有效抽采半径和影响范围得到进一步扩大。

(2)在未实施水力冲时,瓦斯抽采量平均0.44 m/min,而实施水力冲孔措施后,钻孔瓦斯抽采量达1.18 m/min,增大了2.68倍,瓦斯抽采量和抽采效果在实施水力化措施后有了明显提高。

(3)煤体透气性系数在实施水力冲孔措施后增加到0.473,提高了2.5倍,瓦斯衰减系数是原先的0.33倍。水力化措施增加瓦斯预抽量,对降低煤层瓦斯压力和增加煤体透气性都有一定的效果。经测定,突出危险性指标参数得出所有指标都比其突出临界值小,说明实施水力化措施可以使煤层突出危险性大大降低,煤巷的安全掘进可得到有效 保障。