地铁盾构区间下穿有轨电车道床沉降分析

2022-01-17于宏福李海锋

于宏福,高 登, 2,李海锋

(1.北京城建设计发展集团股份有限公司, 辽宁 沈阳 110086;2.西南交通大学 土木工程学院, 四川 成都 610031)

随着我国城市轨道交通迅速发展,城市地铁线网的不断加密,导致地铁下穿或临近既有建构筑物的风险工程逐渐增多,下穿的既有建构筑物种类也越来越多。因为不同类别建构筑物对新建地铁工程的要求也大不相同,不少专家学者针对不同类别工程做了相关研究,例如建筑基础[1]、地下管线[2]、市政桥梁[3]、铁路路基[4-5]、既有隧道[6]等并取得了一定成果。近些年有轨电车在部分城市成为一种新型的交通方式,位于道路中央或绿化地带,所以在城市地铁隧道下穿工程中,不可避免遇到新建地铁区间下穿运营有轨电车情况。因此,有必要进一步分析新建地铁隧道施工对既有运营有轨电车的影响,确保隧道施工安全和既有运营线路的安全。

鉴于此,以沈阳新建盾构区间下穿运营有轨电车为工程依托,结合了经典的Peck沉降曲线和数值模拟的计算方法,预测道床沉降变形,设计了变形控制措施和施工中的应急处理方案,并由现场监控量测数据验证了设计方案的可靠和合理性,可供类似工程提供参考。

1 工程概述

1.1 工程概况

区间左线里程为:K25+185.641—K26+326.117,长1 119.162 m,短链21.314 m;区间右线里程为:K25+185.645—K26+326.117,长度1 140.472 m。区间隧道拱顶覆土厚度约为10.5 m~16.5 m,线间距12.3 m~17.0 m,最小曲线半径450 m,纵断面上呈“V”形坡,最大坡度为22‰,最小坡度为5‰。区间采用盾构法施工,错缝拼装预制钢筋混凝土管片。隧道衬砌采用预制混凝土管片衬砌,采用C50混凝土。衬砌环外径6.2 m,内径5.5 m,管片宽度1.2 m。

既有运营有轨电车1号线的设计速度为70 km/h,线间距5.7 m,路基宽约10 m,埋深约1.9 m,采用无砟轨道结构、整体道床、59RⅡ钢轨。共享路面地段采用满铺式的现浇混凝土道床,如图1所示。

图1 既有运营有轨电车道床结构

1.2 位置关系

在区间右线里程K25+921—K25+931段,盾构隧道下穿有轨电车1号线,该段区间位于平面缓和曲线段,其纵向坡度为5‰。隧道结构与有轨电车平面交角约为90°,竖向距离有轨电车路基最小净距为14.2 m。盾构区间掘进方向由全运三路站始发至高深东路站接收,即由大里程向小里程方向掘进,先进行区间左线施工,区间右线施工后行。区间下穿有轨电车的平面及竖向位置关系分别如图2和图3所示。

图2 区间隧道下穿有轨电车总平面示意图

图3 区间隧道下穿有轨电车竖向位置示意图

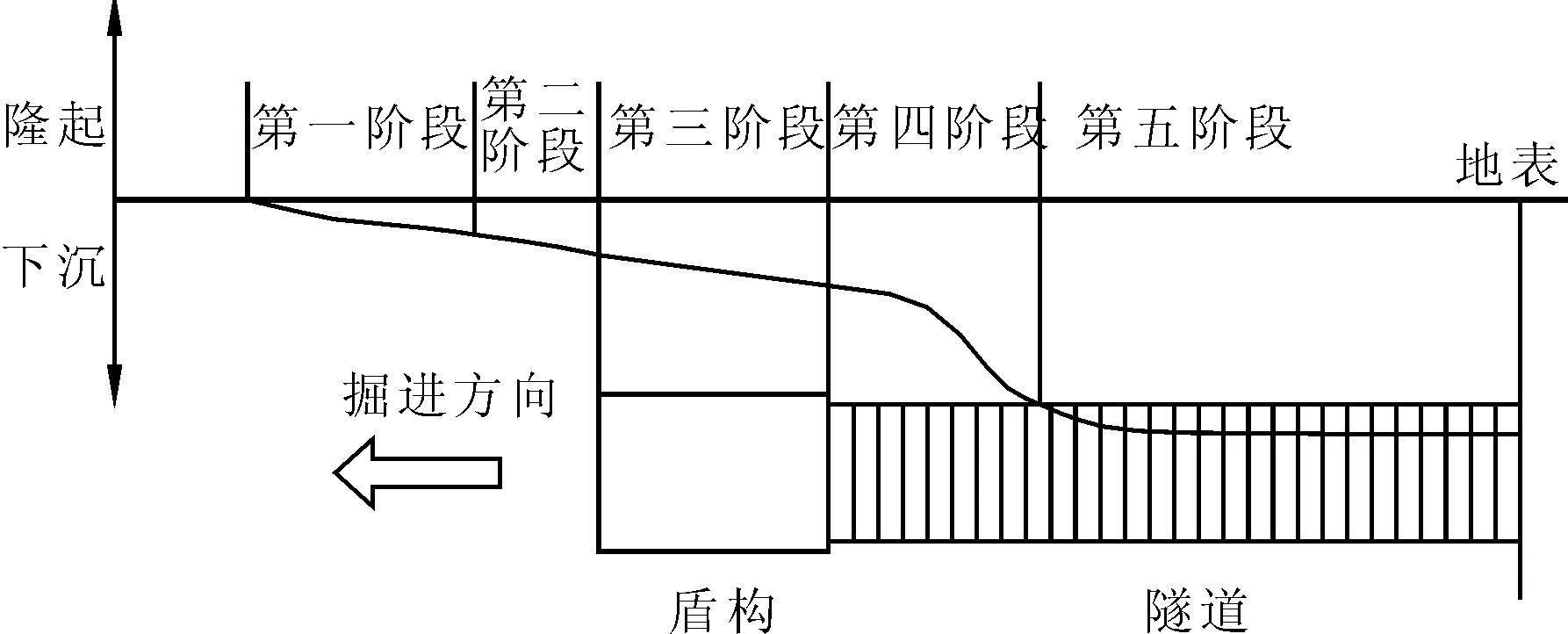

1.3 工程地质及水文地质

本区间位于沈阳市浑南区。地貌类型为浑河冲积平原。沈阳市的第四纪地层相对较厚,其下基岩为前震旦系混合花岗岩体。在勘探度范围内,场地地层主要由第四系全新统和更新统黏性土、砂类土及碎石类组成。区间场地土自上而下分布依次为杂填土、粉质黏土、砾砂,局部为中粗砂或圆砾等。区间主要穿越地层和下卧地层为砾砂层。场地地层物理力学参数如表1所示。

表1 地层物理力学参数

本工点范围内的地下水赋存于中粗砂、砾砂等土层中,按埋藏条件划分,属第四系孔隙潜水。初见水位埋深约为13.70 m~16.40 m,稳定水位埋深为13.90 m~16.60 m,根据多年观测资料,沈阳市地下水位年变幅为0.5 m~2.0 m。

2 盾构施工地层位移的影响及控制技术

2.1 地表横向沉降预测

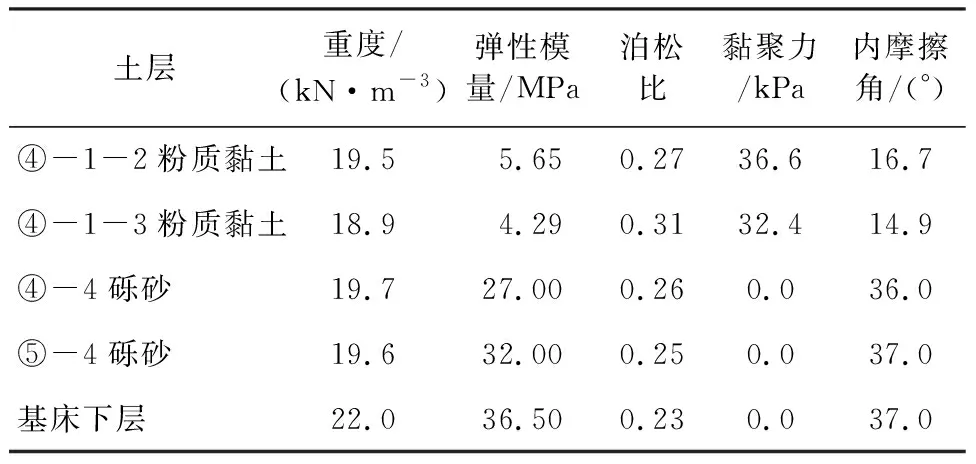

在实际工程中, 预测地表沉降应用最为广泛的为Peck公式[7]。很多学者基于Peck公式做了大量研究表明[8-10],其沉降槽曲线与现场实测曲线形状相似,在隧道轴线正上方可由正态分布曲线近似表示,容易拟合各种情况的地表变形情况,并且计算只需要很少的参数就能确定。隧道上方地表的Peck沉降曲线如图4所示[11]。

图4 Peck曲线示意图

Peck公式的表示如下:

(1)

(2)

(3)

式中:x为计算点距离隧道中心线的水平距离,m;i表示沉降槽的宽度系数,m;A为开挖面积,m2;Z为隧道中心深度,m;φ为隧道周围地层内摩擦角;S(x)为距离隧道中心轴线为x处的地表沉降,mm;Smax为沉降曲线的最大值,且位于隧道正上方;2W表示地表沉降槽的宽度,W≈2.5i。Vl为地层损失率,%,表示单位长度地表沉降槽体积占盾构体积的百分比。

根据地质报告和本工程几何位置关系,内摩擦角φ=36°,盾构隧道半径R=3.1 m,中心埋深Z=19.2 m,参照类似地质及工程选取盾构隧道Vl为1%[12-14]。计算并绘制本工程的Peck沉降曲线如图5所示。

i=15.03 m

图5 Peck沉降曲线

由以上计算得,预测的最大沉降值为8 mm。根据相关规范文件:《城市轨道交通工程监测技术规范》[15](GB 50911—2013)、《普速铁路线路修理规则》(2019版)本工程有轨电车道床沉降值控制标准为10 mm,差异沉降控制标准为0.04%L。由于左右区间双线下穿有轨电车,会造成沉降叠加,但有轨电车道床基础刚度明显强于地层,仍需进一步制定应急预案,避免沉降超限。

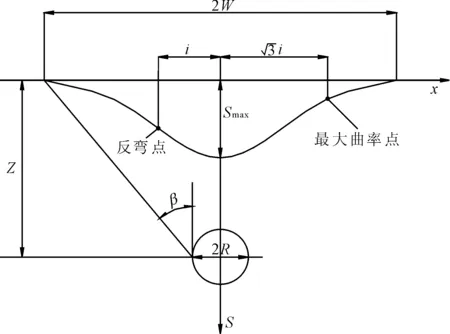

2.2 地表纵向沉降发展过程

盾构隧道掘进过程中,地表的纵向变形主要可以分为五个阶段[16],如图6所示。分别为:第一阶段盾构到达前的沉降;第二阶段盾构到达时,掌子面掘进压力不平衡引起的的沉降或隆起;第三阶段盾构通过时,由盾构和土体之间的摩擦导致土体向构造间隙中移动而引起的沉降;第四阶段管片拼装脱出盾尾后,盾尾空隙引起沉降;第五阶段地层后期固结等残余影响带来的地表沉降。

图6 盾构施工地表纵向变形发展示意图

大量研究及工程表明[17-19],盾构施工过程引起地表沉降和隆起的主要影响因素有:掘进面土压力不平衡、掘进过程注浆不充分、非直线段掘进的超欠挖现象、盾壳与土体间摩擦对地层的扰动等。

2.3 地层变形控制措施

为了保证有轨电车安全运营,以及盾构隧道安全施工,根据以往学者对盾构隧道的相关研究和工程经验[16,20-21],结合现场的施工条件,本工程采取了以下的地层变形控制措施。

(1) 严格控制盾构推进姿态,保证开挖面稳定,减小对地层扰动,严格控制地层损失率不超过1%。

(2) 下穿通过有轨电车道床基础段时,需快速拼装管片,减少盾构停留时间。

(3) 确保同步及二次注浆的注浆量及注浆压力,充填系数控制在2.0~2.5。

(4) 加强监控量测,根据监测数据及时调整盾构掘进参数。

(5) 提前布置0.5 m×0.5 m梅花形袖阀管,当监测达到预警值,立即采用袖阀管地表注浆加固,对道床下方粉质黏土地层进行改良,提高其抵抗变形能力,袖阀管注浆加固方案为:浆液为水泥浆,注浆加固区为盾构单线12 m×12 m,注浆体高2.0 m,上表面距离道床基底2.0 m。

3 盾构隧道下穿施工数值模拟研究

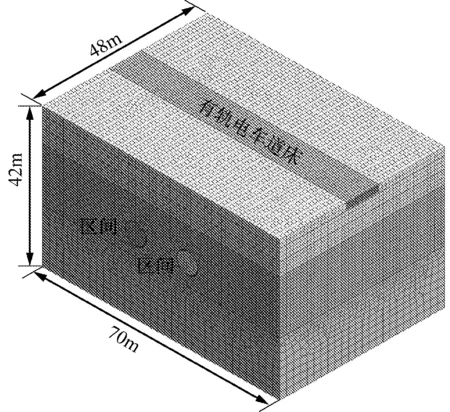

3.1 数值模型

采用MIDAS/GTS建立三维有限元模型进行盾构区间施工过程模拟。模型计算范围向上取至地表,考虑隧道开挖影响范围,模型计算宽度选取隧道洞径的3~5倍,沿区间径向长度取48 m,建立模型尺寸为:70 m×48 m×42 m(长×宽×高)。约束条件为:上表面为自由表面,底部限制竖向位移约束,侧面采用限制水平位移约束。土层和道床结构采用实体单元,区间隧道衬砌及盾构盾壳采用板单元,网格划分采用混合网格单元(四面体和六面体) ,共划分了102 848个单元。计算模型网格划分如图7所示。

图7 计算模型范围及网格划分

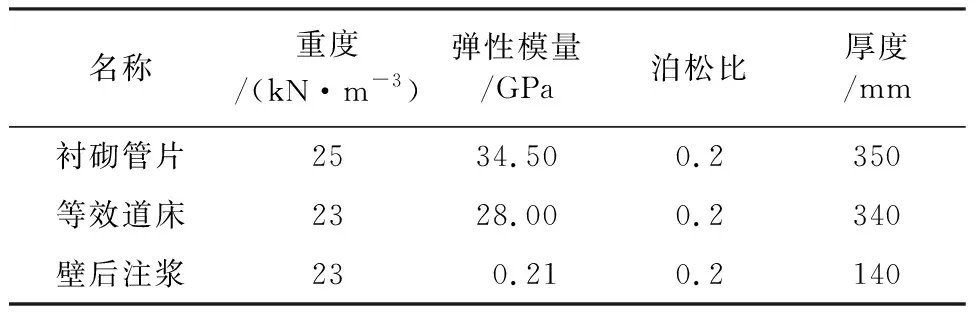

3.2 物理力学参数

假定岩土体为各向同性材料,围岩及有轨电车下层基床采用Mohr-Coulomb弹塑性模型,有轨电车基床上层采用弹性模,以及盾构区间结构、盾构壁后注浆采用弹性模型模拟。对于有轨电车的钢轨和基床上层结构,由于隧道垂直下穿有轨电车,其道床结构及钢轨在该过程中受弯,根据材料力学复合梁[22]及抗弯刚度等效原则设置其参数。等效道床弹性模量按照公式(4)计算。结构的物理力学参数分别详见表2。

表2 结构物理力学参数

(4)

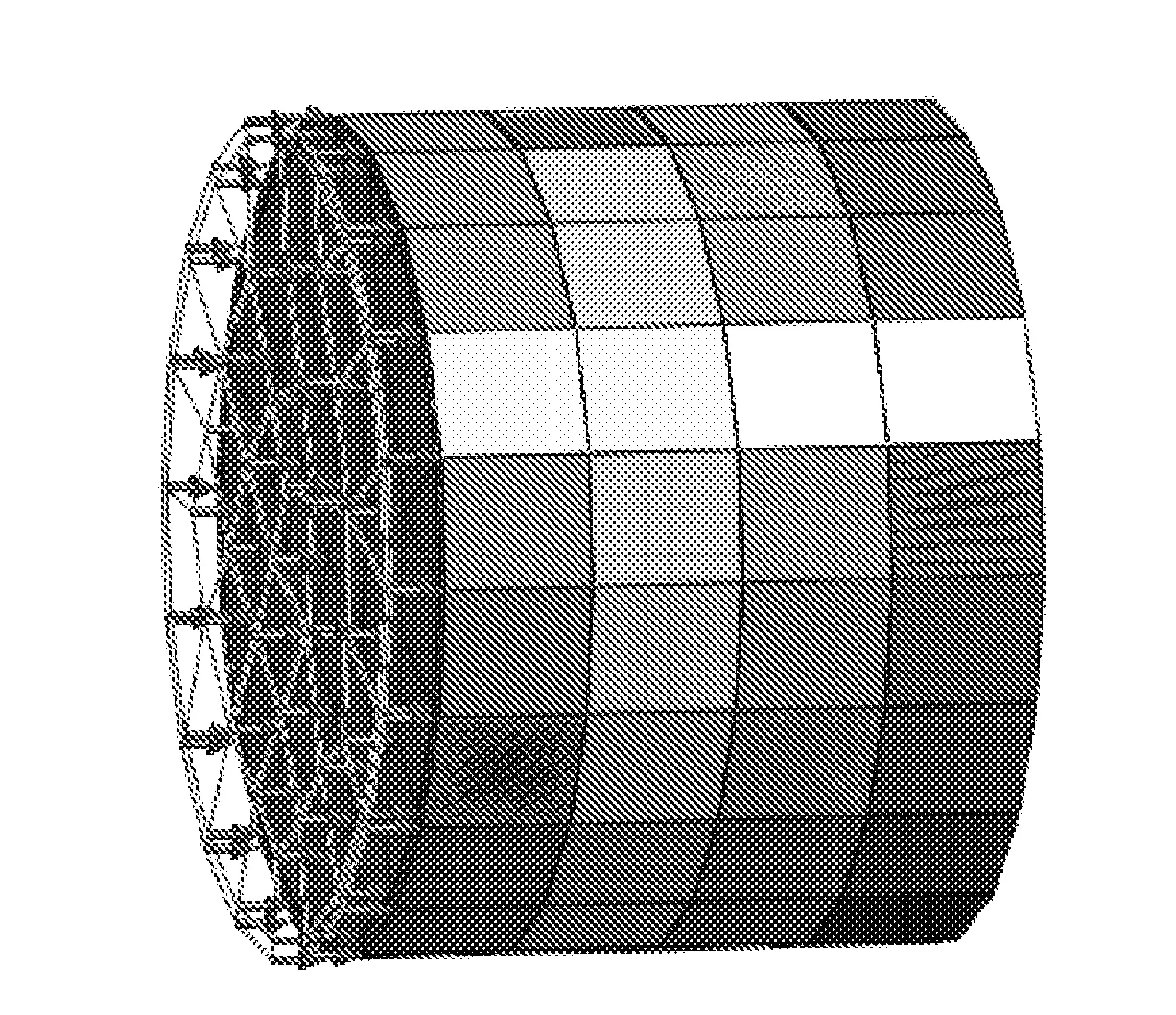

3.3 盾构施工模拟方法

考虑到有轨电车运营与隧道施工之间的相互影响,在有轨电车道床表面施加20 kPa均布荷载。

隧道施工采用土压平衡式盾构机,在掘进过程中,掘进面土压力过小,会使前方土体涌入土仓内,从而造成过大的地表土体沉降;掘进面土压力过大,则会挤压前方土体,使前方地表产生隆起,同时增加切削刀盘的磨损。盾构土仓中的压力必须与掘进面土体的静止土压力平衡以维持掘进面土体的稳定,从而减小对土体的扰动。模型采用盾构中心点位置的静止土压力模拟计算掘进压力,掘进面土压平衡模型如图8所示。

图8 掘进面土压平衡模型

关于盾构掘进时的注浆效果,通过各施工步单元材料参数的改变来模拟衬砌和浆液层的延伸,以及浆液形态的变化。各环的注浆层物理性质参数见表3。

表3 注浆层参数

3.4 数值计算结果分析

3.4.1 道床变形沉降量

根据上节对盾构掘进过程隧道纵向沉降发展的分析,本节选取隧道掘进至道床前、隧道通过道床后,以及完成单线掘进施工时的位移云图进行分析。盾构区间左、右线施工下穿有轨电车过程中,围岩竖向位移以及有轨电车道床基础沉降变化如图9所示。

从图9(a)、图9(b)、图9(c)中可以看出:在盾构区间施工过程中,隧道纵向沉降规律符合文献[16]描述规律,掘进面下穿阶段及管片拼装脱出盾尾阶段引起地表沉降最大。

图9 区间掘进过程围岩及有轨电车道床基础竖向位移云图

在区间左线掘进的过程中,有轨电车道床的累计沉降最大值位置均位于区间左线的正上方,分别为0.29 mm、2.50 mm和3.07 mm。即在区间左线下穿道床基础过程中,最大沉降增量所占比例约为71.9%。

从图9(d)、图9(e)、图9(f)中可以看出:在区间右线掘进的过程中,有轨电车道床的累计沉降最大值位置逐渐向两条隧道中间移动,在区间右线掘进至道床基础前方、盾构掘进面至道床基础后方、最后右线掘进完成时,有轨电车道床基础的最大沉降值分别为3.13 mm、3.81 mm和4.22 mm。即在区间右线下穿道床基础过程中,道床的最大累计沉降增量站右线掘进引起沉降的59.1%。所以在该施工阶段需要特别注意注浆情况确保同步注浆和二次注浆质量。

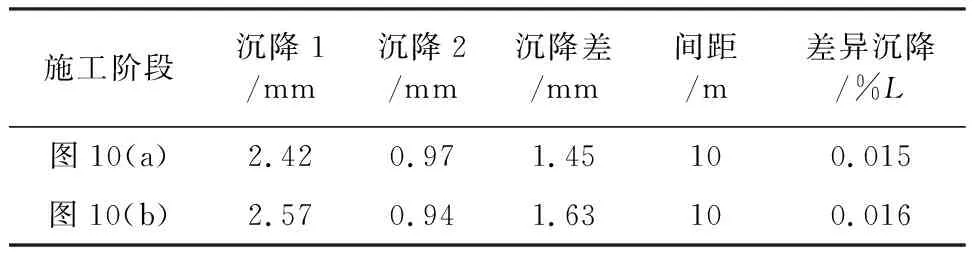

3.4.2 道床变形沉降差分析

分别提取完成左线施工和完成双线施工时的有轨电车道床沉降变形。如图10(a)和图10(b)所示。

图10 有轨电车道床沉降变形曲线

由图10可以看出,在完成左线施工后,道床沉降形成以左线中心对称沉降槽,在完成双线施工后,道床沉降槽中心位置接近两区间中心位置。

差异沉降最大即为沉降曲线斜率大,最大差异沉降为0.016%L,计算结果见表4。

表4 有轨电车差异沉降

4 盾构下穿施工道床沉降监测

4.1 监测点布置

有轨电车道床沉降监测点,依据《城市轨道交通地下工程建设风险管理规范》[23](GB 50652—2011)和《城市轨道交通工程监测技术规范》[15](GB 50911—2013)布置。共设置4个垂直于盾构区间的监测断面(GD1-4)。监测断面的布点范围:距离隧道轮廓外侧3倍洞径内,每个监测断面13个监测点均匀布置。

4.2 实测地表沉降分析

区间左线到达有轨电车道床基础前时间为2021年1月18日,直至双线均穿过有轨电车道床的时间为2021年4月29日,最终新建区间双线盾构完成时间为2021年7月12日。有轨电车道床各个监测断面的实测累计位移变形曲线如图11 所示。

图11 有轨电车道床实测沉降变形曲线

图11可以看出,有轨电车道床4个监测断面的沉降变形略微不同,其原因可能是现场监测误差所引起。由于道床刚度强于自然地层,实测最大沉降值为6.02 mm小于Peck沉降最大值8 mm,使得其预测值略微偏大。施工期间变形发展过程如下:盾构下穿有轨电车前,其道床会因隧道先行位移而产生微小沉降;随后因为左、右线盾构先后下穿,其沉降值大幅度增加,约占最终沉降的60%~70%;最后盾构下穿完成后至区间贯通阶段,可见道床沉降值仍有部分增加,并且可以看出在右线上方道床的沉降增加量大于区间左线上方位置。进一步证实了盾构掘进时,其地表沉降发展过程。实测的道床沉降曲线与单洞隧道的Peck曲线形状类似,但是最终稳定沉降在右线隧道上方有一定程度增加;其中心位置偏于左线区间且不同于模拟计算沉降曲线对称轴位于两隧道中间位置。即说明双线区间施工先后顺序影响其地表沉降槽中心轴位置,先行掘进区间一侧的地表沉降值较大。

5 结 论

本文依托沈阳市新建地铁工程,采用理论分析、数值模拟和现场监测相结合的研究方法,分析了盾构下穿施工对运营有轨电车道床的影响,主要得到以下结论:

(1) 采用Peck沉降曲线预测城市地铁盾构施工下穿有轨电车道床最大沉降值时,由于道床刚度强于自然地层,其预测值略微偏大。

(2) 盾构区间隧道下穿有轨电车道床阶段,其沉降变形所占比例最大,约为最终累计沉降的60%~70%。

(3) 双线盾构区间地表沉降槽中心轴偏向于先行掘进区间,先行掘进区间一侧的地表沉降值较大。

(4) 新建盾构区间隧道下穿有轨电车道床工程,建议采用Peck沉降曲线和数值模拟相结合的方法预测道床沉降变形,加强盾构掘进下穿阶段的监控量测,并提前设计风险防控和应急处理方案。