HPU褐煤气流干燥的数值模拟研究

2022-01-17邰世康刘舒予李晓楠宋岳李阳王顺洁曾杨

邰世康,刘舒予,李晓楠,宋岳,李阳,王顺洁,曾杨

(1.中国神华国际工程有限公司,北京 100007; 2.中国矿业大学(北京)化学与环境工程学院,北京 100083; 3.中国中化股份有限公司,北京 100031;4.北京精信嘉业建筑咨询有限公司,北京 100071)

0 引言

针对褐煤高挥发分、高水分的自身特点,选用直管式气流干燥器对褐煤进行干燥是较为常用的方法[1-2]。气流干燥通过气流运输,高温干燥褐煤颗粒,是一种高效、连续、固体流态化的干燥方法。气流干燥褐煤过程是传质与传热相互耦合的过程,因为褐煤会被气流干燥器干燥,蒸发大量的水分。因此,合理优化褐煤的干燥过程,正确认识气流干燥褐煤的原理,不仅可以节约大量燃料,还可以减小生产成本及减少环境污染[3]。

如何合理使用褐煤资源已经成为全球很多国家研究开发工作的重中之重,特别是在褐煤的加工、转化技术方面投入了大量的精力。当今合理利用煤炭资源研究的新方向之一就是褐煤的高效清洁利用。褐煤干燥提质利用技术的多项优点一定能让其在今后的能源领域大放异彩。但是我国目前缺少对褐煤干燥提质技术的基础理论研究的足够重视,投入资金不足,还有不少技术难题需要尽快探索,例如:褐煤干燥技术的原理、干燥特性参数的规律变化、褐煤热干燥自身动力学以及气流干燥管的操作参数等,而这些则对高温干燥褐煤之后产品质量有本质的影响[4-5]。

褐煤脱水热压提质(HPU)技术是中国矿业大学(北京)与神华集团共同研究开发。该工艺可去除煤中80%的水分,提高发热量,同时由于热压作用颗粒的孔隙率降低,比表面积减少,而且煤分子的侧链含氧官能团减少,对吸复作用存在一定程度的抑制。依托HPU中试试验线,通过对气流干燥器中褐煤颗粒进行干燥过程的分析,基于FLUENT14.5构建褐煤气流干燥的三维几何模型,运用数值计算方法模拟褐煤的气流干燥过程并结合HPU褐煤干燥过程中试试验,确定了最佳气流干燥管模型、最佳入口烟气速度,进一步探究颗粒质量流量、烟气温度与干燥后颗粒水分之间的数量关系,优化了气流干燥器的操作参数,为提高褐煤气流干燥的效率,减低能耗和工艺成本提供技术理论指导。

1 HPU技术工艺及模拟结果

1.1 HPU工艺流程

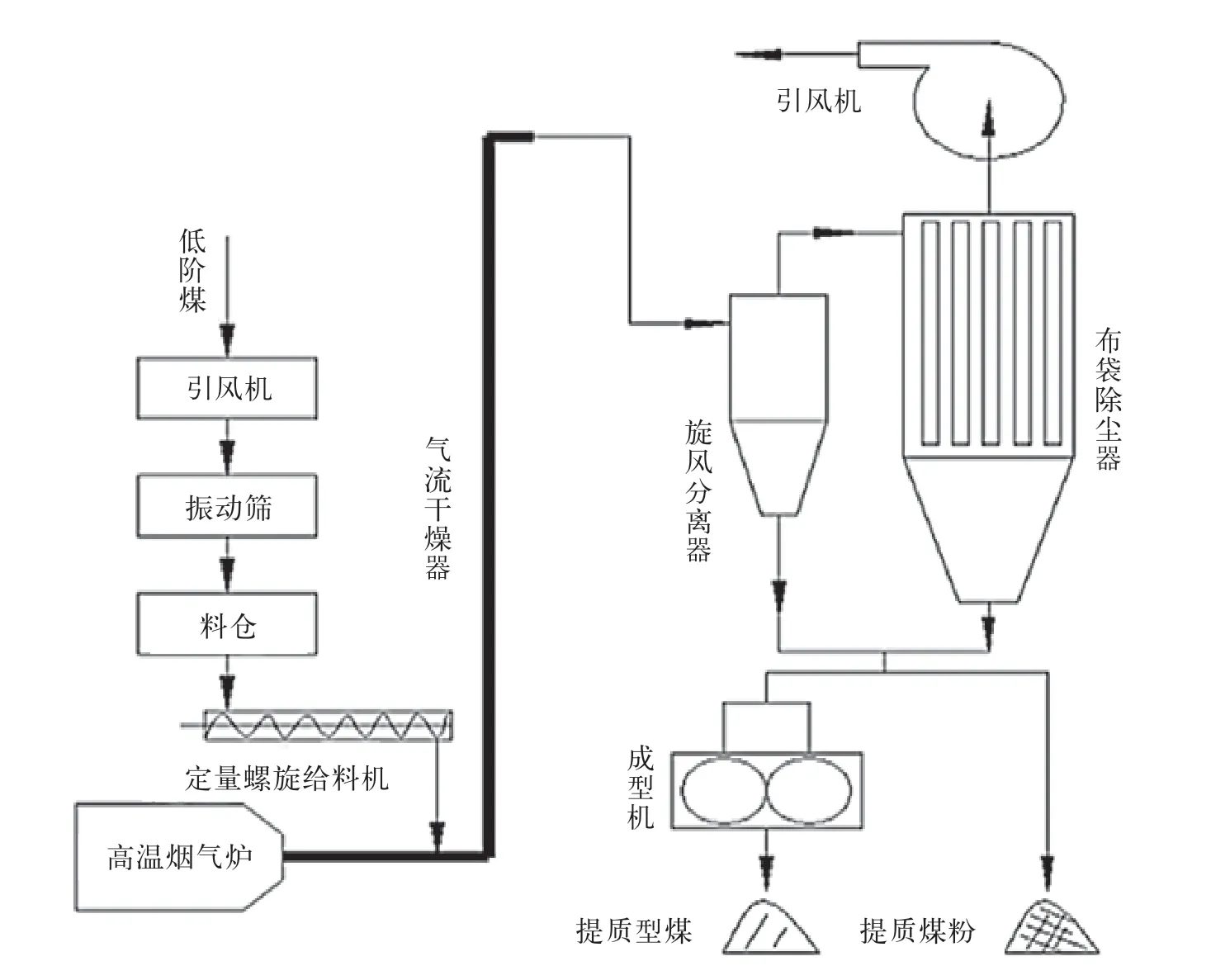

HPU中试试验线的工作流程如图1所示,低品质煤经破碎,达到工况粒径之后由螺旋给料机进入干燥管,然后由700 ℃高温烟气炉产生的高温烟气裹挟通过直管式气流干燥管,这一过程中,完成高温烟气与褐煤颗粒间的传热作用,接着气固两相流通过旋风分离器,完成气固分离。气流和细小粉尘通过布袋除尘器,气流由引风机排出,细小粉尘和褐煤颗粒可以通过成型机加工成型煤也可直接得到提质煤粉[6]。

由图1可知,HPU工艺流程是:经过备煤系统破碎之后的褐煤与从高温烟气炉中引出的高温烟气混合,通过粉煤直管式气流干燥装置进行热量交换,最终用高压对辊成型机成型挤压。在直管式气流干燥管中,高温热烟气与褐煤颗粒在气流管中混合接触,进行传热过程,降低褐煤的水分。在高温热烟气的作用下,褐煤中脱除的水分以蒸汽的形式与烟气混合,故此过程可看为气固两相流[7]。

图1 HPU中试试验线流程图

1.2 FLUENT模拟结果分析

1.2.1 FLUENT模型求解

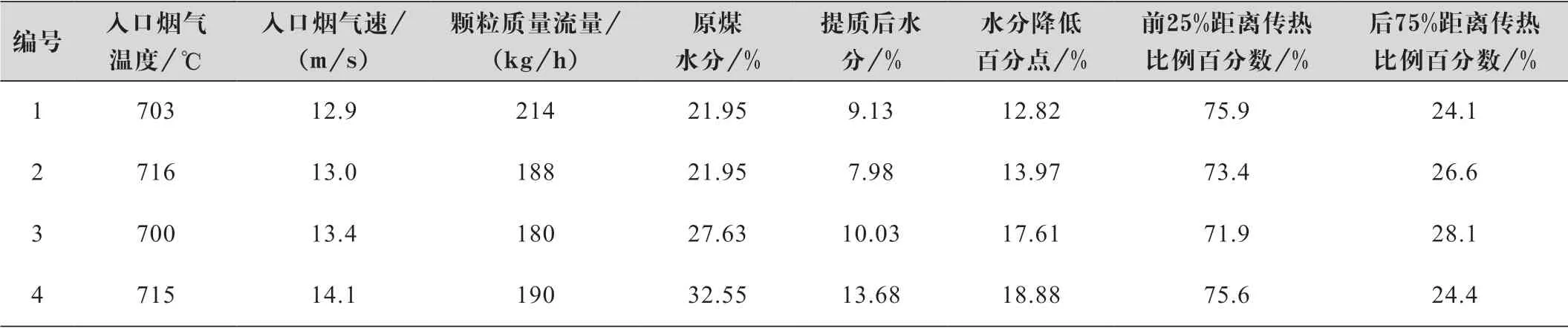

模拟的实际工况如表1所示,高温烟气的入口温度为700 ℃(973 K),入口褐煤颗粒温度为常温25 ℃(298 K)。褐煤被破碎为3 mm以下的颗粒,平均粒度为1.2 mm。

表1 褐煤与热烟气的物理参数

采用速度为绝对速度、三维双精度,压力基求解器,时间为非定常一阶隐式,并考虑重力场的影响。湍流模型采用上文所述的标准k-ε双方程模型,参数保持默认,由于干燥过程涉及传热故必须激活能量方程[8]。

DPM模型中将褐煤看作惯性颗粒(INERT)。颗粒尺寸分布为常数1.2 mm,入射类型为面射流源,将烟气入口设定为入射面,总共的入射时间设定为1 s。颗粒入口温度为25 ℃。因为要考虑湍流对颗粒运动的影响,故湍流扩散项选择了上文所述的“随机游走模型(discrete random walk model)”,颗粒的曳力选项选择spherical模型。模拟时考虑了颗粒相的运动对流场的影响,颗粒受到的力有曳力、重力以及热泳力,同时使用了非稳态的颗粒跟踪方法。压力速度耦合求解器选用SIMPLE格式,动量方程及能量方程采用二阶迎风格式,湍动能、湍动能耗散方程采用一阶迎风格式进行离散[7]。关于模型的建立及相关参数设置详见参考文献[9],以直流弯管为模拟对象,此气流干燥管水平长2 m,高8 m,管道直径0.15 m,总长10.47 m。设定模拟初始值为颗粒总入射时间为t射流为1 s,入口烟气速度v为20 m/s,入口烟气速度T烟气为700 ℃,颗粒质量流量q为500 kg/h。

1.2.2 颗粒停留时间分析

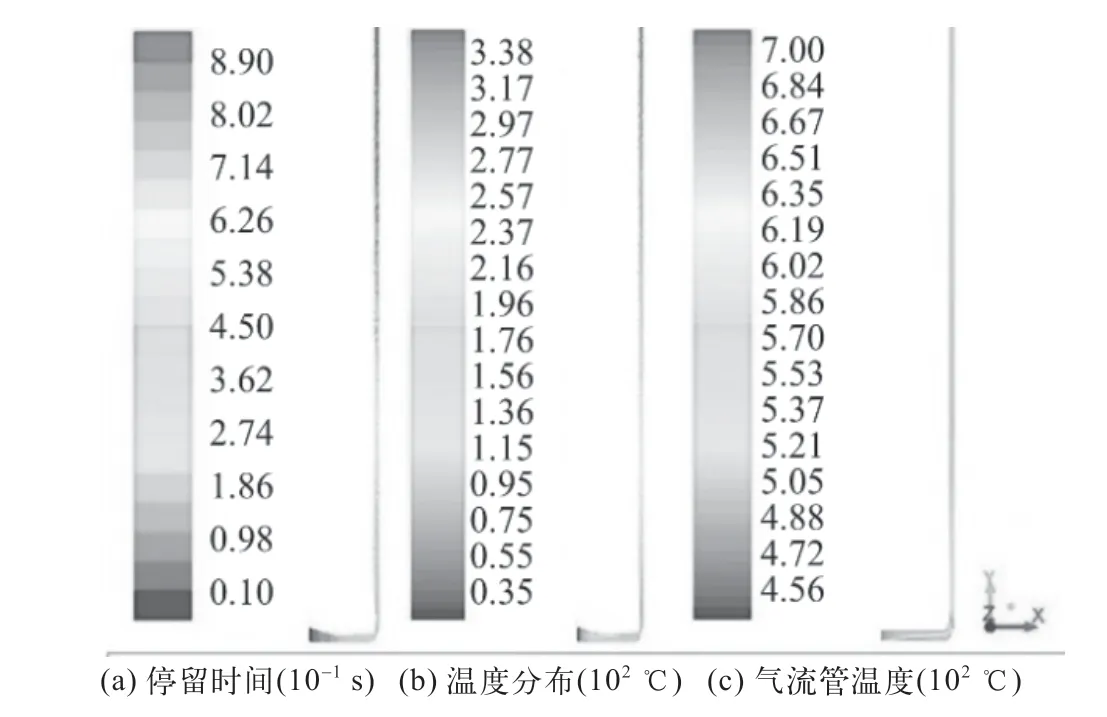

如图2所示,由图2(a)可知,气流干燥管中0.89 s时颗粒到达气流干燥管的最高端,开始逃逸,之后干燥后颗粒不断从出口流出,通过计算机模拟迭代分析得到2.25 s时气流干燥管中颗粒几乎为零,可以看作全部逸出,颗粒在干燥管中的停留时间在0.89~1.25 s之间,取其平均值1.07 s作为参考标准[4]。

图2 0.9s时颗粒停留时间、温度分布及气流管温度分布图

1.2.3 温度场分析

由图2(b)可知,颗粒的最高温度在干燥管出口处为338 ℃,而颗粒运动到气流弯管处的温度已经达到170 ℃。通过迭代模拟图像颜色变化,可以相应得到在某一时间点气流干燥管各个位置处颗粒温度,进而找出颗粒温度随气流管位置变化的规律。由图2(c)可以看出颗粒与高温烟气在气流管的水平段各自温度变化明显,气流管后半段换热作用减缓,温度变化减小[7]。

1.2.4 压力场分析

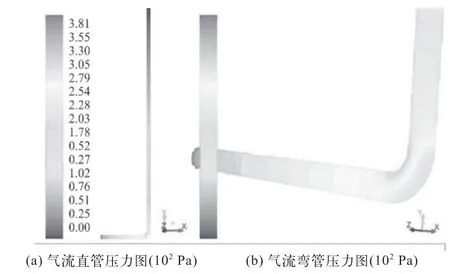

如图3所示,由图3(a)可知压力最大值处于气流干燥管的进口处为381 Pa(除去大气压),最小值位于出口处为标准大气压,原因为该系统可简化成为一个动压气力输送装置,在弯管处和上升管段被烟气运送的颗粒过程中会损失一定的压力(如粒子进入、加速和局部压头损失),所以在整个干燥过程中高温烟气的压力是逐渐下降的。引风机在整个系统的尾部可将烟气抽走,完成后续操作步骤。由于弯管处内侧气流速度较大,根据伯努利方程,弯管内侧压力相比外侧小得多,从图3(b)中可得到验证。

图3 1 s时气流管压力图

1.2.5 速度场分析

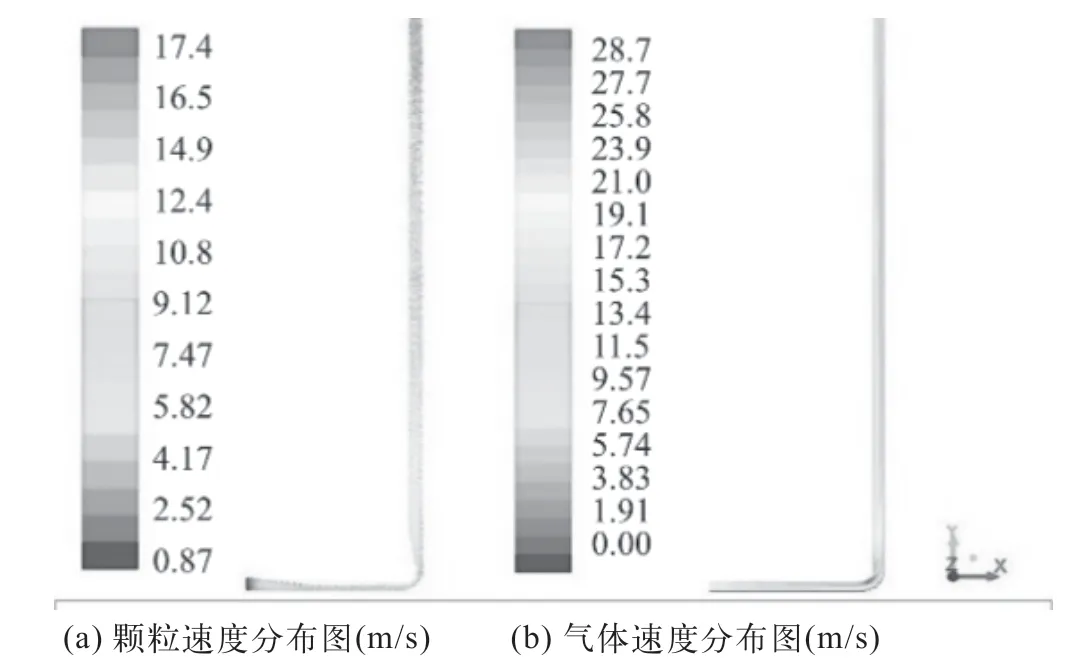

如图4所示,从图4可以看出高温烟气在弯管处的流动较为复杂,对竖直部分管的流动状态存在较大影响。高温烟气在弯管内侧速度较大,而靠近外侧流速则偏小。烟气对颗粒输送作用明显,在气流管的前半段颗粒加速显著,之后颗粒速度随烟气逐渐增加,出口处达到最大值。

图4 褐煤颗粒入射1 s时速度分布图

2 HPU褐煤气流干燥模拟与中试实验验证

2.1 HPU褐煤气流干燥中试实验结果

HPU褐煤气流干燥中试实验结果如表2所示。

表2 HPU褐煤气流干燥中试实验数据

2.2 气流干燥管类型对颗粒干燥影响

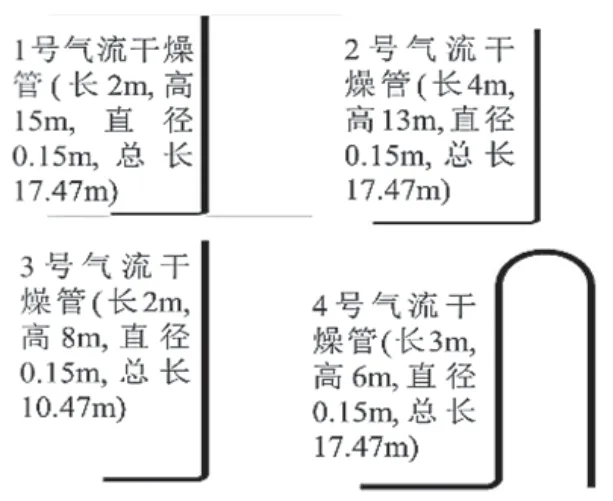

2.2.1 气流干燥管类型

设计了4种不同类型的气流干燥管,如图5所示。

图5 不同型号气流干燥管

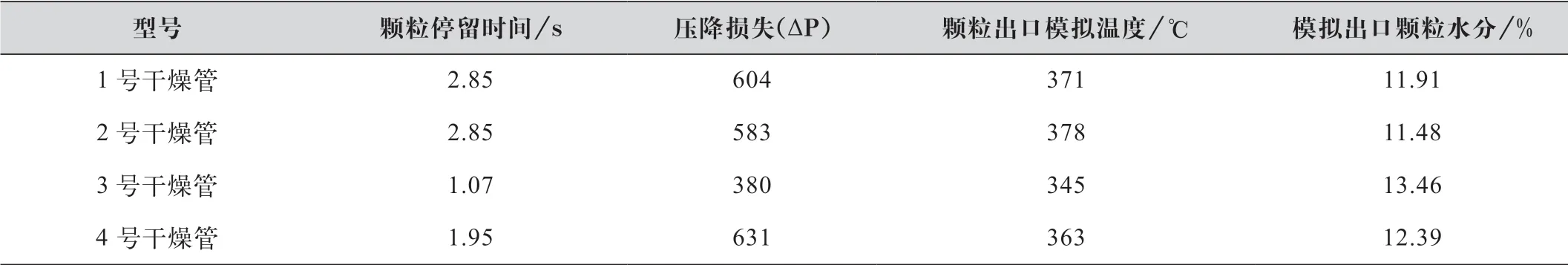

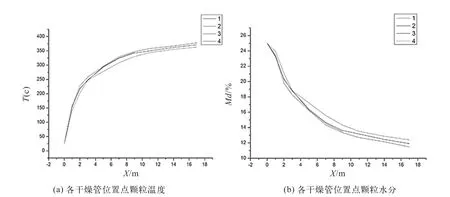

2.2.2 气流干燥管对颗粒温度和水分的影响

中试试验数据如表3所示,气流干燥器运行系统中,不同阶段颗粒与高温烟气传热量比例变化较大,各阶段传热比例与模拟结果较为一致,如图6所示。气流干燥管前25%距离的传热量约占总交换热量的75%左右;剩余25%热量交换完成在干燥管后75%距离。这种比例在各个型号气流干燥管运行过程中变化不大。

表3 各气流干燥管颗粒q=500 kg/h,v=20 m/s,T烟气=700 ℃参数

图6 各干燥管位置点的颗粒温度和水分变化

由表3可知,1号与2号干燥管总长相同,颗粒停留时间相同,同时2号干燥管相对1号干燥管因为高度低所以压降损失较小,两者的颗粒出口温度相差1.9%,模拟出口水分相差0.43%。总体而言,两者各项参数较为一致。1号干燥管参数与4号干燥管参数相比较,两者的颗粒出口温度相差2.2%,模拟出口水分相差0.48%,说明高温烟气与颗粒的热交换作用结果相近。由于1号干燥管高度接近4号干燥管两倍,颗粒在重力作用下停留在1号管中的时间明显增长,4号管后段存在U型弯管增加了其压降损失。1号干燥管参数与3号干燥管参数比较,由于干燥管后段气固两相换热减缓,速率降低,所以两者的颗粒出口温度相差不到10%,模拟出口水分相差仅1.6%。其中3号管总长度仅为1号管长度的60%,3号管颗粒停留时间也只有为1号管时间的55%左右。结合气流干燥特点,从节约建材,充分利用厂房空间的角度考虑,选用3号管的优势较大。若需要改变烟气出口方向,则可考虑U型气流干燥管。

2.3 入口烟气速度对颗粒干燥影响

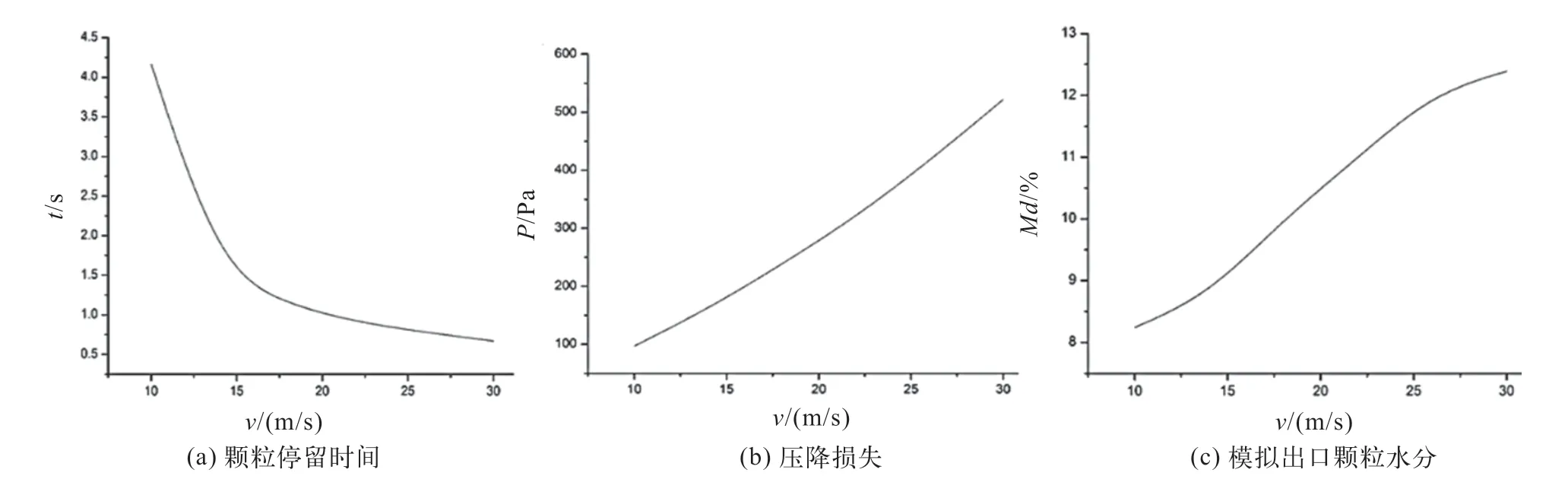

3号气流干燥管q=200 kg/h,T烟气=700 ℃,t射流=1 s条件下,入射烟气速度与颗粒停留时间、压降损失及模拟出口颗粒的关系如图7所示。

由图7(a)可知,曲线大致分为两个阶段,在入口烟气速度为10~15 m/s时,随着速度增大,颗粒在干燥管中的停留时间急剧下降,而当入口烟气速度达到20 m/s后,颗粒在干燥管中停留时间变化减缓。图7(b)可看出管中压降跟入射速度的大小基本成正比,随着入口烟气速度的增加,管中产生的压力损失不断增大。其中曲线变化大致分为两个阶段,入口烟气速度为10~20 m/s时,管中压力损失降增长缓慢,之后每提高单位入口烟气速度产生的管中压力降更大。从图7(c)可以看出颗粒干燥后水分与入口烟气速度(15~20 m/s)成正比,该阶段随着入口烟气速度的增加,干燥后颗粒水分不断增大。而曲线两端变化较为平缓,水分随速度变化较小。结合表3中试数据,气流干燥褐煤颗粒q=200 kg/h,T烟气=700 ℃,v为13 m/s条件下褐煤最终水分降低15%左右,与模拟数据较为一致,具有一定可信度,从而延伸计算模拟出各个速度条件下褐煤干燥水分,部分误差可能是管径长短影响导致。综合入口烟气速度与颗粒停留时间、压降损失,模拟出口颗粒水分之间的关系,尽量采用使颗粒停留时间短、压降损失小、干燥后颗粒水分低的入口烟气速度,所以取入口烟气速度为20 m/s对整个气流干燥工艺较合适。

图7 入射烟气速度与颗粒停留时间、压降损失及模拟出口颗粒的关系

2.4 质量流量对颗粒干燥影响

3号气流干燥管v=20 m/s,T烟气=700 ℃,t射流=1 s条件下,褐煤颗粒质量流量与颗粒停留时间,压降损失,颗粒模拟温度及模拟出口颗粒水分的关系如表4所示。

由表4可知,在入口烟气速度20 m/s条件下,不同质量流量的煤颗粒在同一气流干燥管中停留时间始终保持在1.10 s。说明颗粒在气流干燥管中的停留时间并不随质量流量的大小而变化,只与入口烟气速度大小相关。管中压降跟入射质量流量基本成正比,随着质量流量的增加,管中产生的压力损失不断增大。气流干燥后颗粒水分与入口颗粒质量流量基本成正比,随着颗粒质量流量的增加,颗粒出口温度不断降低,计算得到干燥后颗粒水分不断增大。

表4 3号气流干燥管v=20 m/s,T烟气=700 ℃参数

2.5 入口烟气温度对颗粒干燥影响

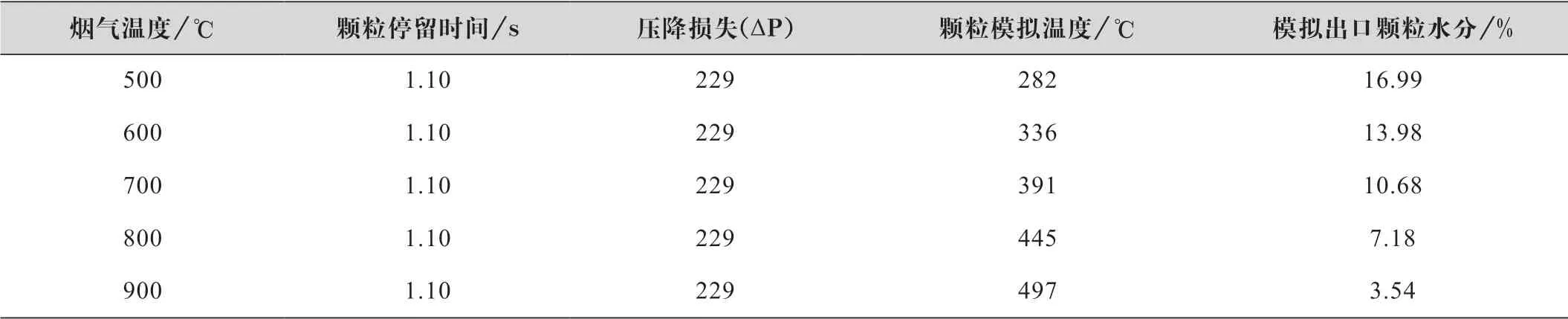

3号气流干燥管q=200 kg/h,v=20 m/s,t射流=1 s条件下,入口烟气温度与颗粒停留时间,压降损失,颗粒模拟温度及模拟出口颗粒水分的关系如表5所示。

由表5可知,在q=200 kg/h,v=20 m/s条件下,不同的入口烟气温度对颗粒停留时间和压降损失没有明显影响,褐煤颗粒在3号气流干燥管中的停留时间均为1.10 s,压降损失均为229 Pa。

表5 3号气流干燥管q=200 kg/h,v=20 m/s 参数

3 结语

本文建立褐煤气流干燥过程模型进行气流干燥的初步模拟,对颗粒停留时间、温度场、压力场、速度场及出口颗粒水分模拟分析,进而改变干燥器模型、入口烟气速度、颗粒质量流量、入口烟气温度等操作参数研究模拟对颗粒干燥的影响,得到了气流干燥的最佳干燥器模型、入口烟气速度值和最佳运行参数,总结了颗粒质量流量和入口烟气温度对颗粒干燥水分的影响。研究得出以下结论:

(1)在气流干燥管的前25%长度部分高温烟气与褐煤颗粒发生了剧烈的传热作用,烟气温度变化巨大,褐煤颗粒迅速升温;在气流管后段,两相温度的变化较为缓和,逐渐降至最小;

(2)干燥气流管中的压降损失与入口烟气速度、颗粒质量流量分别成正比关系。颗粒质量流量一定条件下,入口烟气速度越大,干燥管中压降损失越多。入口烟气速度一定条件下,颗粒质量流量越大,干燥管中压降损失越大。弯管附近处靠近入口端壁面压力值比远离端压力小;

(3)当入口烟气速度达到20 m/s后,气流干燥弯管中颗粒停留时间降速减缓,综合考虑产生的压降损失以及HPU实际工业生产,建议气流干燥管采用的入口烟气速度为20 m/s;

(4)干燥后颗粒水分与入口烟气温度、颗粒质量流量都成一定比例关系。颗粒质量流量一定时,干燥后颗粒水分与入口烟气温度成反比。入口烟气温度一定时,干燥后颗粒水分与颗粒质量流量成正比。