140 万t/a 液相柴油加氢装置低负荷运行总结

2022-01-17刘肱臣王付玉

刘肱臣 韩 昊 王付玉

中国石油长庆石化分公司运行四部 陕西咸阳 712000

140 万t/ a 柴油加氢装置采用SRH 液相加氢技术,以直馏柴油和催化柴油的混合油为原料,生产国Ⅵ柴油,年设计加工规模140 万t、开工时数8400h、操作弹性60%~110%。2020 年初受新冠疫情影响,市场需求严重萎缩,装置低负荷运行,接近设计加工量下限,严重威胁装置安全运行。本文对140 万t/ a 液相柴油加氢装置低负荷运行总结,探讨液相柴油加氢装置在低负荷运行的可行性。

1 低负荷运行存在的风险

1.1 原料系统

原料系统存在加工量过低、原料罐液位过低、机泵抽空、损坏设备、进料泵偏离操作范围、机泵振动过大、可能发生泄露等风险。

1.2 反应系统

反应系统存在加热炉偏流、流速过低、停留时间长、炉管超温等风险。进料过低使原料在催化剂床层上分布不均,出现偏流、局部反应激烈、结焦、催化剂活性下降、反应器压降增加等现象。

1.3 分馏系统

分馏系统存在进料量不足、操作紊乱、产品质量不合格、管线设备腐蚀加剧、泄露等现象。

2 低负荷运行应对措施

2.1 原料系统调整

在操作过程中将加工量降至设计值的70%,采用改部分产品循环至原料罐维持操作,适当调整进料泵出口返回阀,使泵出口流量在最佳操作范围之内。

2.2 反应系统调整

根据原料性质变化,在满足产品质量的前提下,降低反应苛刻度和反应温度,密切关注反应器床层压降,定期对原料性质分析,调整加热炉操作,确认加热炉管壁温度不超过设计值。

2.3 分馏系统调整

调整汽提塔蒸汽量、分馏塔塔底温度,保证回流比,确保产品合格。根据新的工况重新核算注水量、助剂量,确保腐蚀情况可以被控制。

3 运行情况分析

3.1 原料油性质及加工量变化

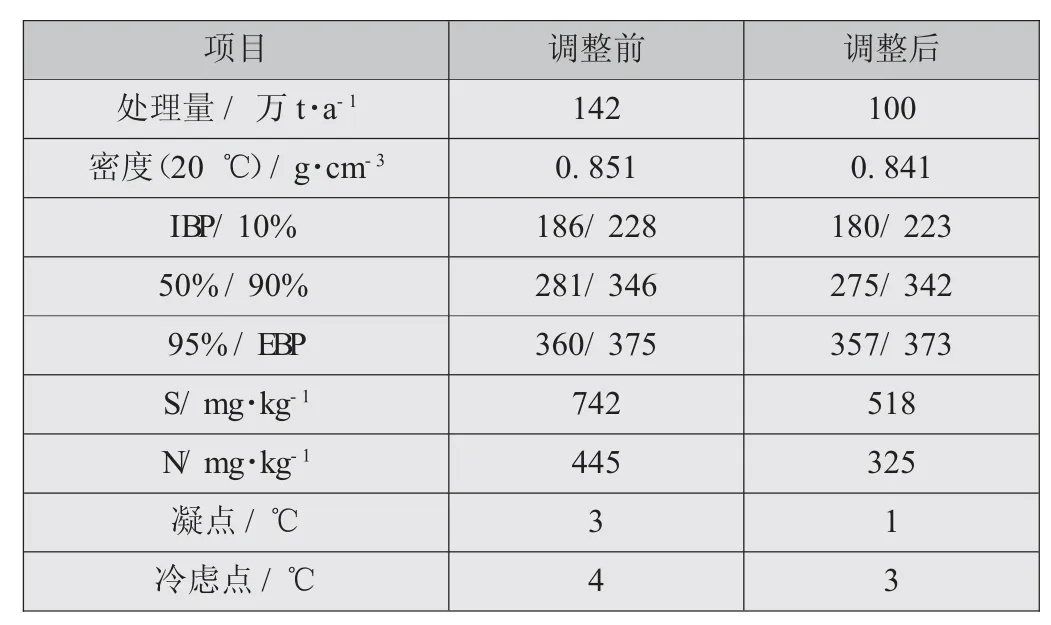

加工量降至接近设计值70%、部分产品改至原料罐,解决了原料不足的问题,原料油性质变化明显,馏程变轻,硫、氮杂质含量下降。调整前后原料油加工量及性质变化见表1。

表1 调整前后原料油加工量及性质变化

3.2 主要操作参数变化

加工量降低后,原料性质变好,反应苛刻度下降,R102 入口反应温度下降7℃,反应器压差无明显变化。汽提塔汽提蒸汽量下降500kg/ h,反应产物中轻组分增加,为保证产品闪点合格增大石脑油外甩量,分馏塔底温度有所上升。各注水点注水量下降。调整前后各装置的主要操作参数变化见表2。

表2 调整前后各装置的主要操作参数变化

3.3 产品质量及收率变化

低负荷运行期间,精致柴油产品质量合格,反应深度和轻组分含量增加,精制柴油收率下降,石脑油、干气收率上升。调整前后产品质量及收率变化见表3。

表3 调整前后产品质量及收率变化

4 结论

液相柴油加氢装置在接近70%的低负荷工况下,可以通过改部分产品至原料罐、降低反应苛刻度、调整操作,使产品质量合格,保证装置安全运行。低负荷运行时,反应深度有所增加,产品精制柴油硫杂质含量下降,但精制收率有所下降。要适当增加石脑油抽出量,确保精制柴油闪点合格。