英深306- 1 井氮气钻井施工技术分析

2022-01-17王方

王 方

中国石油集团长城钻探工程有限公司钻井二公司 辽宁盘锦 124000

氮气钻井技术是一种以惰性气体氮气作为钻井流体的欠平衡钻井技术,可以增加油气产量、提高机械钻速、避免恶性井漏和压差卡钻,还能在钻进油气层井段时做到零污染,可以及时发现和保护低压、低饱和、低渗透率油气层,提高油气井单井产量,在石油的开发和加工中发挥着重要的作用[1]。目前,该技术在我国石油勘探行业兴起,取得了明显的经济技术成果。结合国内外应用情况,综合考虑氮气钻井的特点发现,与常规钻井相比,氮气钻井具有避免井漏的独特优点[2]。传统的钻井技术不能平衡钻井中的负压,导致液柱压力过高,甚至出现井漏,对地层造成严重损害,给储层带来不可逆转的伤害。而氮气钻井可以利用负压消除作用消除固相和液相的压差,大幅度降低液柱的压力,增加钻井的效率[3]。

1 氮气钻井施工技术设计

1.1 氮气钻井设备布局与安装

氮气钻井设备分为井口密封设备和地面氮气钻井设备两种,钻井的底座、油井的高度等需要预先进行优化设计[4]。其中地面制氮设备主要包括空压机、制氮机和增压机等,由于井场、农田等区域的地质条件不同,在进行钻井之前必须合理地进行地面布局。氮气钻井设备主要由空压机、膜式制氮机、增压器及相关配套设备组成,空压机可以压缩空气,通过膜式制氮机后,将具有一定纯度的氮气送至增压器中,并在增压器出口连接立管[5]。氮气钻井中的氮气置换量大,因此必须同时增加空压机、氮气发生器等增压设备来实现置换。现场需要根据设备的运行和连接方式,布置氮气钻井设备。将单空压机、增压器和制氮机独立于氮气钻井系统,增加设备维修应急通道空间,将设备高压区和低压区分开隔离。根据上述原则,设计了氮气钻井的布置方案:方案一,将单列机、空压机、制氮机和增压机设置在一条直线上,将另外的设备布置在管道的一侧。该方案可以轻松更换拆卸设备,方便人员撤离。缺点是占用空间太多。方案二,将空压机、制氮机和增压器并排,其他设备布置在管道两侧。这种方法具有布局紧凑的优点,但由于此时制氮机的设备管路不交叉,存在应急通道长度不够、增压管路连接复杂的缺点。

在进行合理布局后,需要安装排砂管线。排砂管线尺寸优化设计需要考虑钻井修复问题。如果排砂管线直径过小,会导致气体流动阻力和井口回压增大,不仅会增加空压机的输出压力,还会降低环空气体的输送效率,直接影响氮气钻井施工。因此,在保证氮气工艺不受限制的情况下,规定了排砂管线的设计和安装指标,避免了弯头多、管径小、管路过长的问题,并减少了管线的摩擦力[6]。排砂管线在排砂前会受到气体体积变化的影响,如果气体体积突然膨胀,会带来超高回压,损坏钻井。因此,在安装排砂管线时,需要增加气体流量,保证管线的安全。排砂管线的安装位置错误会导致钻井参数误差,在一定条件下,岩屑会迅速堆积,导致钻井事故[7]。因此,在氮气钻井过程中,必须监测和分析从井底返回气流的成分。携带钻井气体的流体通过排砂管线从井内排到指定区域,整个过程不能采用与钻井液同样的取样方式,需要研制新的取样方法。另外,在氮气钻进过程中,会出现介质循环现象,产生大量气体,并以较高速度通过排砂管线出口,因此需要增加喷嘴,将返回的氮气用水完全雾化,保证排砂管线的工作效率。

1.2 参数设计

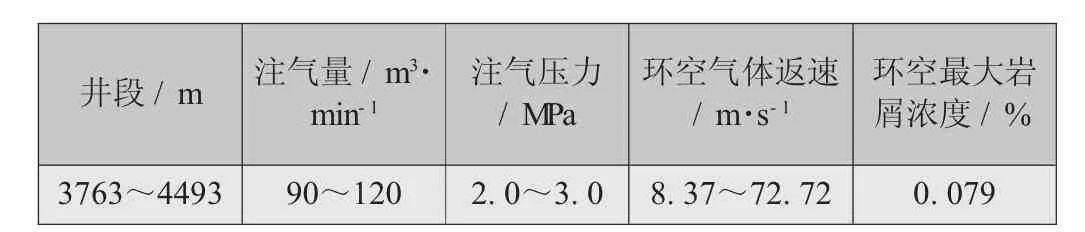

以英深306- 1 井为例,Φ152.4mm 井眼氮气钻井钻头选型、钻压及转速参数设计见表1。注气参数设计见表2。根据不同的井眼尺寸、不同的地层岩性,钻井参数和注气参数应进行适当调整。

表1 钻井参数设计

表2 注气参数设计

1.3 氮气钻进

在进行氮气钻井前,需要确保进行闸门检查,显示闸门此时的开关状态。在正式钻井前,需要根据设计的参数进行试钻,检查设计的参数组合是否合理。试钻时,要观察扭矩、立压和返砂是否正常,如果不正常,应及时调整钻井参数。氮气钻进过程中,需要密切关注立压、扭矩等参数的变化,如发现异常必须立即停止钻进,并进行循环观察。

排砂管出口需要明火,钻井队必须派两名专人到离排砂管出口20m 以上的上排风口执勤,且需要佩戴可燃气体检测仪和硫化氢检测仪来严密监测出沙口返回的气体类型。一旦发现火焰高度变化、抑尘水泵异常,必须立即报告给司钻和氮气钻井工程师。此外,还需要密切监测井下的立压、扭矩、悬重和气体读数等参数,并实时向氮气钻井操作员报告。取沙时,如果发现湿切、切屑、大颗粒,需要立即通知司钻和氮气钻井工程师,停止钻进并上提钻具进行循环观察。

如果发现钻速明显加快,立压和扭矩异常,或是总烃值读数大于10%,且呈不间断上升的状态,司钻要立刻上提钻具离开井底,并定期观察。如果在钻井过程中出现井漏现象,必须对井场的所有设备和现有危害进行综合评估,在继续进行氮气钻井之前必须保证钻井的安全条件,否则要终止钻井。在井漏后如果仍需要继续钻井,必须优化钻井参数,以满足输送要求,还需要注意钻井参数变化。如果参数异常,应立即停止钻井。

在停止钻井时,需要打开泄压阀,释放钻具的压力;恢复气体注入,防止橡胶芯过早损坏;恢复钻进顶驱时采用接单根或双根的方式。

如果在钻井期间发现胶芯泄漏,应立即停止钻井,打开液动放喷阀,关闭环形防喷器,上提钻具并充分循环;停止注气,打开旋转总成卡箍,上提钻具,坐吊卡、开泄压阀泄掉钻具中的压力;拆卸旋转总成,更换新胶芯;装好旋转总成,打开环形防喷器,倒换闸门到位后,注气钻进;关闭环形防喷器后,需要将其控制压力调低至3M~4MPa。

在氮气钻井过程中,如果增加气体注入速率后仍不能满足携岩条件,则需要将其转换为氮气雾化钻井。氮气雾化钻井应根据氮气钻井作用进行钻探,在钻探前,需要根据公式中的泥浆循环数值准备基液,并将钻探设备连接到底座流体回流管上。还需要观察喷雾周期,确保泥浆泵供水和立管压力正常。如果钻井期间存在立压和扭矩异常的情况,需要及时调整基液的性能和注塑参数,确保施工安全。

1.4 随钻监测

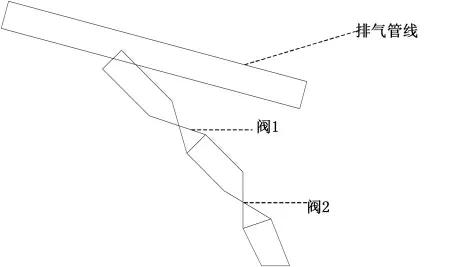

钻井岩屑取样时,需要将取样管焊接在排气管线的正下方,并与排气管线成45°,伸入部分用于阻挡、收集岩屑。岩屑取样方法如下(图1):在阀2 关闭的情况下打开阀1,经过一段时间岩屑会聚集在阀1、2 间的管线间。取样时,先关闭阀1,再打开阀2,敲击管体,取出岩屑,然后关闭下部的阀2。对录取的岩屑样品进行分析,确定地质层位,还可采用现场薄片鉴定、显微放大(细小岩屑)技术进行岩性定名,此时岩屑的录取频率按照储层常规钻井的要求执行。

图1 取样示意图

综合录井包括:钻时、井深、大钩高度、大钩负荷、钻压、顶驱(转盘)扭矩、顶驱(转盘)转速、立压、套压、排放管线排出物全烃含量,以及色谱组分C1、C2、C3、IC4、NC4、IC5、NC5气体含量和非烃类气体(H2S)等。取气量管线安装于排砂管线专用取气样口处。发现气测、工程参数等异常变化时均要立即通知现场地质监督、司钻和有关工程值班人员,同时在时间记录原图上做好标注,重点监测钻速、钻压、扭矩和立管压力、气测值和悬重的变化。

2 实例分析

2.1 英深306- 1 井概况

英深306- 1 井位于松辽盆地南部,是一口评价井,位于吉林省白城市镇赉县五棵树乡树北东2.11km,其钻探目的是评价英台气田定向井单井产能及储量动用程度,指导英台营二段开发方式优选,开展306 平台井产能建设工作,为钻井开发提供依据。通过对龙深2、3区块岩石敏感性分析,渗透率极低的孔隙型岩样和裂缝较发育的高渗岩样压敏效应强。渗透率越低,压力敏感性越强,微裂缝受压力变化较为明显。

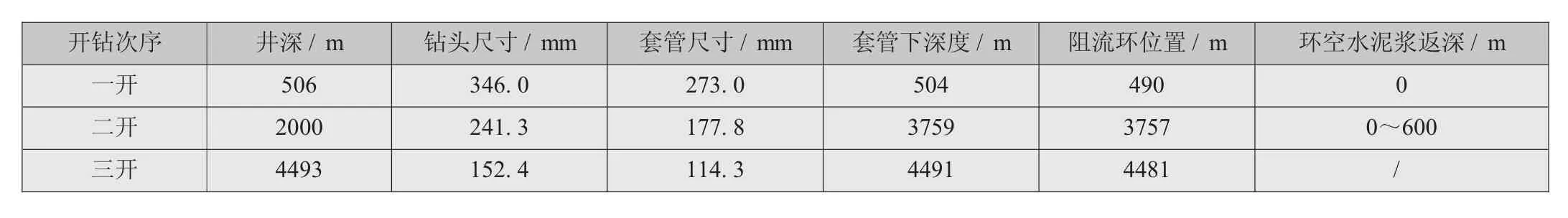

2012 年6 月7 日—7 月6 日,对龙深305 井营二段261- 289 号层进行测试,采用8mm 油嘴,孔板为79mm,日产气25.4×104m3,油压26MPa。营城组常规钻井机械钻速低,严重制约了钻井周期。为了避免钻井过程中对储层造成的污染,并正确评价储层的原始产能,提高单井产量,并提高目的层的机械钻速,在该井主要目的层营城组实施氮气钻井,井深结构数据如表3所示。

表3 井身结构数据

营城组储层常规钻井的井壁稳定性好、地层压力正常、地层流体性质清楚、不含硫化氢,满足氮气钻井的条件。如果氮气钻井钻遇水层不能有效携带,可转换成氮气雾化钻井。钻至完钻井深,根据环空测试产量决定下一步措施。如果获得了理想产量,则可以进行完井作业,如果未获得理想产量则需要按照常规方式完井。

2.2 应用效果分析

将英深306- 1 井氮气钻井施工井段与临井相应井段钻进情况进行对比,结果如表4 所示。将英深306- 1井与临井井下事故情况进行统计对比,结果如表5 所示。由表4 和表5 可知,英深306- 1 井氮气钻井井段相比同区块临井,在相应井段的机械钻速提高约7 倍,单只钻头平均进尺提高4~5 倍,显著缩短了钻井周期,节省了钻头使用数量,并有效避免了井漏、卡钻等井下复杂情况的发生。

表4 英深306- 1 井与临井相应井段钻进情况比较

表5 英深306- 1 井与临井三开井下事故情况统计

3 结语

综上所述,氮气钻井作为一种以氮气为循环介质的欠平衡钻井技术,在工艺技术措施上和常规钻井存在不同,但它可以实现一些常规钻井难以实现的施工效果。通过对英深306- 1 井进行实例分析,证明氮气钻井施工技术能有效地消除井漏,减少井下事故,提高钻井效率,具有推广应用价值,可以作为后续施工的参考。