乙烯装置气相裂解炉收率低的原因及对策

2022-01-17尚炜洪

尚炜洪

(中化泉州石化有限公司烯烃运行部,福建 泉州 362100)

0 引言

乙烯收率的高低是衡量裂解炉性能优劣的关键,我司裂解炉采用KBR毫秒炉技术,平均停留时间在0.1秒左右,高温短停留时间的操作理念保证了乙烯产品的高收率。同时高温意味着会有更多的焦炭生成、导致裂解炉周期较短,仅为30天左右,焦炭的生成降低了传热系数,需要加大燃料气的用量来保障裂解深度,此时又会带来较高的炉管温度,焦炭的生成不仅造成管壁温度的上升,还造成系统压力降的的增加,使乙烯收率降低,甚至堵塞炉管。影响乙烯收率的因素众多,本文主要从8个方面阐述影响乙烯收率高低的原因,其中原料的组成对乙烯收率的影响因素较大,原料的轻质化、及较高的正构烷烃含量,成为提高乙烯收率的关键。

1 泉州石化裂解炉简介

泉州石化共有七台裂解炉,期中F-101、F-102为液相炉,F-103~F-107为气相炉,裂解原料种类有:富乙烷气、PX驰放气、丙烷、轻烃回收LPG、重整LPG、轻石脑油、柴油加氢石脑油、芳烃抽余油和加氢尾油(HCR)等。

从界区来的富乙烷气和循环乙烷以及部分PX驰放气汇合在一起,在乙烷进料换热器(E-201)中用急冷水(QW)加热到60 ℃,然后进入裂解炉。由于进料构成的限制,可能会有部分乙烷进入LPG系统中(即通过LPG-乙烷互窜线)。

从界区来的LPG和新鲜丙烷一起进入LPG进料缓冲罐(V-201),V-201能提供30 min缓冲量,然后通过LPG进料泵P-201A/B抽出,与循环丙烷混合后在在LPG进料汽化器E-203中用急冷水加热到54.8 ℃后气化,然后进入进料过热器E-204中用QW加热到60 ℃进入裂解炉。由于裂解炉进料构成的限制,部分LPG也可以进入到乙烷中(即通过LPG-乙烷互窜线)。

裂解单元由7台SC-1型裂解炉组成,进入裂解炉的物料被平行分为8组通道,这7台裂解炉都可以在不同的通道中同时裂解两种不同的原料。

对于每台裂解炉,原料和稀释蒸汽(DS)各自被分为8组通道,原料在对流段预热后,和经过对流段过热的DS通过比值控制按照适当的稀释比混合后进入对流段进行进一步过热,此时原料已经完全汽化。每台裂解炉有288根炉管(每组36根),炉管长度约12 m,外径约57 mm,公称壁厚6 mm,炉管内部带有翅片来提高处理能力。

2 存在的问题及解决方案

泉州石化乙烯裂解装置自2020年9月份开工已来,已经平稳运行一年时间,气相裂解炉收率长期低于设计值,甚至低至22.6%。工艺及操作团队对裂解炉COT(裂解炉辐射段出口温度)、COP(裂解炉一级油冷器出口压力)、XOT(裂解炉横跨段温度)、XOP(裂解炉横跨段压力)、原料性质等各项工艺指标进行筛查,发现其正常运行时数值与设计值有较大出入。随后在一个生产周期内对裂解炉的运行状态进行调整,调整的原则为少量多次、并且一次只调整一个或两个变量,待运行稳定后对裂解气出口气体进行采样分析,分析此次操作变量对乙烯收率高低的影响。最后将裂解炉各项操作指标均调整至设计值、稀释比高于设计值,经过此次生产调整后,气相裂解炉乙烯收率提高的较明显,乙烯收率在28%左右,乙烷炉可以达到30%,下文对可能造成气相裂解炉乙烯收率低的因素进行单独分析。

2.1 乙烷-LPG互窜线

乙烷原料和LPG原料在E201(乙烷原料加热器)、E204(LPG原料过热器)出口设置了一条跨线,为18寸管线,打开此跨线阀后,根据乙烷、LPG压力,可由高压至低压自由互窜而后合并进入裂解炉,避免了因LPG流量波动造成LPG裂解炉原料低流量联锁、亦或是因为后系统停车,导致乙烷裂解炉原料中断被迫停炉的窘况,该流程的设计可最大程度降低因原料进料的波动,造成气相裂解炉非计划停车的次数。但此跨线阀打开后,造成气相炉存在混合共裂解现象,每台气相裂解炉,均同时裂解乙烷、LPG两种原料,原料组分波动大,很难匹配到一个使两种原料收率均同时最高的COT,如果气相裂解炉COT温度控制偏低,会存在乙烷原料裂解深度不够,导致乙烯收率低,且C3、C4组分增多,造成分离系统C3、C4分离效果不好。如果气相裂解炉COT温度控制偏高,又会造成LPG原料过度裂解,生成的乙烯又继续发生二次反应,生成炔烃、乃至结焦,堵塞炉管缩短裂解炉的运行周期,经装置权衡利弊后,为了减少气相裂解炉因原料联锁导致非计划停车的次数,该阀又不得不处于开启状态,工艺上发现乙烯收率下降时,及时对气相裂解炉原料组分进行分析,调整裂解炉COT,使裂解深度维持在设计值。

2.2 稀释比(HC/DS)

KBR设计中给出气相裂解炉稀释比为0.30,但实际生产中发现,较低的稀释比势必会造成较高的烃分压,乙烯裂解反应是气体体积增大的反应,较高的烃分压,不利于原料的裂解反应,会造成一次反应减少,乙烯收率降低。其次较低的稀释比也会使裂解炉横跨段压力过低,造成停留时间的延长,二次反应增多,生产的乙烯、丙烯等产品,进一步过度裂解生成炔烃、焦炭等,缩短气相裂解炉的运行周期。同时稀释比也不能无限量增加,较高的稀释比会造成稀释蒸汽对裂解炉炉管的冲刷、增加急冷水塔负荷、也会造成乙烯装置能耗的增加,目前生产上已将气相裂解炉的稀释比由0.30提高至0.45,调整后乙烯收率增加的较为明显。

2.3 COT(裂解炉辐射段出口温度)

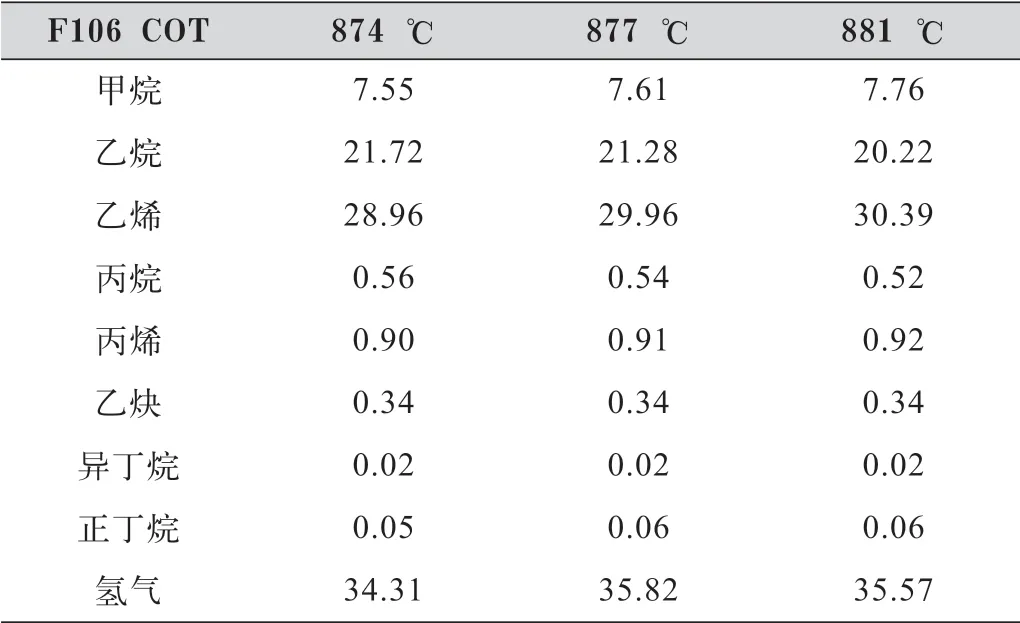

COT是影响乙烯收率最关键的因素之一,有一个合适的COT不仅能使原料达到最大利用化,同时也能使裂解炉达到一个稳定的运行周期。如表1所示,KBR设计中给出LPG原料裂解时COT为863 ℃,乙烷原料裂解时COT为874 ℃,通过生产观察发现乙烯收率远低于设计值。在其他变量不变的情况下,尝试通过提高气相裂解炉COT,来增加裂解炉的裂解深度、提高乙烯产量。生产上以乙烷裂解炉为例,每隔一段时间提高一次COT,待稳定后采裂解炉出口裂解气分析组成,在逐步提高至881 ℃后,发现在此COT附近,乙烯收率显著提高、乙烷转化率提高,甲烷、氢气收率也有所提高,证明提高COT对提高气相裂解炉裂解深度效果非常显著。由此可见,在气相裂解炉运行至末期乙烯收率下降较为明显时,生产上可以通过提高气相裂解炉COT来保证裂解深度。

表1 不同温度的收率 单位:%

2.4 PQE出口压力(裂解炉一级油冷器出口压力COP)

PQE出口压力不能直接控制,而是受到裂解气压缩机入口压力和急冷系统管线压力降的制约,裂解气压缩机设计入口压力为0.016 MPa,而实际生产时压力约为0.022 MPa,因裂解气压缩机选型小、裂解炉负荷大的原因,导致PQE出口压力较设计值高,较高的PQE出口压力,会造成辐射段炉管内裂解气停留时间的延长,造成二次反应的增多,原料裂解生成乙烯后,继续裂解脱氢,生成乙炔,造成乙烯收率降低,也会造成炉管结焦增多,缩短裂解炉运行周期。在裂解炉出口温度不变的情况下,COP由0.206 MPa升至0.226 MPa后,双烯收率均有明显的下降,乙烯收率下降的更明显,下降0.3%。生产上通过提高超高压蒸汽的品质、提高裂解气压缩机转速等因素,来降低裂解气压缩机一段吸入罐压力,进而降低裂解炉的COP、提高乙烯收率。同时裂解气压缩机正常运转时不仅需要注入冲洗油,还可以注入抗垢剂等助剂,来提高裂解气压缩机的效率、降低COP[1]。

2.5 XOT(裂解炉横跨段温度)

KBR设计给出乙烷炉XOT为:700 ℃,而实际运行时XOT仅为680 ℃左右。 XOT的高低直接影响裂解反应的深度,如果XOT温度过高,会造成裂解反应提前在对流段发生,导致反应时间延长,较长的反应时间,造成二次反应增多,烯烃继续裂解生成炔烃及焦炭。如果XOT温度过低,原料到达辐射段后还要继续预热后才能达到反应的起始温度,相当于将一部分辐射段炉管变成对流段盘管使用,造成反应时间的缩短,使本就是毫秒级的裂解炉停留时间不够,裂解深度降低,乙烯收率降低,且乙烷、C3、C4等组分增多,增加了高低压脱丙烷塔、及脱丁烷塔负荷,使循环乙烷、丙烷在整个系统内打循环,严重制约了裂解炉的生产能力,实际生产中将XOT提高至695 ℃以上时,乙烯收率有明显上涨趋势,随着XOT的提高,排烟温度也上涨了10 ℃,降低了裂解炉的热效率,需要总体来权衡利弊。

2.6 原料的性质

近年来随着乙烯装置原料越来越轻质化,国内很多新建的化工厂采用纯气相裂解炉,甚至有的公司只设计乙烷炉,原料仅为富乙烷气和循环乙烷,设计上不仅节约了急冷油塔的费用,还能得到较高的乙烯收率,原料的类别对乙烯生产有着至关重要的影响。根据采样分析,LPG原料中正丁烷含量较设计值低,异丁烷含量较设计值高,有时能达到28%左右,虽然异丁烷产生的乙烯收率大于环烷烃,但相对于正构烷烃比还是稍低,可以通过改善原料性质,增加正构烷烃含量,来提高乙烯收率。裂解气收率与原料中正构烷烃的比例呈线性关系。原料中正构烷烃比例越大,裂解气的收率越大。在其他裂解条件不变的情况下,正构烷烃更容易裂解成小分子。用不含正构烷烃的抽余油作为裂解原料来裂解时,裂解气相收率为82.80%;选用石脑油裂解时(其中正构烷烃含量29.50%),裂解气相收率85.80%,可见原料的组成对裂解气相收率、乙烯收率有较大影响[2]。为保证乙烯装置原料的品质,需要生产调度、经营计划等部门的支持,合理采购原油的种类,不同地区的石脑油组分相差较大时,联系罐区互相勾兑调和,来保证原料性质的稳定。

2.7 APC先进控制的投用

目前泉州石化裂解炉还有较大的调整空间,还未采购先进控制系统,将来投用APC先进控制系统后,可以在原来乙烯收率的基础上提升0.5~1.0个百分点[3],投用先进控制后,使得COT在很窄的范围内波动调整,大大延长了裂解原料在最佳裂解温度下的时间,使得乙烯产量提高,COT波动范围缩小后,会使裂解炉各组炉管的生焦状况更加稳定,延长裂解炉运行时间,减少了因各别几根炉管温度高,导致裂解炉被迫烧焦的次数。

2.8 投退炉次数

众所周知KBR裂解炉以收率高、运行周期短而闻名,气相裂解炉的运行周期仅为30天,这就导致需要频繁的对裂解炉进行烧焦,因裂解炉投退料过程中COT控制较低,COT仅为840~850 ℃,此时乙烯收率极低,此种因素也是造成乙烯收率低的原因之一,要解决该问题,就需要平时注意生产平稳,减少波动,提高裂解炉在线率、减少投退炉次数。

3 结语

本文从8个方向阐述了裂解炉乙烯收率低的原因:其中重点从改变原料性质、提高裂解温度、稀释比等方向来进行论证,经过一系列调整后,目前气相裂解炉乙烯收率已经有了较大改观,达到行业内先进水平,因乙烯产量产率的提高,导致乙烯装置能耗、物耗明显降低,今后还将会一如既往的调整思路、优化操作,来提高乙烯收率,为公司取得更好的经济效益而奋斗。