流变特性对冶金渣纤维化过程的影响机理研究

2022-01-17张遵乾宫娟龙跃

张遵乾,宫娟,龙跃

(1.华北理工大学冶金与能源学院,河北 唐山 063210;2.华北理工大学外国语学院 河北 唐山 063210)

近年来,国内外科研工作者及钢铁企业越来越重视产量巨大的熔渣中所蕴含的大量热能,提出熔渣制备微珠的风淬、旋转杯破碎等粒化方式[1-3],以及熔渣制备矿渣棉的喷吹、离心甩丝等纤维化处理方式[4-7]。干法粒化/纤维化需要对熔渣调质以满足产品性能要求,但调质后由于熔渣潜热有限,调质熔渣物化性能变化很大,而流变特性及其对粒化/纤维化过程的影响的研究还很不充分。

在离心成纤的过程中,熔体液丝在拉伸阶段发生断裂进而依靠表面张力收缩成球,是形成渣珠的一种重要途径。同样,在对液态高炉渣离心粒化或气淬粒化的实验中发现,微珠生成的同时会有大量的纤维产生。目前国内外研究者通过调整熔渣组分、转盘转速、转盘直径或喷吹气体体积流率等手段,可以改善产物中渣棉或渣珠过多的问题[8-9],以达到控制产品形态的目的。但熔渣纤维化和粒化之间转变的临界点及其影响机理尚不明确,本文针对熔渣的非牛顿流体特性,从流体动力学角度,分析了流变特性对熔渣纤维化过程的影响机理,为工业实验和工业生产提供了理论支撑。

1 实验原料及方法

1.1 实验原料

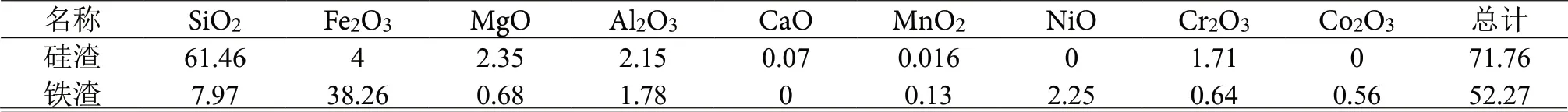

本研究的主要原料来自某企业现场的红土镍矿矿渣,原料成分见表1,且现场原料中硅、铁渣质量比为18:2。此外,为对熔渣成分进行调整以满足适宜纤维化的要求,所添加的MgO、CaO以及SiO2均为化学分析纯。

表1 原料成分/%Table 1 Components of raw materials

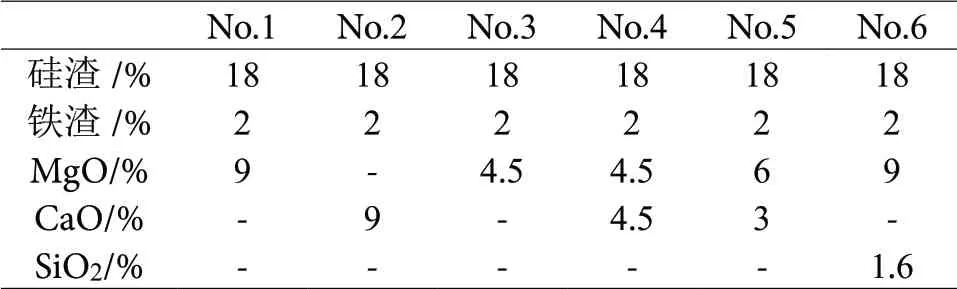

根据硅、铁渣原始成分配比,并综合考虑熔渣碱度等因素,通过添加或不添加MgO、CaO或SiO2的方式,按照表2中硅、铁渣质量百分比进行成分调整,设计了No.1~No.6六组实验方案,并进行了黏度实验。

表2 不同质量比的实验方案Table 2 Test scheme with different mass ratio

根据以上六组不同配比,第1、2、4、5组原料配比酸度系数为1.23,第3组酸度系数为2.3,第6组酸度系数为1.4。

1.2 黏温特性实验

利用RTW-13型熔体物性综合测定仪对不同配比方案的熔渣的黏度-温度变化曲线进行了测试,转子转速设定为200 r/min(对应剪切速率为70/s),测试结果见图1。

图1 不同实验方案的熔渣的黏度-温度变化曲线Fig. 1 Viscosity-temperature curve of slag with different test schemes

熔渣的黏度μ是影响其纤维化的主要参数,一般来说,熔渣适宜成纤的黏度范围在1~3 Pa·s,根据黏度曲线可以看出:第2组和第4组配比条件下,黏度—温度变化曲线在1~3Pa·s黏度区间的温度跨度很大,分别为135℃和120℃,即熔渣适宜成纤的温度区间较宽,适宜成纤生产。在原料酸度系数不变条件下,可以全部用CaO替代MgO,或者用CaO替代一半的MgO。

1.3 非牛顿流体特性实验

为了测定熔渣是否具有非牛顿流体特性,再次利用RTW-13型熔体物性综合测定仪,设定转子转速分别为150 r/min、100 r/min和50 r/min(对应剪切速率分别为53/s、35/s和18/s)。对实验方案为No.2熔渣分别在黏度为1Pa·s 的温度点1489℃(No.2A)、黏度为3Pa·s 的温度点1353℃(No.2C)以及中间温度点1421℃(No.2B)进行黏度测试;对实验方案为No.4的熔渣分别在黏度为1Pa·s 的温度点1408℃(No.4A)、黏度为3Pa·s 的温度点1288℃(No.4C)以及中间温度点1348℃(No.4B)进行黏度测试,对应的黏度值见图2。

图2 不同剪切速率下熔渣的黏度值Fig. 2 Viscosity of slag at different shear rates

从图2可以看出,在剪切速率由18/s增大到70/s的过程中,两组熔渣黏度均随剪切速率的增大而逐渐减小,呈现剪切变稀性质的非牛顿流体特性。区别在于实验方案为No.4的熔渣在高温时剪切变稀性质比No.2的熔渣弱,而在低温区,熔渣黏度较大时,其剪切变稀性质比No.2的熔渣强。

2 流变特性影响机理研究

熔渣的粒化/纤维化分解是熔渣物性与外力耦合作用的结果。从熔渣黏温曲线上来看,“长渣”适用于制备矿渣纤维,如实验方案No.2和No.4;“短渣”适用于制备矿渣微珠,如实验方案No.1、No.3和No.5。熔渣破碎后在惯性及离心作用下逐渐拉伸变长变细,熔体液丝的黏性与表面张力对稳定性的影响都不容忽视。从熔渣物性方面考虑。反映熔渣物性的两个主要参数韦伯数We、奥内佐格数Oh,主要与流体流动特性与流体动力学稳定性有关,分别见公式(1)、(2)[8-9]。

式中ρ——熔渣密度,kg/m3;

σ——表面张力,N/m;

μ——熔渣黏度,Pa·s;

v——熔渣流速,kg/s;

Re——雷诺数;

R——辊轮半径,m。

对于黏性、不可压缩流体流动,其连续性方程与动量方程的无量纲形式可以表示为[10]:

式中u——速度矢量;

p——压力;

δ——表面张力系数;

K——平均曲率;

n——自由表面法线方向。

无量纲形式的控制方程表明Oh数是影响流体细丝松弛动力学的重要参数,并且当Oh数超过某一临界值时,熔体液丝的断裂不再发生。而Oh数表明熔体液丝破碎过程中黏性与惯性和表面张力的相对重要性,这也就说明黏性和表面张力在很大程度上影响了熔体液丝的破碎。但这两个参数在熔体液丝破碎过程中所起的作用与在熔体薄膜破碎过程中所起的作用不同,对于熔体液丝的破碎,黏性起阻碍作用,表面张力起促进作用。因此当Oh数大于某一临界值时会抑制纤维的断裂。

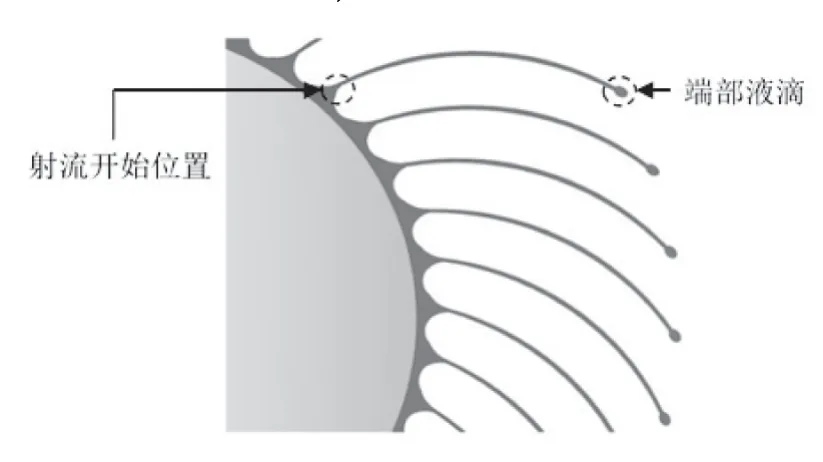

从与制备工艺直接相关的外力作用来说,需要考虑熔渣流变特性的影响。在利用四辊离心机制备矿渣纤维过程中,纤维拉伸示意图见图3。

图3 纤维拉伸示意图Fig. 3 Schematic diagram of fiber drawing

从矿渣纤维开始拉伸到经过时间t之后,应变速率 可以表示为:

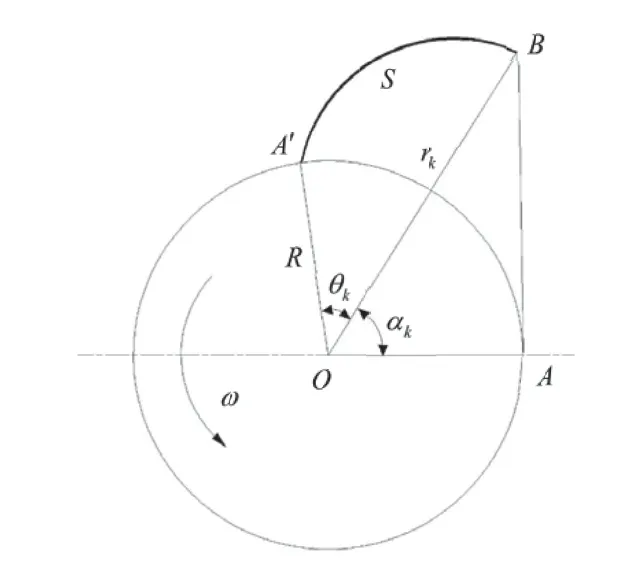

一般认为端部液滴的运动轨迹和以辊轮半径R为基圆的渐开线一致[11],见图4。

图4 纤维端部液滴迹线Fig. 4 Fiber head droplet pathline

3 结论

(1)针对现场红土镍矿矿渣,通过添加不同配比的MgO、CaO对其调质以制备矿渣纤维,利用黏度实验发现,质量比满足实验方案No.2(硅渣:铁渣:CaO=18:2:9)或者实验方案No.4(硅渣:铁渣:MgO:CaO=18:2:4.5:4.5)时,调质渣适宜成纤的温度区间较宽,分别达到135℃和120℃,较适宜进行纤维化实验。

(2)分别对实验方案No.2和No.4的调质渣进行非牛顿流体特性的测试,结果发现:两组熔渣黏度均随着剪切速率的增大而逐渐减小,即呈现剪切变稀性质的非牛顿流体特性;实验方案为No.2的熔渣在高温时剪切变稀性质比No.4的熔渣强,在低温区,其剪切变稀性质比No.4的熔渣弱。

(3)基于流体动力学理论,利用自由拉伸的液丝的方法研究了流变特性对熔渣纤维化过程的影响,发现由于剪切变稀特性引起的黏度降低会使熔渣成纤过程中的稳定性降低,即随着温度的降低,剪切变稀特性较强的No.4熔渣成纤效果会变差,从这个角度来说,实验方案为No.2的熔渣更适宜进行纤维化生产。