车用万能电话号码牌数字化设计与制造

2022-01-17孟少明谭海林唐前鹏

孟少明,李 培,谭海林,陈 艳,唐前鹏

(湖南化工职业技术学院 机电工程学院,湖南 株洲 412000)

以车用万能电话号码为载体,以3D 打印技术为支撑,开展3D 打印技术在机械产品研发与样品制造中的应用研究。3D 打印技术是一种以数字模型文件为基础,运用粉末状、线状塑料或金属等可粘合材料,通过逐层打印的方式来构造物体的技术[1]。传统的产品从设计到生产需经过漫长的周期,一些很复杂的产品需要耗费大量的时间对原料进行加工和建造[2]。而3D 打印技术集产品设计与打印制造于一身,短则几小时,多则几天就能把结构复杂的产品生产出来,还不受结构及机械制造技术水平的限制[3]。

因此,以车用万能电话号码为对象,基于3D 打印技术可视钓鱼装置数字化设计与试制,很好地诠释了3D 打印技术在民品中的应用。基于3D 打印技术的产品结构设计可抛开传统机械制造技术的限制,从而大大缩短新产品试制周期,提高企业的市场响应能力,探索3D 打印技术直接制造产品的可行性。

1 整体式结构设计

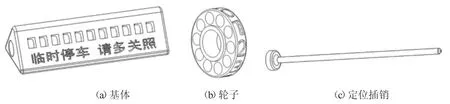

为实现电话号码可随意调整,经多方实验论证,参考密码锁的原理,整体式车用万能电话号码结构如图1 所示,整个产品结构一体打印而成,采用插销定位。整体结构包括基体2、插销1 和轮子3,轮子外圆周表面上均布有0~9 共10 个数字,基体上正面横向排列设置有11 个槽,每个槽内通过安装轴各安装有一个轮子,基体上设有横向贯通的插销孔,轮子上设有十个小圆孔,每个小圆孔均能通过转动轮子后正对插销孔,插销插入在基体的插销孔和每一个轮子的一个小圆孔中,插入插销后插销和轮子均能固定在基体上,且插销能被取出,取出插销后轮子能转动[4]。

图1 整体式万能临时停车牌结构

基体的结构如图2a 所示,呈三棱柱状,外形尺寸长150mm,宽50mm,高37mm,底座高5mm。正面设有“临时停车,请多关照”的提示语,开有11 个尺寸为17.5×7.5mm 的方形槽,用于显示轮子中任意一个数字,每个槽内有一直径为10mm 的固定轴,用于安置支撑轮子,轴部设置有7.75mm 的环形空间,供轮子安放用,背面设有“祝您一路平安!”的祝福语,后下角开有4.5mm 的插销孔,采用插销把11 个调整好的轮子固定在基体中。

图2 整体式万能临时停车牌零件结构

轮子结构如图2b 所示,为一圆柱体结构,外圆直径25mm,内孔直径10.4mm,轮子厚度5mm,为减少轮子与基体孔表面的接触摩擦和轮轴向子窜动,两端面设置有1mm 的凸台,凸台直径13mm。圆柱表面均布0~9 共10 个数字,中间开设的圆孔,与基体的轴配合对轮子进行固定及实现旋转,轮子端面均布10 个直径为4.5mm 的小圆孔,用于与插销配合,方便调整和固定所要显示的电话号码数字。

插销结构如图2c 所示,总长150mm,直径4.4mm,端部直径15mm,端部长度5mm。为方便插入轮子孔内,插销小端部设置成圆锥面,为防止插销窜动,插销设置成台阶轴,大端圆柱直径与基体插销孔配合紧密。

2 组合式结构设计

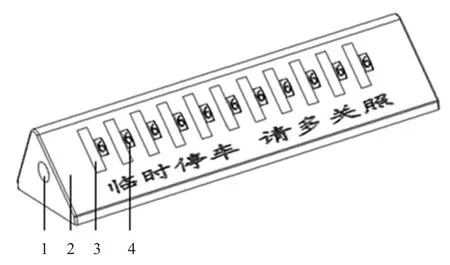

组合式车用万能电话号码牌结构如图3 所示,采用单个零件分别制造后组合而成,包括基体2、主轴1 和11 个轮子4 及封盖板3,轮子外圆周表面均布有0~9 十个数字。基体内部为空,主轴安装在基体上,轮子均安装在主轴上,主轴和轮子均位于基体内;基体正面设有若干个数字显示孔,每个数字显示孔处均有一个轮子;每个数字显示孔旁边均设有缺口,每个缺口内均安装有一个能被取出的封盖;轮子周向固定在主轴上,且取出封盖后,轮子能沿主轴轴向移动到缺口处后绕主轴自由转动而调整需要显示的数字[5]。

图3 组合式车用万能电话号码牌结构

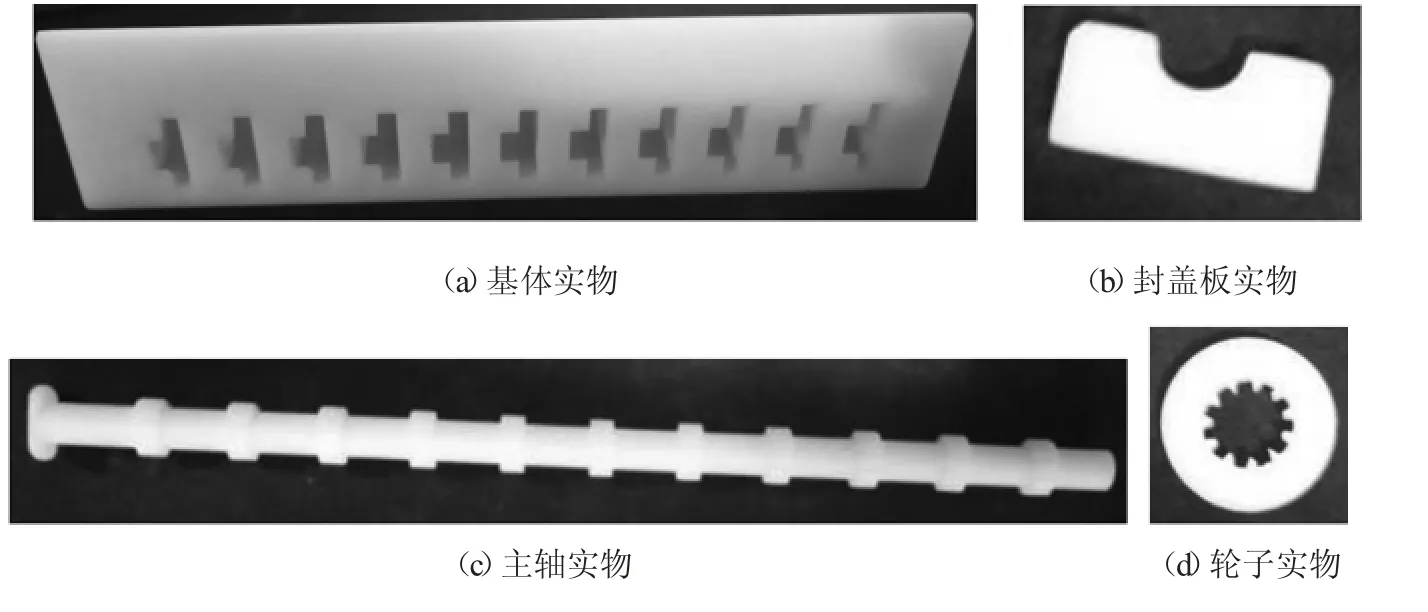

基体结构如图4a 所示,为横放的三棱柱状(根据实际情况需要,也可以采用其他合适的形状),外形尺寸长220mm,宽50mm,高37mm,底座高5mm。正面设有“临时停车,请多关照”的提示语,背面设有“祝您一路平安!”的祝福语。基体中间为空,中部直径为16mm,左端部孔直径11mm,右端面腰圆孔宽度16mm,中心距5mm,腰圆孔深5mm,方便主轴能穿过基体而定位及固定,基体正面上设有十一个5mm×10mm 的矩形数字显示孔,每个数字显示孔左侧均设有用于安装封盖6mm×25mm 的长方形缺口,缺口内可以安装一能取出的封盖板。

轮子结构如图4b 所示,外部直径25mm,内径12mm,厚度为5m。轮子外圆周表面等分均布有0~9的十个数字,轮子内圆周面上均布设置有十个向圆柱中心轴方向突出的矩形或其他合适形状的内齿(可形成内花键状),相邻两个内齿之间形成内槽,如:矩形槽,槽宽3mm。为方便轮子能顺利地与主轴啮合,轮子内孔端部倒斜角0.5mm。

封盖板结构如图4c 所示,长25mm,宽11.5mm,厚6mm,中间半圆直径11mm,为使封盖板能顺利安放在基体槽内,设置有2 个2mm 的倒角。

主轴结构如图4d 所示,轴总长220mm,直径11mm,轴外表面上沿轴向等距离11mm 设置有11组凸起,凸起直径15mm,每组凸起均环绕在主轴圆柱面上形成齿轮式结构(为与轮子上内花键相啮合的外花键状),每组凸起中包括若干个凸起(其个数与一个轮子的内槽数量相对应),每组凸起上装配一个轮子,轮子能与该组凸起啮合或嵌合,装入封盖后能实现对轮子的定位,主轴左端设置有一腰圆台阶,腰圆宽度16mm,腰圆中心距5mm,台阶长5mm,腰圆台阶可实现主轴与基体的周向定位。

图4 组合式车用万能电话号码牌零件结构

组装时,首先把11 个轮子安放在基体缺口内,再把主轴的一端(较小端)从基体一端的轴安装孔、11 个轮子的内孔中依次穿过后固定在基体另一端的轴安装孔处,主轴固定定位好后,把每个轮子向封盖安装缺口移动,从而脱离与主轴上凸起的啮合或嵌合,调整需要的0~9 中的任意一个数字朝向基体正面后,将轮子移动到数字显示孔处,轮子啮合或嵌合到近旁主轴上的一组凸起上,再把封盖板安装在基体缺口内,实现对轮子的定位。如此反复11 次,可任意显示11 位数的手机号码。

3 成形工艺对比分析

常见的3D 打印技术有光固化立体成型(SLA)技术、熔融沉积成型(FDM)技术、三维打印成型(3DP)技术、选择性激光烧结成型(SLS)技术、直接金属激光烧结成型(DMLS)技术。根据成本、外观、细节表现力、力学性能、化学稳固性、温度适应性范围及车用万能电话号码牌结构特征与应用性等因素,决定采用光固化立体成型技术与选择性激光烧结成型技术对产品进行结构成型论证[6]-[8]。

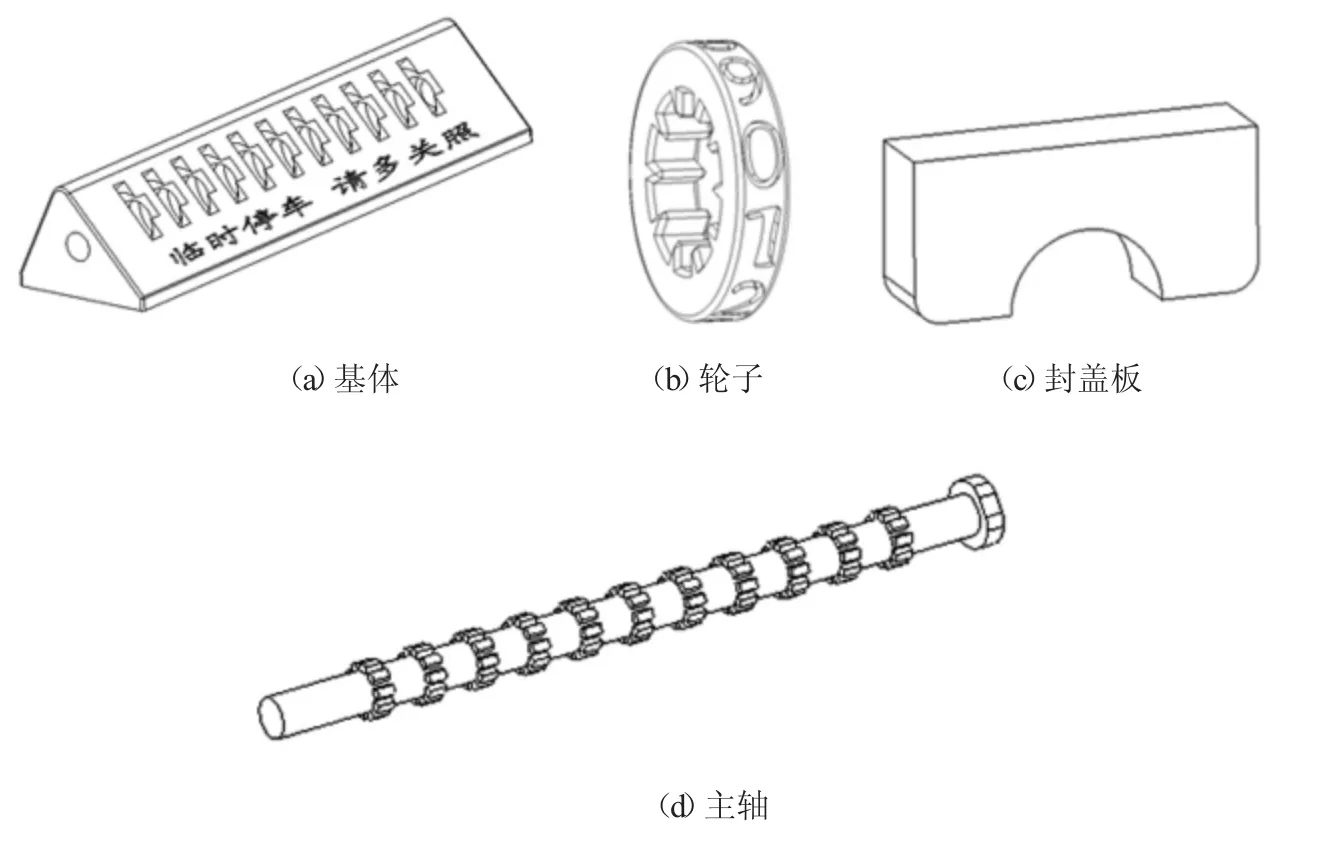

组合式车用万能电话号码牌光固化立体成型实物如图5 所示。采用光敏树脂作为成型材料,做出的工件为半透明或米黄色,强度较好,可装配、攻螺纹、喷漆及丝印等。SLA 成型效率高,生产周期短,成型精度高,表面质量好,特别适合于制作结构异常复杂的产品,但SLA 成型产品因材料本身的气味、毒性和耐热性有限等缺点,不利于长期保存,因此用来制作工艺品类产品不太合适。

图5 组合式车用万能电话号码牌实物

整体式万能临时停车牌因必须整个构件一体成型,因此采用选择性激光烧结成型(SLS)技术,材料可采用PC、PS、ABS、PA 等。SLS 技术成型工件无需支撑结构,特别适合于活动构件的整体成型,只要各零件间预留间隙合适,待成型后去除剩余干燥粉末材料,就可运动自如。激光烧结成型的表面质量不如光固化成型零件,因此,为保证外观及表面质量,激光烧结成型的整体式万能临时停车牌还需进行渗树脂处理,涂刷树脂完毕后,用吸水纸将产品表面多余树脂吸尽,置于室温下自然晾干4~6h,再放置于60℃烤箱中进行固化5h。

SLS 技术在制件成型之后,未烧结的粉末可回收利用,因此大大提高了材料的利用率,从而降低了制件的成本。未经烧结的粉末能自然地承托烧结好的工件,当烧结工序完成后,取出工件时,这些粉末可以脱掉,不需建造支承,省去了清除支承的烦恼。

4 结论

(1)基于3D 打印技术设计与制作的产品,从设计到量产,无需制作模具,可避免开模风险。

(2)基于3D 打印技术设计与制作的产品,可以很直观地以实物形式把设计师的创意展现出来,可避免“画出来好看而做出来不好看”的弊端,是验证外观模型的最佳手段与方法。

(3)基于3D 打印技术的产品结构设计可抛开传统机械制造技术的限制,可天马行空地去构思,从而实现设计目标,缩短产品研发与制造时间,降低产品研发与制造成本,从而使部分机械产品抛开传统机械制造方法,探索3D 打印技术直接制造产品的可行性。

(4)密码锁式的车用万能电话号码牌外观美观,结构精巧,可任意调整电话号码,使用方便,还可私人定制个性化的基体结构,使产品更有竞争力。

(5)数字化设计与制造的产品,设计与制造周期短,能提高制造效率和质量,降低制造成本。