基于BP 神经网络的激光焊接工艺参数优化及组织性能研究

2022-01-17吴许祥薛华军沈店祥

吴许祥,王 成,薛华军,沈店祥

(1.江苏亚威机床机床股份有限公司,江苏 扬州 225200;2.江苏省金属板材智能装备重点实验室,江苏 扬州 225200)

1 引言

与传统的焊接方式如TIG、MIG 焊相比较,激光焊接具有无可比拟的优势。激光焊接的光斑直径可聚焦到很小的区域范围内,一般为零点几毫米,而激光功率可以高达几千万甚至上万瓦,从而形成高强热源。具有高能量密度的聚焦光斑沿着焊接接头轨迹并按照一定速度进行焊接工作。激光焊接可以和电子束焊接形成类似的焊接效果,同时激光焊接可以在大气氛围下进行。激光焊接是一种非接触式焊接工艺,通俗来说“只要能看见焊缝,就能实现激光焊接”[1]。激光焊接可以在较远的工位或者通过窗口焊接,实现常规焊接方式所不能达到的工艺或者工位,为各种焊接接头的开发提供了多种可能性。

人工神经网络(ANN)是一种以模拟动物神经网络行为特征,进行分布式并行信息处理的算法。这种网络依靠系统的复杂程度,通过调整内部大量节点之间相互连接的关系,从而达到处理信息的目的。由于人工神经网络具有自学习、高容错、高度非线性描述能力等优点[2],为解决未知不确定非线性系统的模型建立提供了一种新的解决方法。激光焊接过程中影响因素众多,如激光功率、扫描速度、离焦量、保护气体种类、保护气流量、板材装夹精度、板材厚度、板材种类等8 个重要影响因素。运用控制变量法,每种影响因素只设置5 个参数变量,试验最少要做58=390625 组试验。在考虑重复性的基础上,实验的工作量要翻上几倍甚至几十倍,这在实际操作中是无法实现的。激光焊接工艺过程中通常运用经验法,预估激光焊接的各项工艺参数,这就严重的限制了激光焊接工艺在国内的应用与推广。本文致力于建成光纤激光焊接工艺的高精度BP 神经网络预测分析模型,进而提高激光焊接焊接质量。

2 实验研究条件

实验激光源采用IPG YLS-6000 型连续光纤激光器,最大功率为6000W。激光模式为基模,圆形光斑。选用KUKA 机器人作为焊接手臂,焊接头选用Precitec YW-52。激光器产生激光,经过传输光纤,激光到达焊接头后,再经过f=150mm 准直镜,焦距f=300mm 的透射聚焦镜聚焦后,聚焦在焊接板材上,焦点光斑直径D=400μm,0 焦点处光斑直径为0.4mm。KUKA 机器人负责控制激光扫描板材的路径。

板材选用尺寸为100mm×40mm,厚度分别为1mm、2mm、4mm、6mm 的SS304 不锈钢板,采用对接焊的方式,用Ar 作为保护气,改变焊接功率、激光扫描速度、离焦量等工艺参数进行激光焊接的工艺探索。一系列激光工艺探索之后,得到各个厚度板材的焊缝形貌,再经过线切割、镶嵌、磨抛以及最后的金相检测,得到焊缝金相图并测量焊缝尺寸。如图1 所示给出2mm 厚焊缝典型的横截面宏观图。其中图1a激光功率1000W,扫描速度1.5m/min,离焦量0mm;图1b 激光功率800W,扫描速度1.5m/min,离焦量0mm。图1a 的焊缝抗拉强度为744MPa,图1b 的焊缝抗拉强度为577MPa,SS304 不锈钢母材的抗拉强度为780MPa。测试结果显示焊缝于焊接接头处断裂,焊缝试样抗拉强度低于母材。从图1 可以明显看出,图1a 与图1b 焊缝形貌存在明显差别,实验结果证明焊缝上表面尺寸与焊缝下表面尺寸的比值越接近1 时,焊缝横截面的形貌越优良,同时焊缝缺陷较少、抗拉强度越强。

图1 焊缝典型的横截面宏观图

将实验得到的36 组有效数据按公式(1)进行焊缝形貌评判,评判公式如下

式中:Xmax为焊缝上下表面宽度的最大值;Xmin为焊缝上下表面宽度的最小值;X 为焊缝宏观形貌评判参数。评判参数X 在0~1 之间变动,有利于网络的训练并能加快最终结果的收敛。将实验所得结果分成两组,26 组作为神经网络的训练样本(见表1),剩余的10 组试验样本作为测试样本。表1 中的P 表示激光功率,V 表示激光扫描速度,I 表示离焦量,S为焊缝的抗拉强度,X 上表示焊缝上表面宽度,X 下表示焊缝下表面宽度,X 为焊缝宏观形貌评判参数。

表1 训练神经网络的样本

3 激光焊接工艺参数的神经网络建立

BP 神经网络是一种按误差逆传播算法训练的多层前馈网络,是目前应用最广泛的神经网络模型之一。BP 网络能学习和存贮大量的输入-输出模式映射关系,而无需事前揭示描述这种映射关系的数学方程。神经网络具有很强的学习能力以及由此而来的泛化能力,泛化能力是指神经网络可以在遇到不在训练集中的数据时仍然可以产生相对合理的输出。本实验通过正交实验法的预实验,研究了激光功率P、扫描速度V、离焦量I 三因素与焊缝形貌评判标准X 的定性关系,实验表明,三因素对上下焊缝尺寸比的影响为:激光功率最大,扫描速度次之,离焦量最小。为进一步优化工艺参数取值范围,补充实验样本,建立了工艺参数与焊缝形貌指标X 关系的BP神经网络计算模型。

本试验中的BP 神经网络包括5 个输入层,8 个隐含层、1 个输出层,不仅含有输入输出节点,而且含有多层隐含节点、当有信息输入时,输入信息送到输入节点,在隐含层经过功能函数处理后,送到输出节点;将得到的输出值与期望值进行比较,若有误差,则误差反向传播,逐层修改权值系数知道满足迭代次数或者满足收敛为止。

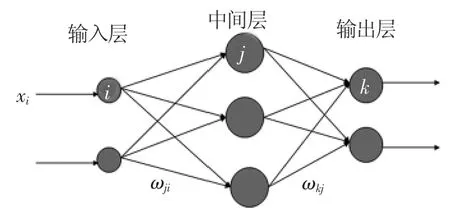

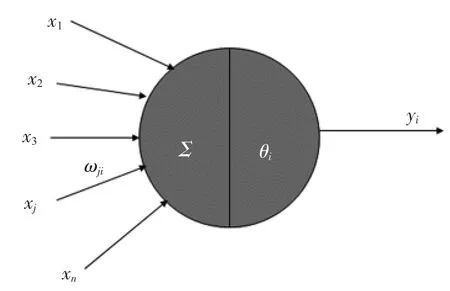

多层BP 神经网络的拓扑结构图如图2 所示。其中包括输入层(Input layer)、隐含层(Hidden layer)和输出层(Output layer)。为了建立复杂的神经网络关系,需要多隐含层,不同层所含的节点个数也不同,且相邻层之间通过神经元相连接。神经元是构成神经网络的最基本单元,大量的形式相同的神经元连接在一起就组成了神经网络,只有了解了神经元才能够认识到神经网络的本质。一个神经元结构如图3 所示,它模仿了生物神经元的三个最重要的功能:加权、求和、转移,每一个神经元从其他n-1 个神经元接受信息,生神经兴奋和冲动。在其他条件不变的情况下,无论何种刺激,只要能达到阈值以上,就能产生一个动作电位,并以最快的速度作非衰减的等幅传递输出。一旦输入总和小于阈值,神经元处于抑制状态,没有被激活,也就没有任何输出产生。

图2 BP 神经网络的拓扑结构图

图3 神经元结构模型

其中神经元的输入和输出可以以某种函数形式表示,公式如下。

中间层输入函数:

中间层输出函数:

输出层输入函数:

输出层输出函数:

式中:f 表示神经元的传递函数(Transfer Function),传递函数是单调上升函数,而且必须是有界函数,因为细胞传递的信号不可能无限增加,必有一最大值。按logsig 函数计算中间层传递函数:

4 神经网络的训练及范化性检验

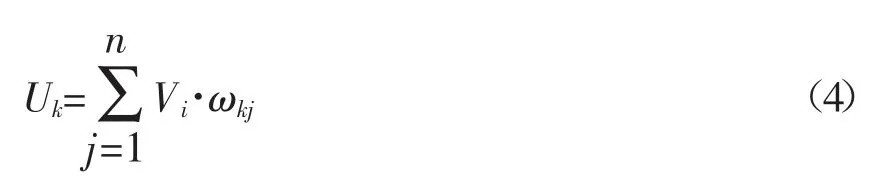

将表1 数据分别作为输入、输出量进行BP 神经网络的训练,设定最大误差精度为0.003,隐含层神经元上的传递函数为正切S 型函数logsig,该函数连续可微,输出层传递函数选用purelin 函数,网络训练函数选用动量梯度下降函数traingdm。对BP 神经网络进行学习训练时,设定网络均方差目标为0.003,预设代次数为3000 次,均方差(Mean Squared Error)达到目标要求时自动停止。图4 为神经网络模拟曲线图,图5 为训练过程中均方根误差的下降曲线,发现BP 神经网络在预定迭代次数内达到了误差目标要求,迭代4 次,收敛过程比较平稳。图6 为网络输出误差变化曲线,从图中可以明显看出输出值(Output)与目标值(Target)基本重合,误差小,建立了基于焊缝评判标准的BP 神经网络模型。

图4 神经网络模拟曲线

图5 均方根(Mean Squared Error)误差下降曲线图

此时网络已经训练完成,但是为了检验网络的范化性,采用10 组训练样本以外的测试样本对已训练好的网络进行仿真试验,并将仿真结果进行反归一化处理。焊缝评判标准的试验值与网络仿真值对比图如表2 所示。其中P、V、I,S 分别表示激光功率、扫描速度、离焦量焊缝抗拉强度,X 为焊缝评判标准试验值,X′为仿真值,△为仿真值与试验值得相对误差。

表2 试验值与网络仿真值得对比

从表中可以看出,通过上述方法建立的神经网络能获得焊缝形貌评判参数与工艺参数之间较好的映射关系,焊缝形貌评判参数网络仿真值之间的差值较小,相对误差小于5%,在可以接受的范围以内,从而验证了该网络模型的准确性,可以近似认为该网络模型是可靠的。运用此模型进行试验的预测,大大降低了试验工作量。

5 基于BP 神经网络的参数优化

①选定激光焊接工艺参数范围,设计正交实验,通过数值模拟获得实验结果;②得到不同工艺参数下的焊接熔深数据作为神经网络的训练样本;利用训练样本对BP 神经网络进行训练,得焊接工艺参数和焊接熔深之间的非线性映射关系;③在选定的最优熔深数据点附近对每个工艺参数增加和减少某一微小步长,获得新的一组工艺参数,新设计正交实验,得新的工艺参数组合;④通过BP 神经网络仿真预测新的工艺参数下的熔深数据;⑤在新的熔深数据中查找最逼近合适熔深数据的点,熔深已满足要求,优化结束,不满足要求则回到步骤③,继续优化,直到获得最优工艺参数。

6 激光焊接试样的组织分析

选用预测神经网络焊缝评判仿真值X′接近1 的工艺参数,进行工艺验证试验。2mm 厚SS304 不锈钢预测焊接工艺参数为:激光功率2500W,扫描速度7m/min,零离焦,得到焊缝全貌图7、焊缝热影响金相图8。

图7 焊缝全貌图

图8 焊缝热影响金相图

从图7 观察焊缝焊缝全貌可以看出焊缝上表面与下表面尺寸接近,焊缝整体形状均匀,同时母材与基板平滑过渡,无明显缺陷。焊缝抗拉试验为736MPa,为母材强度的80%左右,其抗拉强度符合对不锈钢焊缝强度要求。

观察图8 可知,熔池形貌的焊缝区域的组织与母材的组织明显不一样,焊缝与母材之间有一条明显的分界线,即熔合线。各层的显微组织的有较大的差别,熔合线附近为粗大的柱状晶,且柱状晶是指向焊缝中心并垂直于熔合线生长的;远离熔合线的焊缝中部为排列无序的枝晶和部分等轴晶交错存在;而焊缝中心为细小的等轴晶。造成这种现象的原因是:液态熔池中,靠近母材的区域有许多未熔化的母材晶粒,熔池中的液态金属可以依附于这些未熔化的母材晶粒上形核,这种形核方式也称为异质形核。焊接过程中,作为晶核的母材晶粒是各向异性的,初始形核时,结晶位向是不同的,熔池边界熔合线的方向正好和等温线是一致,而垂直于等温线的方向的温度梯度最大,由于晶体的择优生长,会优先向温度梯度最大的方向生长,并淘汰其他取向不利的晶体,所以晶体在长大的过程中会垂直于熔合线,这就形成了焊缝边缘区域这种独特的组织形貌。

7 结论

利用对非线性问题具有高度解决能力的BP 神经网络,建立了SS304 不锈钢焊接工艺与焊缝横截面具体尺寸之间神经网络模型,并对神经网络进行训练。

通过仿真试验,8 组样本的测试纸与试验值之间相对误差在4%以内,表明了该神经网络模型与工艺参数形成高度的映射关系。

从焊缝区域的显微组织图中可以看出,靠近熔合线的区域为细长的树枝晶,这些树枝晶均是向着焊缝表面指向焊缝中心,远离熔合线的焊缝中部为排列无序的枝晶,焊缝中心为细小的等轴晶。激光焊接SS304 不锈钢的抗拉强度与硬度在较优工艺参数下,其强度与母材相当。