高压大流量二通插装阀设计与计算

2022-01-17张友亮于学军田丽红井溢涛沈志昆

张友亮,于学军,田丽红,井溢涛,沈志昆

(1.国机铸锻机械有限公司,山东 济南 250306;2.济南铸锻所检验检测科技有限公司,山东 济南 250399)

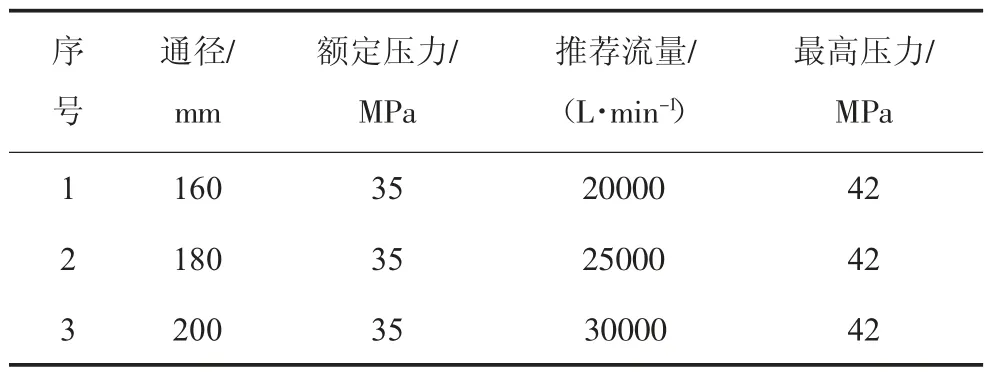

本课题来源于高档数控机床与基础制造装备国家科技重大专项(项目编号:2012ZX04004021)。其中,大流量插装阀部分任务总目标如表1 所示。

表1 大流量插装阀关键技术参数

1 主要结构参数计算

1.1 进出油口直径

油口直径取得大,则阀的结构尺寸较大,不经济;油口直径取得小,则液流不畅,发热严重。设计时一般应使通过额定流量QS时的油液流速不得高于许用值,即:

式中:油流许用流速[VS]max=8~14m/s,此处可取较大者,结合结构特点最终确定:

Di-160=160mm,D0-160=200mm;

Di-180=180mm,D0-160=230mm;

Di-200=200mm,D0-160=250mm。

1.2 阀芯直径

要求阀芯过流面积应充分大,即阀芯直径D2应足够大,以进一步减小油流压力损失。一般按如下经验公式进行确定:

D2=(0.50~0.82)D0

式中:系数在高压、大流量时取较大值。最终确定:

D2-160=170mm;D2-180=185mm;D2-200=210mm。

1.3 阀套座孔直径

考虑插装阀控制参数面积比αA,最终确定不同通径、不同面积比条件下的阀套座孔直径D1,如表2所示。

表2 阀套座孔直径同通径、面积比对应关系

1.4 阀芯、阀套半锥角

要求阀芯、阀套之间为线接触,以保证锥面密封性。如图1 所示,常用结构形式可归纳为以下几种。

图1 阀芯、阀套半锥角结构图

(1)阀套锐边无锥角、阀芯半锥角通常为15°,一般用于压力控制二通插装阀。要求阀口过流断面面积梯度不得过大,以保证阀在高压时的压力稳定性。

(2)阀芯、阀套均带有锥角,一般用于方向控制二通插装阀。阀芯、阀套半锥角一般取值为:α1=46°~47°;α2=43°~44°。

(3)阀芯、阀套均带有锥角,角度取值同上,尾部带矩形或三角形节流窗口,一般用于节流控制二通插装阀。

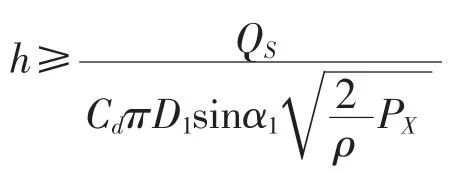

1.5 阀芯最大开度

阀芯最大开度通常按卸荷压力要求确定:

式中:PX为卸荷压力,一般取值PX=0.15~0.35MPa;Cd为阀口流量系数,一般取值Cd=0.77~0.82;ρ 为油液密度,对于矿物型液压油,ρ≈890kg/m3。

最终经计算确定阀芯最大开度:h160=55mm;h180=62mm;h200=72mm。

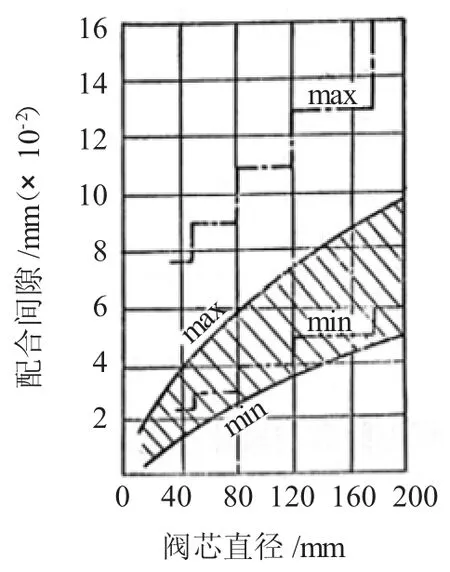

1.6 阀芯与阀套间配合间隙

阀芯与阀套间的配合间隙直接关系到阀的动作可靠性和泄漏量大小。如果间隙过小,则阀芯动作不够灵活,温度升高后甚至使阀芯卡死;若间隙太大,则泄漏量加大,造成功率损失,甚至引起元件误动作。

配合间隙的正确选取并非易事。它直接牵连到阀芯直径、油液粘度、零件材料、加工工艺水平等多种因素,通常需要试验来进行确定。设计中,可参考Chaimowitsch 给出的阀芯直径与配合间隙的关系曲线图,如图2 所示。

图2 阀芯直径-配合间隙关系曲线

图中,实线表示没有密封装置的情况,最大间隙曲线表示受泄漏量限制所给出的间隙最大值,最小间隙曲线表示保证阀芯动作可靠性所给出的间隙最小值。点画线则表示阀芯、阀套间有密封装置的情况,其是在实线的基础上相应放大并作分段处理而得到的。在确定阀芯与阀套之间的配合间隙时,设计中常选定间隙下限为上限的50%~70%。

此处,采用泄漏量公式进行初算,按最大偏心环形缝隙流动情况处理,有如下公式:

式中:QX为环形缝隙泄漏量;δ 为阀芯与阀套间的半径间隙;μ 为油液动力粘度;Lf为有效封油长度。

代入计算得出泄漏量值,如表3 所示。

表3 阀芯、阀套配合间隙与泄漏量理论计算值

当油液温度变化时,阀芯、阀套配合偶件材料不同时,将会有不同的热膨胀系数,进而会对配合间隙及泄漏量产生影响。关于泄漏量值,作者还特地进行理论计算、数值模拟与试验验证,此处不再赘述。

2 插装阀流场仿真

为验证规定压降条件下通过阀的最大流量,基于UG 建立插装阀三维模型并抽取流场仿真模型,导入ANSYS ICEM,生成四面体非结构化网格,导入ANSYS FLUENT,在如下边界条件下进行仿真:压力进口P=0.5MPa;压力出口P=0;密度ρ=890kg/m3;粘度μ=4.094×10-2Pa.s。

采用标准k-ε 模型,压力、速度耦合采用SIMPLE方法。经网格无关性验证,进口流量仿真结果如下:

通径160:18367L/min@0.5MPa;

通径180:23672L/min@0.5MPa;

通径200:28723L/min@0.5MPa。

受篇幅限制,此处仅示出阀芯半锥角为15°、阀套半锥角为45°时的仿真结果,分别如图3、图4 所示。

图3 阀芯半锥角α=15°时仿真结果

图4 阀套半锥角β=45°时仿真结果

3 盖板的设计与计算

3.1 紧固螺钉预紧力及拧紧力矩控制

经计算,各通径插装阀紧固螺钉受力工况情况如表4 所示。

表4 插装阀紧固螺钉工况及数量

盖板紧固螺钉预紧力应能满足最大轴向负荷要求,并留有足够安全余量。参照文献[5]中经验数据,取F′=0.6σSAS。选择12.9 级紧固螺钉,并经静载条件下的最大拉应力、动载条件下的应力幅校核计算,均满足技术要求。受篇幅限制,此处直接给出预紧力及拧紧力矩的计算结果,如表5 所示。计算结果同文献[6]给出的拧紧力矩参考值基本一致。

表5 插装阀紧固螺钉预紧力及拧紧力矩控制

3.2 插装阀安装连接尺寸

插装阀现行安装连接尺寸参见文献[8],其给出最大规格为通径160mm。本重大科技专项的初衷,也是对其进行补充、修正,所采用的基本方案为180mm通径安装连接尺寸参照160mm 通径执行,新设计、开发200mm 通径插装阀安装连接尺寸。依据以上计算、校核结果,此处给出200mm 通径插装阀安装连接尺寸如图5 所示,并已经试验台测定,可供各主机及系统配套厂商参照使用。

图5 200 通径插装阀安装连接尺寸

4 结束语

在插装阀测试阶段,本重大专项所设计的大流量二通插装阀,全部已经插装阀试验台测试,个别型号插装阀已经主机测试,静、动态特性良好,满足有关设计要求。