三软突出煤层的掘进控制与支护技术研究

2022-01-17杨廷刚

杨廷刚

(重庆足锶矿业集团有限公司,重庆 402365)

在“三软”煤层巷道掘进中大多伴随巷道底鼔、帮顶离层、变形等矿压现象,从而影响矿井在生产运行过程中的顶板安全,矿井巷道维护费用较高。为此回采巷道布置、设计、掘进工艺等方面必须围绕回采巷道围岩特征进行设计。回采巷道支护设计亦是一个公认的难题,特别是解放层煤层的支护,要同时考虑到瓦斯和消突问题。

论文重点介绍解放层巷道掘进过程中为确保瓦斯治理施工作业空间及预抽效果,在成本考虑的同时还要确保掘进过程中的矿车运输,回采过程中的连续化运输等条件的掘进技术手段;同时针对煤层“三软”特性结合瓦斯治理对巷道断面、支护进行的一系列研究,通过科学合理的技术手段,采取经济实惠的方式选择有效地支护手段。

1.煤层及开采概况

矿区内可采及局部可采煤层4层,即K1、K3、K4、K6煤层,其中K1为中厚煤层,其余为薄煤层。

K3煤层位于龙潭煤组第一段(P2l1)中部,为半暗至半亮型煤,平均煤层厚度1.08m。顶板为黑色泥岩、砂质泥岩,含硅质结核,厚2.00m~3.00m,平均厚2.45m。开采过程中顶板缓慢跨落。

采用走向长壁连续跨石门,采区后退式采煤方法,综合机械化开采。

2.掘进技术

2.1 前期设计及存在问题

2.1.1 决定巷道的各类因素及初步设计

1m宽的胶带运输,5t电瓶机车+1t固定式矿车,ZYW-3200型钻机。巷道设计为半圆拱断面,全宽3300mm,净宽3100mm,全高2560mm,净高2200mm,煤槽中在巷道西帮侧轨面上1600mm~2000mm,掘进时按中腰线掘进。

2.1.2 存在问题

将K3煤层的赋存条件理想化了即煤层赋存条件稳定、产状稳定,但由于受沉积环境不稳定的影响,煤层小构造出现频繁,厚度变化快且有薄化带出现,导致顶、底板不规则(即同一高程顶、底板不在同一条直线上,频繁地向东、西方向波动),为此导致巷道在掘进过程中,会出现以下极端现象:(1)忽略煤层变化情况,严格按照中线施工。导致煤槽变短甚至几乎甩脱煤层,从而达不到瓦斯治理施工要求。(2)顺煤层变化而变化,无中线施工。施工时遇煤槽高低变化,导致巷道在轴线方向左右摆动,巷道弯曲不一,达不到连续化运输的要求。(3)顺煤层变化而起伏,无腰线施工,保障煤槽长度确保钻孔施工需要。这样会导致巷道在轴线方向上下摆动,巷道起伏不平,掘进运输时机车牵引或人力推车困难甚至危险。

2.2 解决方案[1]

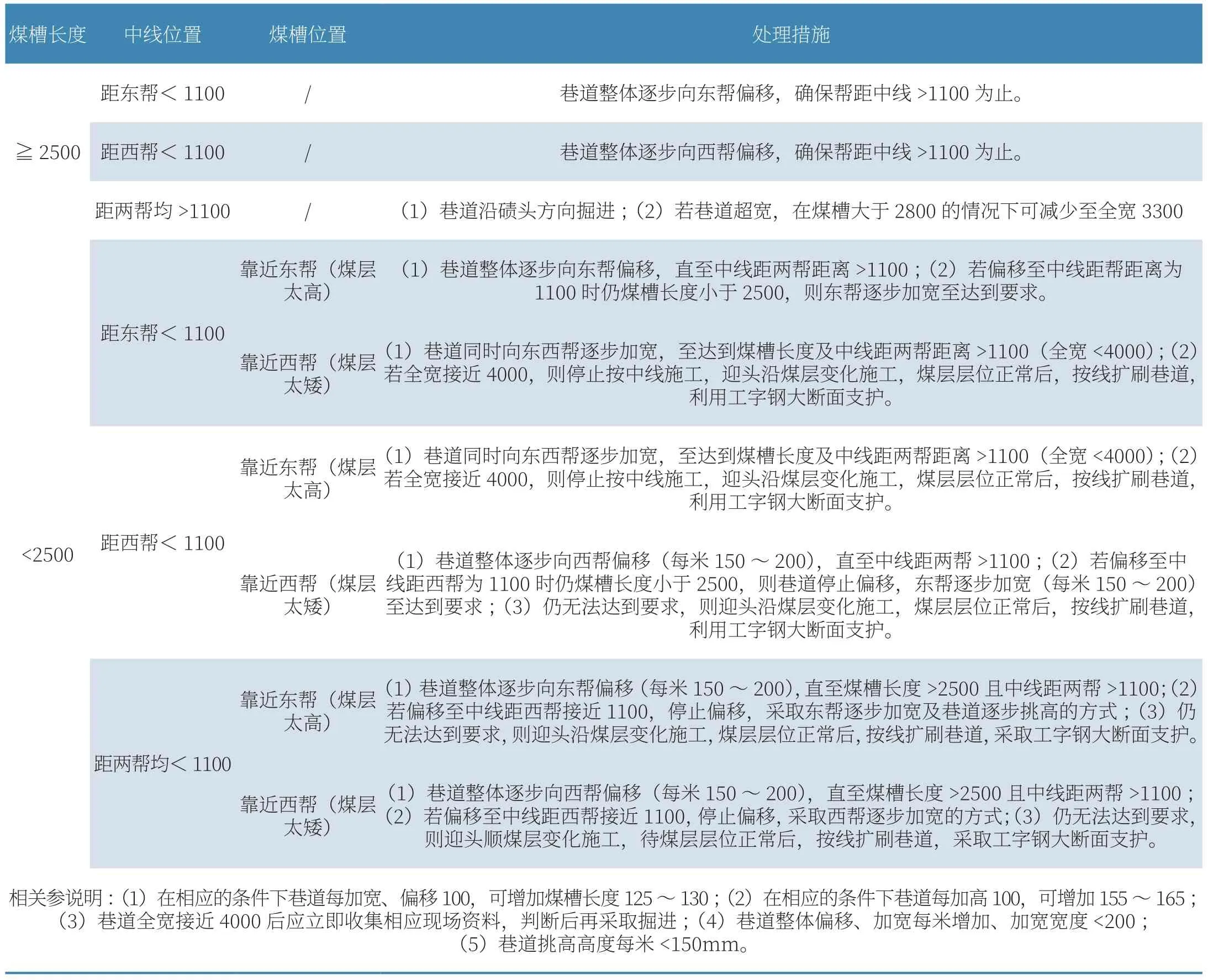

一般400m范围内煤层偏移在1500mm范围内,最大在3500mm。非严格按中线掘进,巷道局部加宽、加高、卧底控制层位,严格按腰线铺设轨道等系列方式有效解决以上问题。巷道可全宽可视现场情况逐步调整为3300mm~4800mm,全高2560mm~2620mm。并针对性制定《迎头煤层及两帮变化现场处理标准》,见表1迎头煤层及两帮变化现场处理标准。

表1 迎头煤层及两帮变化现场处理标准(单位:mm)

3.支护技术

3.1 存在问题

(1)底鼓严重:巷道新掘后1~5周时间内底鼔较快(部分巷道达到100mm/d),平均底鼔量达1030mm,最大底鼔量达1450mm,在8周后逐渐趋于稳定。同时其底鼔成一定规律性,总是底板边高于天板边,随着起底的次数增加底鼔速率相应减小,底鼔量略微减少。

(2)变形严重:巷道帮、顶离层变形严重,离层位移量达300mm~500mm(1.5~2个月后位移相对较明显),在巷道腰线以上位置,尤其是天板侧以上区域尤为突出。

3.2 解决方案[2-3]

巷道支护设计将直径φ12mm钢筋改为150mm×2.75mm×4.0m/1.8m不等的M型钢,将¢1×30塑料锚网改为10#40×40金属锚网。

4 结语

通过巷道掘进控制技术摒弃以往严格按中(腰)线作业的的掘进方式,避免了巷道断面无限制的增大、设备过多的投入,同时又确保了瓦斯治理作业空间,达到了掘进时的轨道运输、开采时的连续化运输要求。

运用综合性支护技术,解决了巷道底鼓、帮顶变形严重的情况,减少二次修护及支护成本与时间,保障巷道的回掘进与回采的有效使用,对中小型突出巷道安全、经济、高效的掘进控制与支护有较好的借鉴意义。