软弱地质条件下双护盾TBM 脱困技术

2022-01-16杨垒

杨 垒

(北方重工集团有限公司,辽宁 沈阳 110141)

随着交通运输、引水等工程项目的开展,越来越多的山岭隧道项目采用全断面硬岩掘进机(以下简称TBM)进行开挖作业[1]。双护盾TBM 对比传统的钻爆法具备快速掘进、支护便捷、安全环保等优势,其越来越多地被应用于大直径、深埋、长距离隧洞的施工。但双护盾TBM 本身主机部分长,在破碎围岩、富水地层等不良地质条件下易发生卡机现象。一旦发生卡机问题,处理耗时普遍较长,短则几日长达数月,对施工进度会造成严重影响,甚至有的工点平均进度低于类似地层的钻爆法施工。本文将罗列出双护盾TBM 卡机事故的几种类型,并根据不同的成因提出解决方案,希望能够对类似项目在设备选型和现场施工提供借鉴。

1 工程概况及设备简介

引洮一期供水工程9 号隧洞位于甘肃省定西市内管营镇,该项目采用一台双护盾TBM 进行施工,其开挖直径为5.75m。在设备卡机地段的岩层为V 类围岩,地层有多种岩性地层交织沉淀在一起,包括砂岩、泥质粉细砂岩与砂砾岩,结构为中厚-厚层状。该段围岩岩相不够稳定,岩性变化繁多,以软弱围岩为主,经过测定原状单向抗压强度仅为2-3.5MPa,围岩自稳性差,变形破坏严重,强度很难满足TBM 掘进要求。在施工过程中,TBM 尾盾后半部顶部变形比原设计回缩了28~30mm,多次出现TBM无法正常脱困现象。

双护盾TBM 的护盾部分由前护盾、伸缩盾、后护盾组成,其长度为12.6m,护盾的最大外径比刀盘的开挖直径小10cm。为了适应不同的岩层变化,双护盾TBM 可以采用两种掘进方式,分别是双护盾模式和单护盾模式。

在地质条件比较好的时候,TBM 采用双护盾掘进模式,此时将后护盾上的撑靴伸出,与岩壁贴紧以提供推进的反力和扭矩,后护盾固定不动,随着主推进油缸的伸出,刀盘和前护盾平移向前。当推进完成后,前护盾上的支撑靴伸出并嵌入岩壁,后护盾上的撑靴回收,随后主推进油缸回收,带动后护盾及后配套前移,完成换步作业。在此模式下,推进与管片安装可以同时进行,掘进效率很高,施工速度快。

在经历破碎带、软弱围岩等不良地层时,洞壁不能提供足够的支撑反力,TBM 就需要采用单护盾掘进模式,此时主推进油缸闭合锁死,护盾部分成为一个整体,采用辅助推进油缸撑紧已拼装完成的管片以提供推进的反力和扭矩,使整个主机部分整体前移。如果围岩的变形量大时,辅助推进油缸的最大推力不能克服围岩对TBM 摩擦阻力,那么TBM 就会发生卡机现象,此时需分析卡机的原因并运用不同的解决方案[2]。

2 双护盾TBM 卡机类型及原因分析

通过该双护盾TBM 项目施工过程,总结发现卡机事故通常有以下几种类型:

2.1 卡刀盘

当TBM 经过破碎带时,掌子面自稳性较差,同时在刀盘挤压的扰动下,围岩会自动坍塌,大量的渣石会从前方涌进刀盘内。此时刀盘底部会大量堆渣,造成刀盘扭矩和电流过大,最后导致刀盘扭矩超过限定值而无法启动,皮带机也因为输送能力限制而过载无法转动。

2.2 卡护盾

造成卡护盾的原因有两种类型:

(1)当围岩的自稳性极差时,刚开挖出来盾壳上部的间隙会被破碎的渣石迅速填充。随着顶部围岩不断坍塌,最终导致盾壳被卡死。

(2)软弱断裂层带的围岩所受的地应力较大,其围岩的塑性收敛变形较快。当TBM 通过此类地层时,盾壳不断受到周边围岩的挤压,导致摩擦阻力不断加大,最终TBM 护盾还没有通过该段围岩时出现盾壳抱死现象。

在引洮项目中,其易卡机隧道围岩均为V 级围岩,围岩塑性变形较大,经试验岩石的单轴抗压强度在10Mpa 以下,其各项力学强度较低。顶部尾岩由于自重,在其层间结合部易开裂和下沉,造成护盾顶部承受的压力超过了设计的载荷值,致使护盾产生变形,TBM 无法自主脱困[3]。

3 脱困的处理方案

目前国内外针对TBM 卡机问题,主要采取以下处理方案:

3.1 改变TBM 掘进参数

引洮项目TBM 配备超高压系统,压力可达到510Bar,总推力可达40575kN,当操作手感觉掘进和换步比较困难时,可进行推进模式的转换,利用单护盾模式进行掘进,但只适合在护盾轻微卡住情况。

3.2 刀盘清理法

当大量渣石落入刀盘无法转动时,可以采用人工刀盘清理的办法,达到快速脱困的目的。首先通过刀孔及尾盾向掌子面和盾体周边顶部注入化学浆液进行加固,然后对刀盘及周边堆积的渣石进行人工掏渣清理,减少刀盘启动扭矩直至其正常转动。当TBM 能够正常掘进后,及时向管片后方注入豆砾石砂浆回填。

3.3 导坑法

引洮工程TBM 脱困技术主要采用侧向坑法,在护盾两侧腰线以上的位置进行人工开挖作业,同时进行有效的支护,逐步减小围岩与护盾之间的挤压力。具体方法为:根据现场盾壳抱死情况,在尾盾后方适当位置凿开一个高度1.2m 的弧形导洞。要边开挖边支护,采用16#工字钢进行支护,其支护间距为1.0m。为了防止破碎的渣石脱落至导洞内,及时用厚度20mm 的木板安插在工字钢外侧作为挡板,降低对导洞开挖的影响。

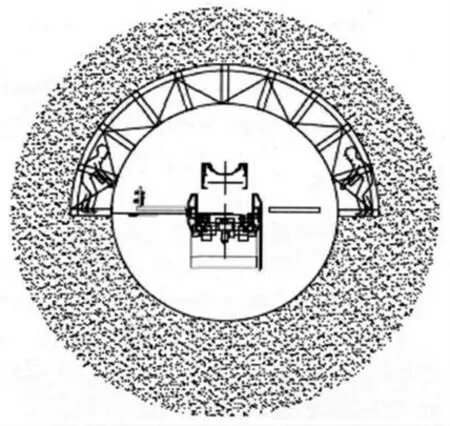

首先完成尾盾上部弧形区域的开挖及支护,其次再进行撑紧盾处的开挖,保证前后开挖的断面一致。开挖断面示意图如图1。

图1 开挖断面示意图

当开挖至撑紧盾的撑靴位置时,可以尝试启动TBM,如果能够启动,开挖到此为止。如果不能重启,还需继续向前开挖伸缩盾上部围岩,开挖的断面与尾盾一致,开挖距离的长度要依据TBM 启动为准。导洞挖掘示意图如图2。

图2 导洞挖掘示意图

3.4 化学灌浆法

由于原装的围岩(膨胀泥岩)的可灌性差,主要用于对松散围岩的固结,确保主机周边围岩的稳定[2]。一般采用聚氨酯类材料向掌子面进行钻孔灌浆(灌浆点位如图3 所示),然后再注入水泥浆液,该种方法也被叫做“短注长支”法[4-5]。

图3 掌子面化学灌浆点位示意图

灌浆材料由A、B 两组构成,其体积比按照1∶1 来配比。灌浆完成1h 后,其强度即可满足要求,人员可以进入刀盘内部清理底部堆积的渣石。灌浆完成48h 内,基本可以将刀盘脱困。此时凝固的浆液将在掌子面的顶部和前方结成厚度2m 的拱圈,可以抵抗掘进时扰动力。当前盾、撑紧盾和尾盾被卡死,破碎的渣石较多时,可以采用化学灌浆的方法进行前期固定,然后再进行局部扩挖,以保证施工时的作业安全。

如遇到长距离的地质不良地层,在化学灌浆的基础上,也可以在掌子面的前方25m 进行水泥灌浆,这样能够保证施工连续性。水泥灌浆采用P.O42.5 硅酸盐水泥,絮凝剂为KGM-2 型,具有长链结构、易溶于水,水泥基浆体具有较好的黏附性能,无泌水,抗水流分散能力强,凝结时间可调控、早期强度高,在大黏度值的情况下仍然具备良好的流动度,满足了灌浆施工的需要。

3.5 迂回导坑法

当TBM 遭遇大规模(宽度一般大于30m)的断层破碎带、整体自稳性极差地带、富水地层时,采用导坑法无法进行施工作业时,可以采用迂回导坑法进行TBM 脱困。首先在已成型的隧洞中确定最佳开口位置,然后利用风镐及爆破方式进行开挖迂回导洞至TBM 刀盘前方,对断层断裂带进行注浆、泄水、加固等矿山法施工。施工完毕后,TBM 步进通过此区间,逐步恢复正常掘进施工[6]。该方案施工周期长、成本高、施工风险较大,是否实施此方案应综合进行考虑。

以上处理TBM 脱困的处理方案中除了迂回导坑法,其他方法均在本项目中实施过。在实际应用中可以根据TBM 卡机时地层情况、卡机位置等采取一种或者几种方案共同实施,以达到快速脱困的目的。

4 防止卡机事故的预防措施

4.1 增大开挖直径

在通过地质围岩情况不良的地段,可以采用加大刀盘边刀开挖直径等扩挖手段,使开挖的围岩与护盾的间隙加大20~30mm。在围岩还没有来得及接触护盾时,快速掘进通过。

4.2 加强地质勘探的准确性

双护盾TBM 施工工法越来越离不开地质勘测的准确性,一份详细的勘测报告决定了施工的进度,同时也能大大降低施工的风险。从多个双护盾TBM 的项目实践证明,该工法对地质的依赖性很强。在青海引大济湟、陕西引红济石等工程中,TBM 多次出现卡机事故,其原因为地质勘测不够准确;而引黄入晋工程前期地质勘探较为详尽,在施工时提前对不良地段进行了处理,大大降低了双护盾TBM 在通过时的风险,很少出现卡机现象[3]。

4.3 适当缩短尾盾加强润滑

尾盾与管片的接触距离过长,极易造成尾盾卡在围岩和管片之间,无法自主脱困。根据引洮项目现场的使用情况,将尾盾割除了一部分,同时在安装管片时在尾盾内侧涂抹油脂,降低了摩擦阻力。在伸缩盾和前护盾上增加注脂孔,采用气动多点泵往盾壳与岩壁之间注入廉价油脂,以减小TBM 前进时的摩擦阻力。

4.4 加快衔接豆砾石回填工序

在围岩收敛较大的地层,可以加快豆砾石回填的速度。围岩与护盾接触面积逐渐减低,双护盾TBM 推进所需克服摩擦阻力也会一定程度减小,豆砾石快速回填工序,能够降低双护盾TBM 卡机的风险,但对于挤压变形较大的地层,可与考虑与其他防控措施一起使用。

5 结束语

双护盾TBM 施工存在长护盾的防护,提高了施工人员的安全性,但是围岩也被护盾和管片所遮挡,而无法实时观察围岩的变化。软弱围岩的塑性变形不易被设备监控,操作人员操作依据较匮乏,很难避免TBM 卡机故障,因此及时地根据现场情况选择脱困方案就极其重要了。

受隧洞空间及TBM 设备布置的限制,TBM 本身的脱困能力有限,采用人工开挖处理卡机故障及不良地质超前灌浆加固等措施虽然可行,但是施工成本较高、效率低下,人员作业强度也很高。因此,不断提升TBM 自身通过断裂破碎带、富水地层的综合开挖能力是下一步需要研究的课题,使TBM 能够不断适应地层的变化,发挥出掘进效率高的优势,让其将来的山岭隧道工程产生质的飞跃。