滚动部件动态性能诊断试验台设计

2022-01-16魏永利胡天亮

王 鑫, 魏永利, 胡天亮, 习 爽*

(1.南京林业大学机械电子工程学院,江苏 南京 210037;2.山东大学机电工程学院,山东 济南 250199)

现代制造业进入快速发展阶段,各种机床被广泛应用于众多基础行业中。部分滚动功能部件,如滚珠丝杠副、滚动直线导轨副、滚动轴承等作为机床的核心部件,其工作状态将会直接影响机床加工的精度与效率。如果在实际加工过程中对滚动部件的精度、位移、温升等工作参数进行测试和分析,虽然在一定程度上可以保证数据的准确性,但会浪费大量的能源和材料,大幅度提高加工成本,不符合经济效益的要求[1,2]。因此各大生产厂家研发了许多加载力试验台,来模拟实际加工过程中的各种数据,从而来检测加工过程中丝杠副、导轨副、轴承的精度和可靠性。目前主流的模拟试验台的工作原理是:对滚动功能部件分别施加一定载荷,然后对力和变形量的关系进行测试。

现有的试验台存在以下几个问题:(1)大多数试验台功能较为单一,即每次实验时只对滚珠丝杠副、导轨副和轴承中的一个施加载荷,各项实验是分开进行的。这与实际加工过程中,机床上各个滚动部件是同时受力有所不同[3]。(2)大多试验台对力的模拟还停留在静力学阶段,即在模拟力时,大多试验台是利用工作台自重或在试验台上增加配重来进行测试。但在实际加工过程中,作用在工作台上的加载力是来自X、Y、Z三个方向,且实时变化的[4]。(3)在测试过程中使用了较多的假设理论。如加工过程中由于摩擦引起的温升、热变形,继而引发的震动等问题都被忽略不计;再如分析轴承时,将其简化为空心圆柱,或将轴承看作统一温度体[5]。

因此,本文设计了一种多功能伺服模拟加工试验台。该实验装置能够实现对切削加工过程的精确模拟,能实现对多种型号的丝杠副、导轨副、轴承进行三向动态加载力测试,并能实时采集评估时所需要的相关数据,可用于预测丝杠、轴承等零部件加速寿命衰减、滑动导轨加速磨损监测等,为分析滚动部件的剩余寿命及其退化机理提供实验依据,为丝杠副、导轨副、轴承的选用与维护提供更加可靠的依据,从而避免高精度切削设备不可逆的精度丧失现象[5]。

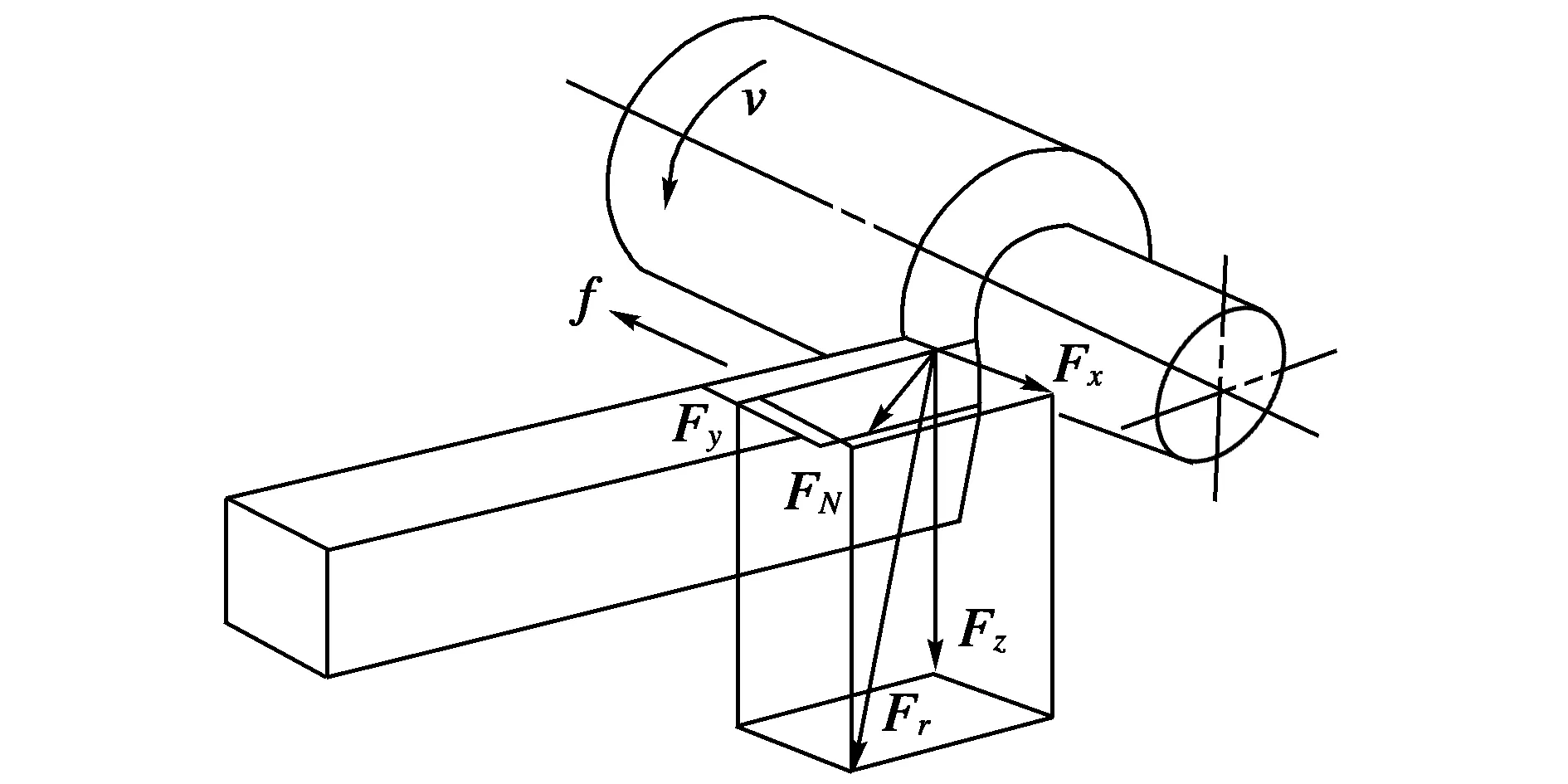

1 机床进给过程受力分析

机床加工过程中,切削力合力F可以看做是由三个互相垂直的分力叠加而成[7],这三个分力分别为:主切削力Fz、径向力Fy和轴向力Fx[8],切削合力与分力的关系如图1所示。其中主切削力Fz的方向垂直于主运动方向,径向力Fy平行于进给方向,轴向力Fx沿工件的轴向。

图1 切削合力与分力的关系

本试验台具有3个方向的载荷力,分别是X、Y、Z三个方向。其中,X方向和Z方向的载荷是利用两个交流电动缸来带动施力轮,从而对工作台施加作用力;Y方向的载荷由一个电动缸直接连接工作台,两者通过一个螺母连接,从而实现工作台在任意位置都可以受到来自3个方向的不同载荷。

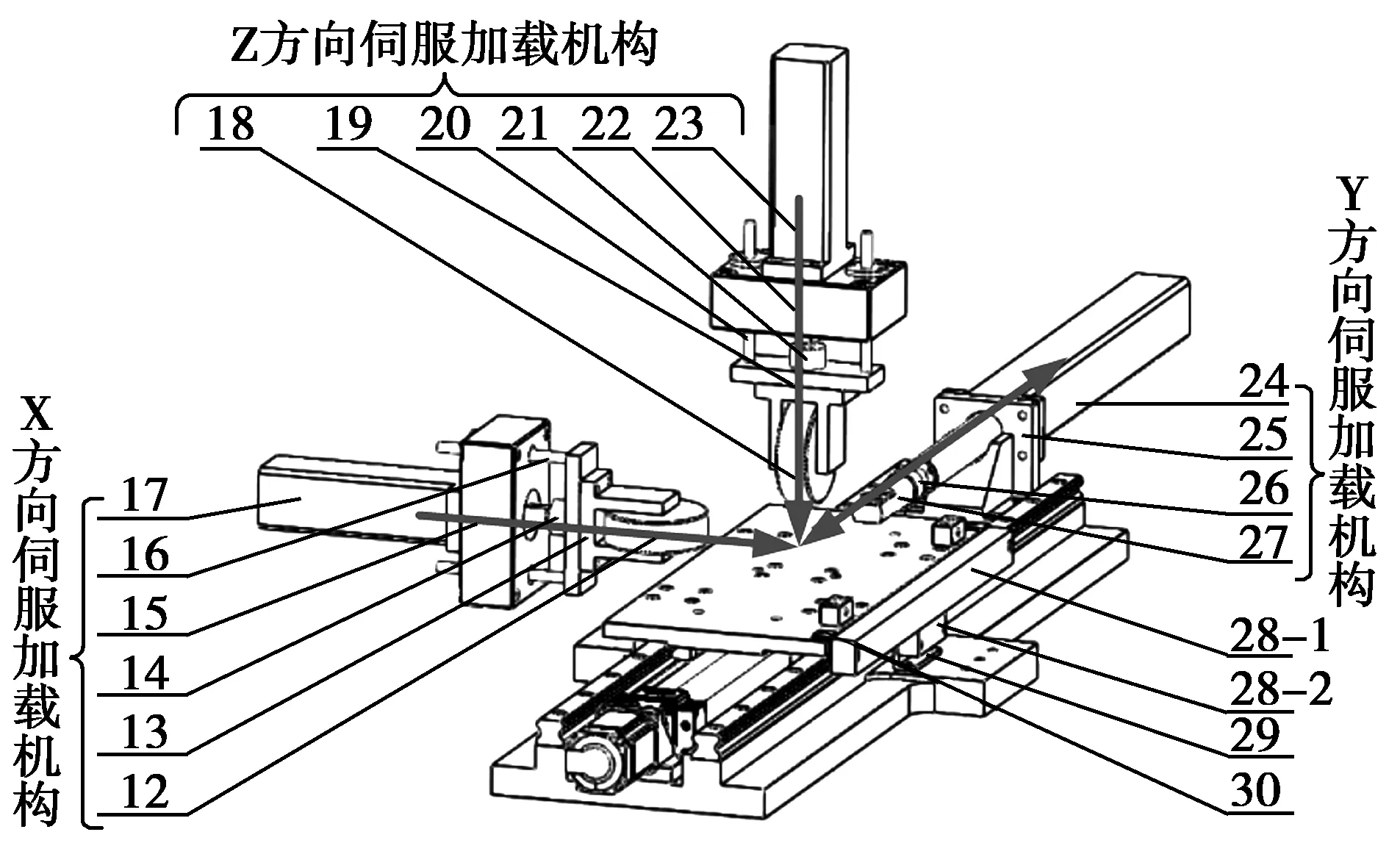

试验台分力方向如图2所示。实际加工过程中,三个切屑分力最终相交于一点:切削点[9]。因此,在设计模拟切削设备时,必须考虑让3个方向的载荷力的延长线相交于一点,这样才能精准有效的模拟切削加工,由此得到的实验数据才足够准确,具有一定的说服力[10]。本着以上原则,本文设计的试验台X、Y、Z三个方向施加的压力相交于一点,如图2中箭头所示。可以精确模拟切削设备的切削加工,为切削加工设备零部件的寿命预测等提供设备基础。

图2 试验台分力方向

2 试验台设计

2.1 试验台总体结构组成

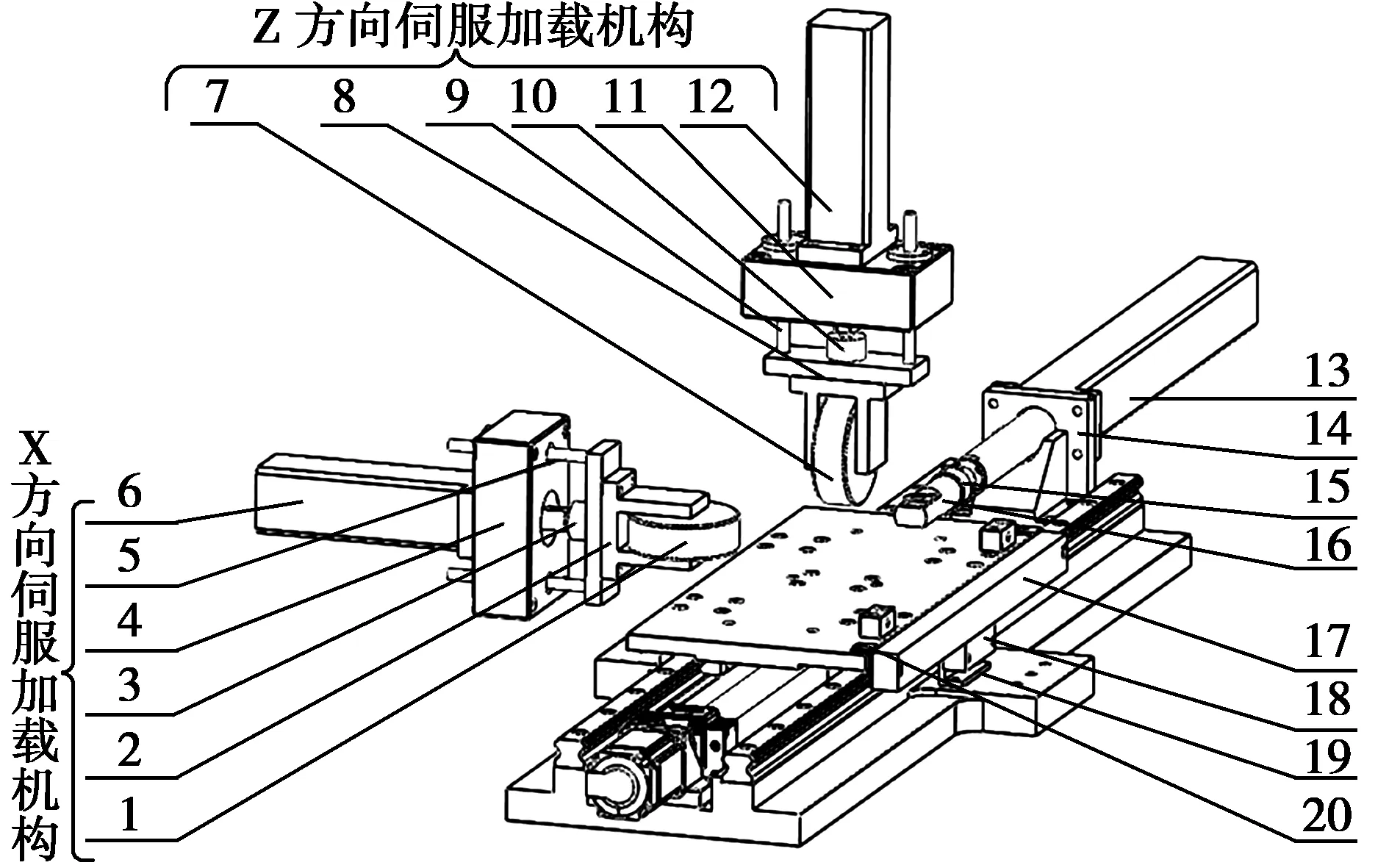

该试验台的规格为:1 710 mm×762 mm×627.5 mm;有效行程0~320 mm。试验台主要包括X方向伺服加载机构、Y方向伺服加载机构、Z方向伺服加载机构、伺服进给系统、传感器系统,其整体如图3所示[6]。

图3 试验台整体

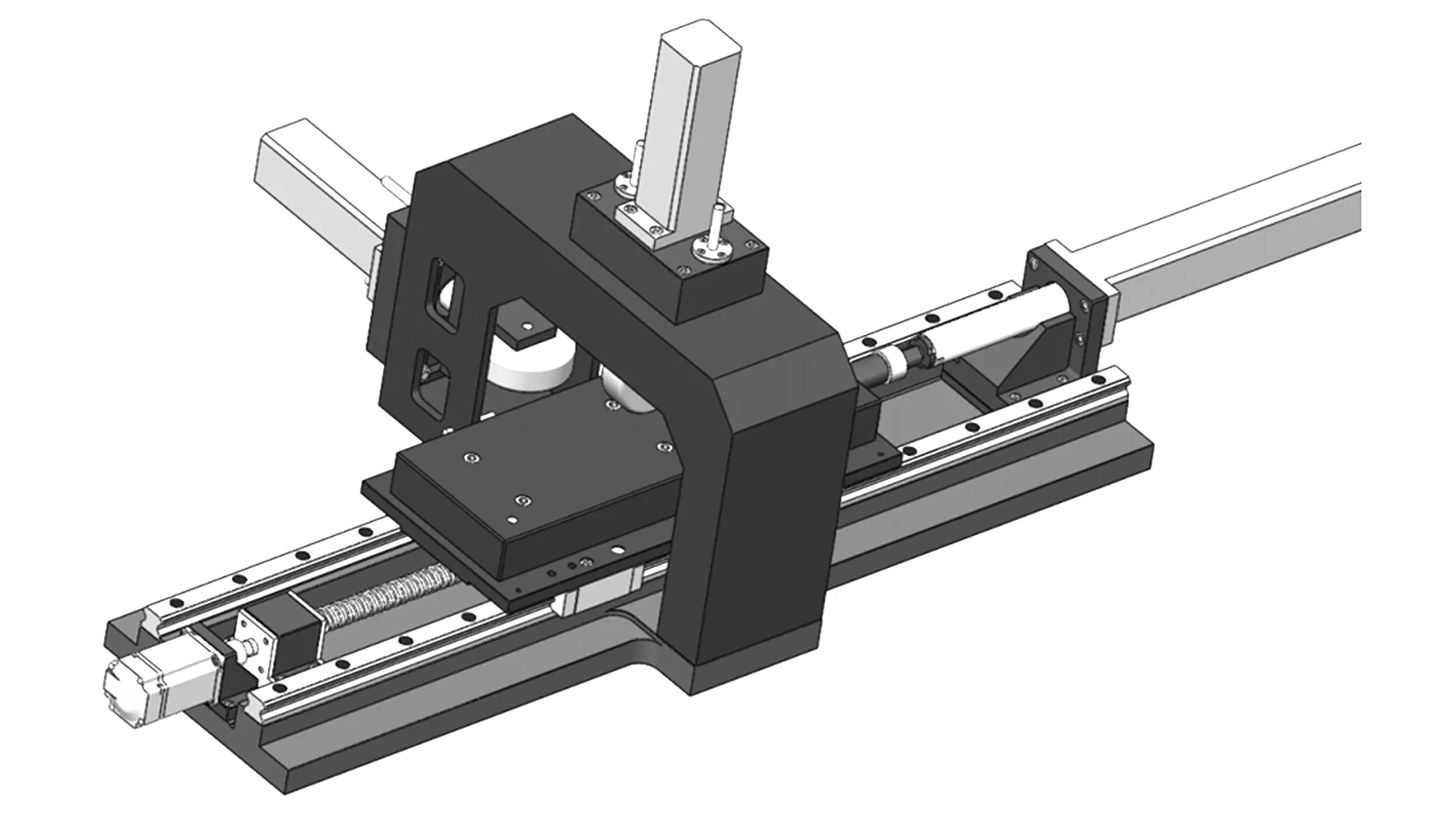

试验台整体结构关系如图4所示。

图4 试验台整体结构关系1.机座;2.导轨安装台;3.丝杠轴承座;4.联轴器;5.电机支架;6.伺服电机;7.直线导轨;8.丝杠;9.试验台a;10.试验台b;11.龙门架;12.L型贴片

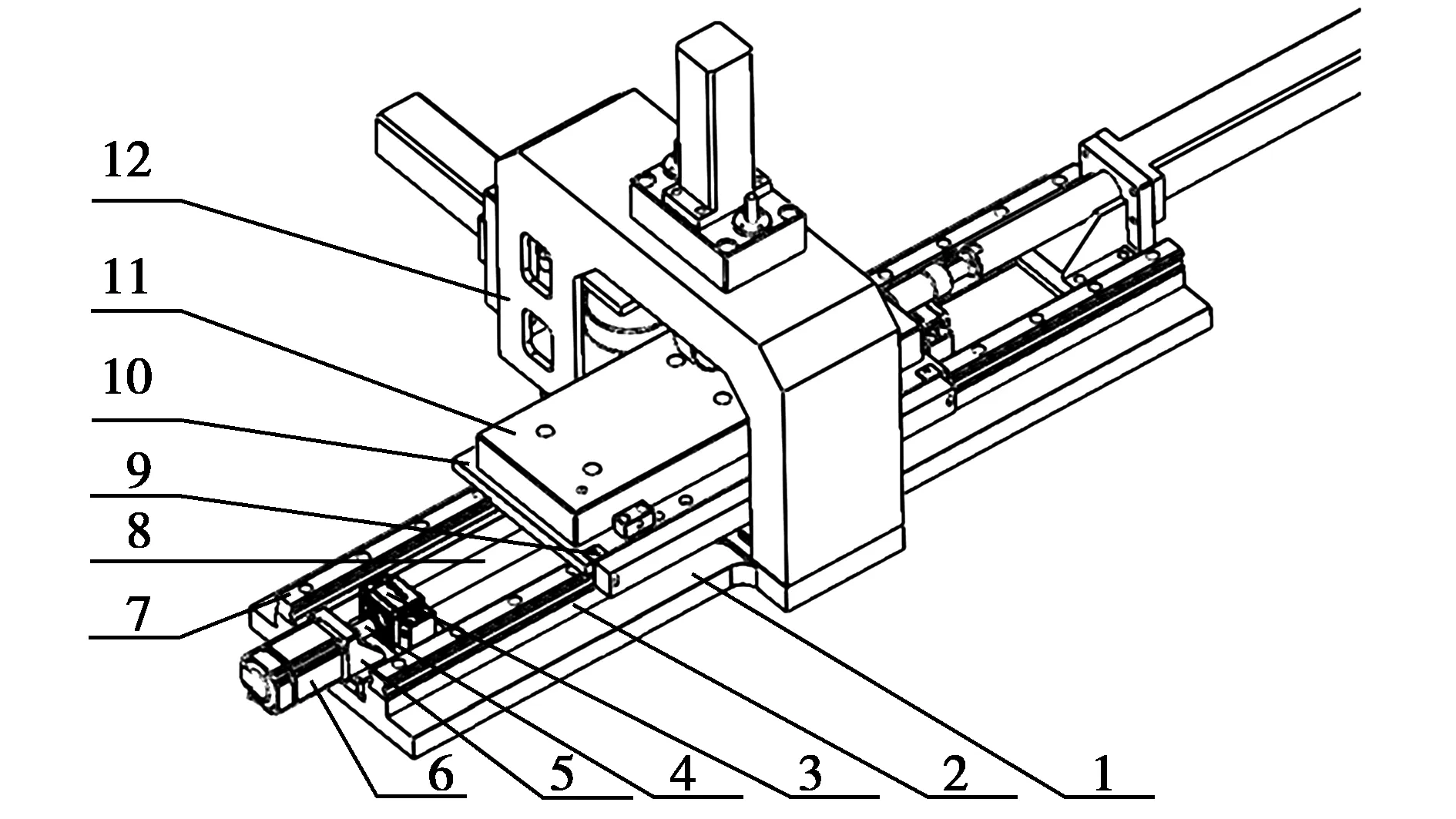

试验台去掉龙门架、试验台b后的立体结构如图5所示。

图5 试验台去掉龙门架、试验台b后的立体结构1.X向施力轮;2.X向施力轮安装支架;3.拉压力传感器(X向);4.X向电动缸安装座;5.导向滑杆;6.X向电动缸;7.Z向施力轮;8.Z向施力轮安装支架;9.导向滑杆;10.拉压力传感器(Z向);11.Z向电动缸安装座;12.Z向电动缸;13.Y向电动缸;14.Y向电动缸支架;15.拉压力传感器(Y向);16.连杆;17.光栅尺主尺;18.光栅尺读数头;19.L型支架;20.L型贴片

该工作台的主要运行原理是:交流伺服电机6作为动力源,通过传动机构滚珠丝杆螺母副,将其输出轴的转动转化为工作台的直线运动,最后通过直线滚动导轨副7导向,实现整个工作台的往复直线运动。同时在X、Y、Z三个方向上添加施力机构,施力机构均有电动缸驱动,通过固连在电动缸缸体中的滚珠丝杆螺母副将旋转运动转化为直线运动,通过滚轮作用在工作台上,再通过工作台传给滚珠丝杆螺母副、直线导轨滑块、轴承等。同时在三个方向上均安装拉压力传感器,实时监测并记录此时的加载力大小[11]。

进行测试时,首先启动交流伺服电机,电机通过联轴器带动丝杠旋转,进而通过丝杠的螺母、螺母座带动试验台进行往复直线运动。为了准确模拟真实加工过程,准确地达到加工需求,本试验台选择交流伺服电机自带的编码器,可以实时采集丝杠旋转的速度,并将其反馈电机控制系统来构成半闭环系统;同时试验台配有光栅尺,可以采集试验台的位移信号,并将其反馈电机控制系统。同时,3个加载力方向均配有拉压力传感器,可以将检测到的拉压力大小反馈给电动缸控制系统,从而实现对三个加载力的实时控制,使试验台能够准确地在设定的力作用下工作。

试验时,主要通过固定在试验台上的三相加速度传感器来采集主要滚动部件,即滚珠丝杆螺母副、直线滚动导轨、轴承的振动信号,并结合三相加载力的大小绘图进行分析,从而为性能衰减、虚拟调试、动态性能测试等研究应用提供可靠的实验数据。

2.2 试验台硬件设计

2.2.1 导向机构的选择

要设计的试验台是用于模拟实际机床加工过程的,工作时载荷不大,但要求具有较小的脉冲当量和较为准确的定位精度,因此选择爬行概率低、摩擦小、导向时精度高的直线滚动导轨副[12]。

按照以上设计准则,最终选择了型号为HGH 15CA×1 000的直线滚动导轨副[13]。

2.2.2 传动机构的选择

为了使电机可以驱动工作台,一定要采取相应装置使电机轴的旋转运动变为工作台的直线运动,常用的转换机构便是丝杆螺母副[14],考虑到机床工作台对定位精度有很高的要求,此处选用传动精度高、摩擦系数小的滚珠丝杆螺母副[15]。

按照以上设计准则,最终选择型号为GD2505-3-P4-600/750的滚珠丝杆螺母副。

2.2.3 伺服驱动装置的选择

目前市面上最常用驱动装置便是自带检测机构的伺服交流电机[16],使用和维修都很方便,价格便宜,且通过相应的检测装置进行反馈,可以进行准确的位移、速度控制[17]。

最终选取的是型号为松下MINAS A6B MBDLN25BE的交流伺服电机;型号为SDG50-035的直线式电动缸和SDG50-087的折返式电动缸。

2.2.4 传感器的选择

为了模拟不同加载力下的机床工作情景,在X、Y、Z三个加载机构上安装力传感器,以便按预期要求控制加载力的大小。本试验台的主要目的是用于滚动部件检测,因此在导轨、丝杆、轴承座两端安装传感器来采集轴承信息,用于后续诊断[18]。

本设计选择了型号为上海力恒LH-S05A拉压力传感器;型号为东华1A302E的压电式加速度传感器[19]。

3 工况模拟实验方法

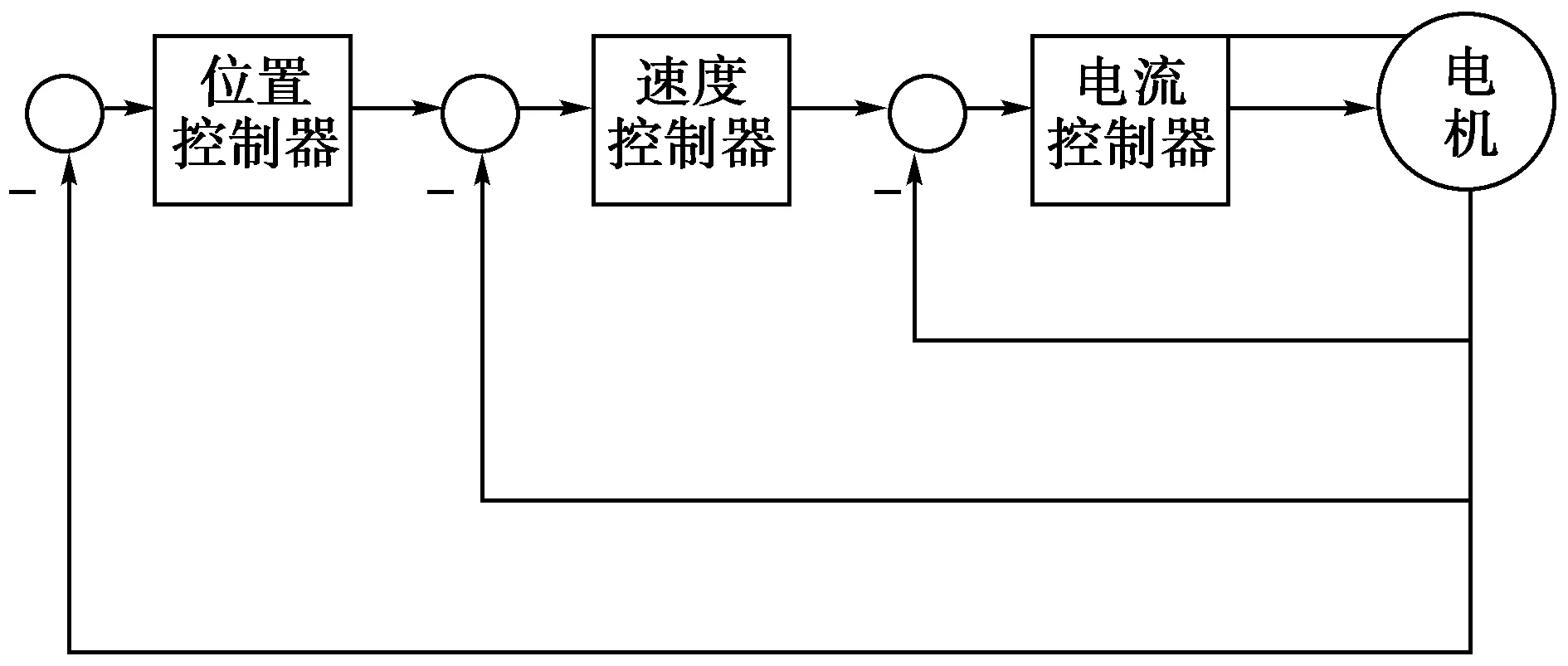

本设计中,X、Y、Z三个方向的载荷均是由电动缸提供。为了能够达到生产过程中的精确控制,伺服电机常采用3种控制模式,即力矩模式、速度模式和位置模式[20]。三种控制方式各有各的特点,其中力矩模式的特点是:在一定范围内,输出力矩的大小是恒定的;速度模式的特点是:输出速度在额定力矩范围内是恒定的;位置模式的特点是:在额定力矩范围内,能够对指定位置进行精准的控制。

以上3种控制模式,在控制图中的位置关系如图6所示。其中最外层是位置环,最内层是电流环。其中电流环即对应伺服电机的力矩控制模式。由图可以看出,在实际应用中,不管是速度环还是位置环,其控制过程都要经过电流环,也就是说,速度控制和位置控制最终都要经过力矩控制,产生最终力矩后实现控制。

图6 三种控制模式位置关系

由于伺服电机的转矩直接由电流环控制,因此在转矩模式下,伺服电机的响应是最快的。而位置控制要依次经过速度控制和电流控制,运算量最大,因此动态响应也最慢。速度控制的动态响应快慢居于中间[21]。由于加载力的模拟对实时性要求较高,且要求能够对输入的力进行平滑控制和高精度控制,因此本设计中对电动缸的控制方式选用电流控制模式。

4 结论

机床滚动部件在工作过程中起着重要的作用,必须对其相关参数进行测试。但是直接利用真实的数控机床做实验,费时费力,同时也会对机床造成不可恢复的损伤。本文在对国内外现有的机床模拟试验台的基础上进行研究,设计出一款能够动态测试如丝杆,滑块和轴承等滚动功能部件精度的试验台。该试验台上的施力装置可实现对真实加工过程中力的模拟,可以用于对试验台进行虚拟调试,并对各种滚动部件进行寿命预测和分析,还可以进行试验台的加工性能测试,具有一定的实用价值。