果园机械化装备研究进展与展望

2022-01-16高文杰张锋伟宋学锋张方圆

高文杰, 张锋伟, 戴 飞, 宋学锋, 张方圆, 李 璐

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

我国是世界水果生产第一大国,2019年果园种植面积达1.23×107hm2,林果产量达2.74×108t,食用水果及坚果、甜瓜或柑桔类水果的果皮出口额高达5.5×106美元,预计2025年水果行业市场规模将达到2.746×104亿元左右[1]。我国的果品贸易在世界果品市场上占有重要的位置,果品贸易的发展对果农经济收益的提升有着重要影响。

根据联合国统计数据库数据显示,2021年我国柑桔、苹果、梨等种植面积和产量均排名世界第一。受种植模式和地理条件的影响,截至2021年我国林果的综合机械率仅为25%,随着老龄化日益严重、劳动力短缺、机械化程度低等问题的日益突出,提高林果产业的综合机械率显得尤为重要。按照《乡村振兴战略规划(2018—2022年)》中提出的2035年农业农村现代化基本实现的战略目标,我国必须在2035年实现农业全程全面机械化[2]。美国、法国等发达国家在标准化果园配套机械装备的研发上,具有较为成熟的技术及生产线,意大利、日本则在丘陵林果机械上有一定优势和应用基础。我国果园现阶段处于传统型向标准化转变初期,农机农艺匹配程度低,且由于地形等因素的影响,适合丘陵山地果园工作的成熟机械鲜有报道,机械化程度低已成为制约果园经济发展的重要因素,急需适合丘陵山区果园作业的动力机械、土壤耕整、果园管理、植保和采摘机械等技术与装备,以解决人工作业效率低、成本高、强度大等问题。

1 工作平台

作业平台在采果、剪枝、植保等果园作业中应用广泛,传统的人力作业需要依靠人工攀爬,采用扶梯或者构建简易的平台,这种方式需要频繁的人为上下移动和不停挪移,相较于作业平台来说效率低、安全性差,所以说多功能果园平台的发展对果园产业的影响至关重要。

1.1 国外研究现状

美国等欧美国家地势平缓,平原面积占其国土面积的一半,果园的种植模式采用标准化种植,农机和农艺结合紧密,对果园作业平台的研发起步较早,其发展和应用可以追溯到20世纪60年代。工业的快速发展和农业机械在各邻域的推广普及使得果园平台的发展研究也更加迅速,其种类和功能也更加多样化。按照作业平台升降机构类型的不同,可分为套缸式、剪叉式、曲臂式及链式[3],国外常见作业平台如图1所示。作业平台常见升降机构类型及特点见表1,果园作业平台的快速发展为国外的果农带来了显著收益。

图1 国外常见作业平台

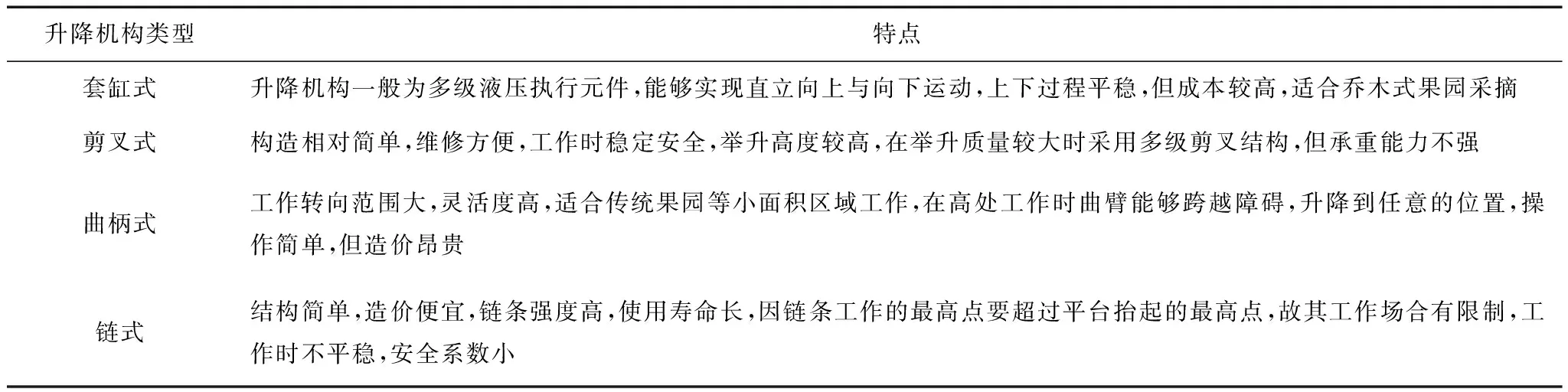

表1 常见升降机构类型及特点

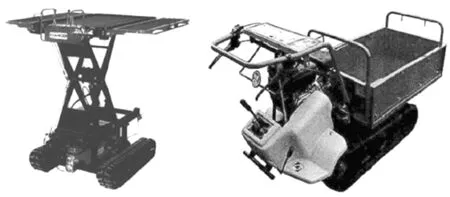

除了美国和澳大利亚,日本对果园管理机械也有独特的研究[4]。日本分布在丘陵山地的果园面积约占日本果园总种植面积的70%,与我国果园情况较为相似,升降平台以小巧灵活为主,具有“调平+防翻”的功能。如野澤正雄[5]针对果园环境复杂性设计的自走式升降平台,可在0°~15°的坡度下工作,适用于传统果园。日本四国农场研发的自走式采摘车采用履带底盘作为行走装置,筑水农机公司研制的BP和BY系列小型果园运输管理机械均釆用履带式行走机构,在坡地作业环境中,接地比压小,滚动摩阻小,通过性能比轮式行走机构好[6]。日本小型自走式作业平台如图2所示。

图2 日本小型自走式作业平台

1.2 国内研究现状

因地域不同,各地的果园种植模式差别较大,苗木分布杂乱,多数果园分布在丘陵,地况较为复杂。由于农艺等问题,起初果园机械的发展较为缓慢,适合我国丘陵果园工作的成熟作业平台鲜有报道。20世纪90年代随着小种植户的增加,果园升降平台逐渐进入果农的视线,1992年浙江金华农机所研发出的适用于果园采摘的升降机,最高升降高度可达7 m。2007年新疆机械研究院研制的LG-1型多功能果园作业机是国内第一台多功能果园作业机械[7],LG-1 型多功能果园作业机如图3所示。随着农艺农机的结合及果农对果园机械的需求,果园升降平台迎来了一个高速发展的阶段。

图3 LG-1 型多功能果园作业机

1.2.1 国内现有机型分析

目前市场上的果园升降平台品类较多,行走装置多以履带式和轮式为主,升降方式普遍为垂直升降。自LG-1型多功能果园作业机研发成功以来,国内果园作业升降平台典型成果及技术特点见表2。未来的研究将集中在多工位工作,调平和防翻、机电一体化、无人驾驶等方向。

表2 国内果园作业升降平台典型成果及技术特点

1.2.2 关键技术及发展现状

近些年来,水果的密集化种植,使人们对果园作业机械的效率和稳定性有了更高的要求[12],我国果园大部分分布在丘陵山地,地面起伏较大,果园升降平台容易发生侧翻,作业平台的平稳性直接影响着果农的安全和工作舒适度,为了解决这类安全问题,目前对果园升降平台的研究主要集中在“调平+防翻”[13]。

对于调平的研究,Guiju Fan[14]设计了一种静液三角调平方式,液压系统控制液压缸的伸缩,从而使工作平台上升下降或旋转始终保持在水平位置,能适应0°~11°的调平要求。王小龙[15]设计了一种可以手动调节工作平台角度的方法,采用“方向+角度”的调平装置,可对工作平台的横轴方向和水平面之间的夹角进行调节。王永振[16]在ADAMS和AMESim仿真基础上研制的多功能遥控平台,能利用自身平行四边形结构实现工作平台的平稳升降,通过位移传感器的反馈,控制油缸伸缩量进行一级调平,然后采用模糊PID控制算法对升降平台进行二次调平。杨径[17]设计了一种基于液压调平机,利用平面连杆机构对工作平台进行主动调节的装置,调平角度可高达20°。

防侧翻是评价果园升降平台安全性最重要的因素。目前侧翻的评价指标有以下几种:横向载荷转移率(LTR)、侧翻预估时间(TTR)、最大侧倾稳定角、侧向加速度、RI函数。现阶段我国果园升降平台“防翻”的研究主要集中在侧翻预警和动态自动防翻。王鹏飞[18]基于单片机对平台的高度以及底盘的倾角参数进行采集处理,以(LTR)为稳定性指标进行对比,能够实时调整工作平台的高度。张昊[19]以稳定系数K=0.85为倾翻阈值,并用Matlab和ADAMS进行仿真试验,分析出了果园作业平台侧翻的临界值,当坡度为30°启动加速度不超过3 m/s2时不发生侧翻,最大临界坡度为35°。

2 果园施肥机械

果园施肥是果园生产中最重要的环节之一,对提高林果产量和防止病虫害有着非常大的作用,高品质的水果对施肥的要求更为严苛,不当的施肥量会严重影响水果的品质,如苹果、梨等对储藏时间要求较高的水果,在生长阶段施加适量的钙肥可提高果实的硬度、储藏时间及抗腐蚀能力,但钙肥施加过多会又会造成产量的下降。果园的施肥管理技术已经成为果树生产中非常重要的作业过程,对提高林果质量和增加果树的产量起着决定性作用[20]。

2.1 国外研究现状

早在20世纪四五十年代,欧美等国家就已经开始研究果园施肥机械,大规模的标准化种植使得农机农艺结合紧密,果园施肥机械发展迅速,市场上出现了各种类型的施肥机械。欧美等国家的一系列相关政策也在一定程度上推进了果园施肥机械的发展,如美国的《农业法》、德国的《土地整理法》、日本的《农业机械化促进法》等[21],经过半个多世纪的发展,现在技术已经较为成熟。目前国外果园施肥机具有技术先进、功能完善、结构复杂等特点,已经达到较高的技术水平,并向大型化、智能化发展[22]。常见果园施肥机类型及技术特点见表3。

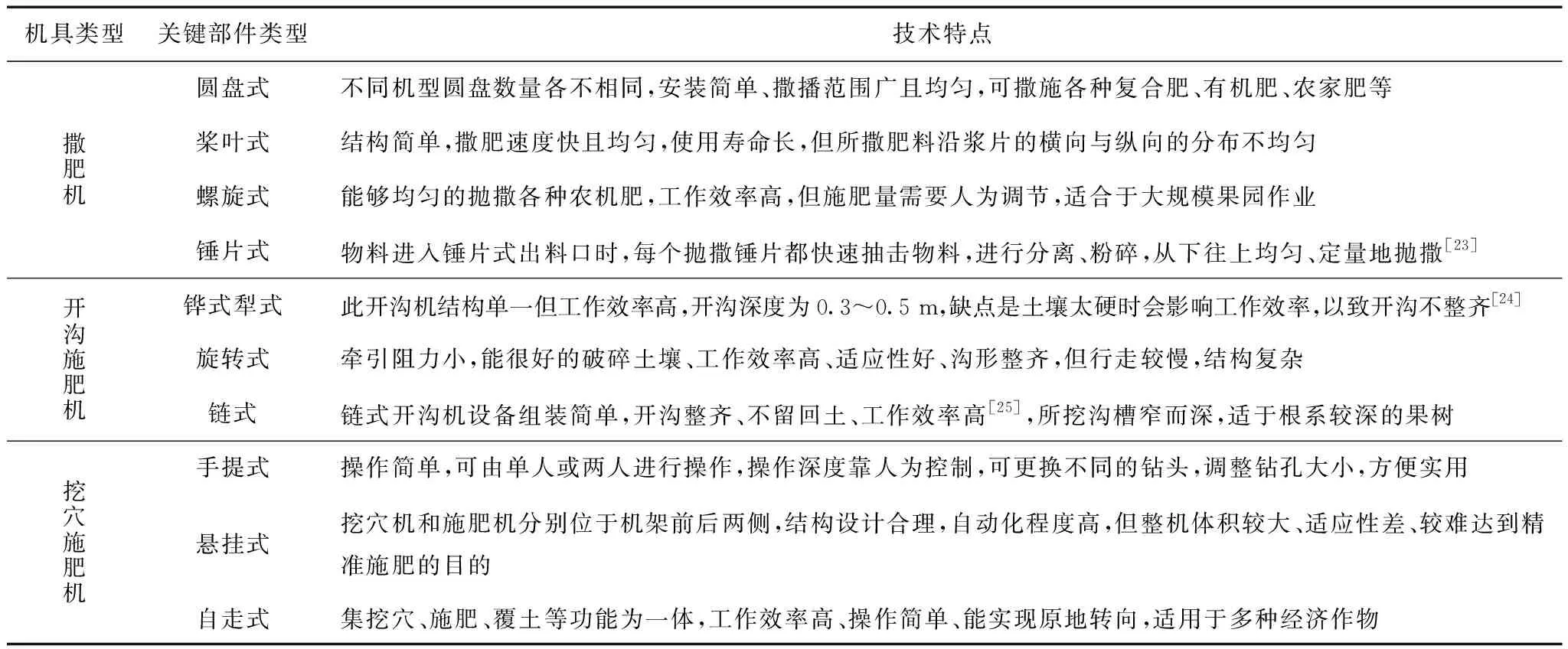

表3 果园施肥机类型及技术特点

美国Ditch Witch生产了多种果园开沟器,有徒步式小型开沟机(C系列)、紧凑式载人开沟机(HT系列)、重型开沟机(RT系列)等,其研发的开沟器具有沟深检测系统,可对沟深实施精准控制。法国KUHN所研发的ProTwin系列撒肥机能够抛洒多种肥料,适应性强、肥箱容量大、但需大功率拖拉机进行牵引工作,适用于大规模标准化果园。在丘陵果园中,日本采用的C-15作业机,机型较小,所需功率较低,作业深度在1.2 m左右,能很好的将肥料送达果树根系附近,适用于丘陵山地等地面起伏较大的果园。国外果园施肥机械如图4所示。

图4 国外果园施肥机械

2.2 国内研究现状

2.2.1 果园施肥机械类型及关键技术

我国果园的施肥方式已经逐渐由人工施肥转变为机械施肥,目前市场上出现了许多类型的施肥机械。研究者们针对各类果树对肥量需求的不同,及对作业效率的要求,将研究方向集中在施肥机械的精准施肥和多功能化。近年来果园施肥典型机具及技术特点见表4。

表4 果园施肥典型机具及技术特点

2.2.2 关键技术研究现状

在多功能施肥机的研发上,沈从举[28]研发的履带自走式果园气爆深松施肥机解决了坚硬土层快速打穴、定量取肥排肥、高压气爆深松施肥等关键技术难题[28],履带自走式果园气爆深松施肥机如图5所示。韩冰[20]研发的果园挖穴施肥机,将钻孔、施肥、覆土集为一体,对提高施肥效率和减轻劳动力较为显著。

图5 履带自走式果园气爆深松施肥机

已有研究表明,为实现精量施肥,可采用测土施肥法[29-30],即基于传感器实时检测果树的相关特性和土壤肥力情况,通过反馈所测数据进行精量施肥。张磊[31]针对苹果树根系的分布,施肥需求,以叶片营养诊断法为基础,采用FCM-模糊聚类方法预估苹果树花朵数量、计算果树产量,建立苹果园精准施肥模型,为后续的科学精准施肥提供理论基础。史丽娜[32]利用离散元仿真软件EDEM对一种转盘式施肥机构的施肥量和转盘旋转角度进行仿真,设计了一套深施机施肥控制系统,当单位面积理论施肥量分别为7 500、9 750和11 250 kg/hm2时,实际施肥量分别为7 532.46、9 836.82和11 042.28 kg/hm2,施肥变异系数CV分别为1.1%、1.3%和1.9%,施肥一致性良好[32]。仝敏[33]同样根据苹果树的生长特性,设计了一种基于双目视觉的精量施肥控制系统,在一定条件下,施肥精度可达93%以上。李欣倪[34]设计了一种基于Android系统的施肥无线控制系统,用手机App替代施肥控制器主机的功能进行精准施肥监控,精量施肥的准确率可达到94.65%,提高了肥料的利用率。

3 果园采摘收获机械

水果采收作为果园生产过程中的一个重要环节,具有季节性强和劳动密集的特点,所用劳动力占整个生产过程所用劳动力的35%~45%[35-36],采摘所需劳动量大,不当的采摘方式容易造成果肉的损坏,影响林果的品质,目前果园采摘方式主要包括人工采摘、机械采摘和智能采摘等[13]。

3.1 国外研究现状

早在20世纪40年代,欧美等国家已经开始研发采摘机械,美国学者Schertz与Brown于1968年最先提出用机器来代替人工进行采摘的思想[37]。所研发的机械采摘主要有振摇式、撞击式和切割式等。70年代随着计算机的高速发展,美国等发达国家率先开始研发各种农业机器人,1983年第一台采摘机器人在美国诞生[38],第一台采摘机器人如图6所示。在随后的20年,日本、德国、法国等国家相继开始试验,研制了各种采摘机器人,在苹果、葡萄、柑桔等水果方面有着广泛的应用。采摘机器人如图7所示。Abhisesh Silwal设计了一种基于3D视觉系统七自由度的采摘机器人,识别效果与采摘优先如图8所示,该机器人平均定位时间1.5 s,平均采摘时间为6 s每个果实,采摘成功率为84%,极大的提高了采摘效率。

图6 第一台采摘机器人

图7 采摘机器人

图8 识别效果与采摘优先

3.2 国内研究现状

我国采摘方式主要还是以人工采摘为主,通过直接手采或者借助辅助工具采摘,辅助采摘工具如图9所示。采摘冠层上面的水果有时需攀爬、借助扶梯和升降平台,这类采摘方法已经不适合现在果园的发展,研发机械式采摘机和采摘机器人是提高采摘效率和降低劳动强度的有效方法。

图9 辅助采摘工具

3.2.1 机械采摘

20世纪70年代我国就已经开始研发果园采摘机械,振动式采摘是目前最普遍的机械采摘方式,利用振动机构将振动频率传递给树干,从而带动枝条上的果实晃动,当果实的惯性力大于果枝与果实的结合力,果实脱落从而完成收获。这类收获方法提高了果实收获的速度,但也容易造成果肉损伤,影响品质。

王顺沩[39]模仿雨伞的张开收纳,设计了一种集振动式水果采摘与收集一体的机械臂,结构简单、易于操作。王东[40]在常见振动式收获机工作原理的基础上,建立了纺锤形、自然开心形、直立平面形3种整形果树模型,利用有限元方法分析出不同振动频率对整形果树振动响应特性的影响,为整形果树振动式收获机械的设计提供了理论依据。付函[41]设计了一种基于单自由度阻尼局部对靶振动激振器,根据激振器的运动,开发了一套计算机测控系统,经过试验验证,所收获的苹果质量有89.5%~96.3%达到了美国市场的分级标准。王长勤[42]针对矮化密植果园设计了一种偏心式林果振动采收机,对偏心块建立动力学模型,分析验证最佳激振频率,当激振频率位于19~20 Hz,其平均采净率达到89.5%~92.6%,为实际生产提供了理论指导。

3.2.2 智能采摘

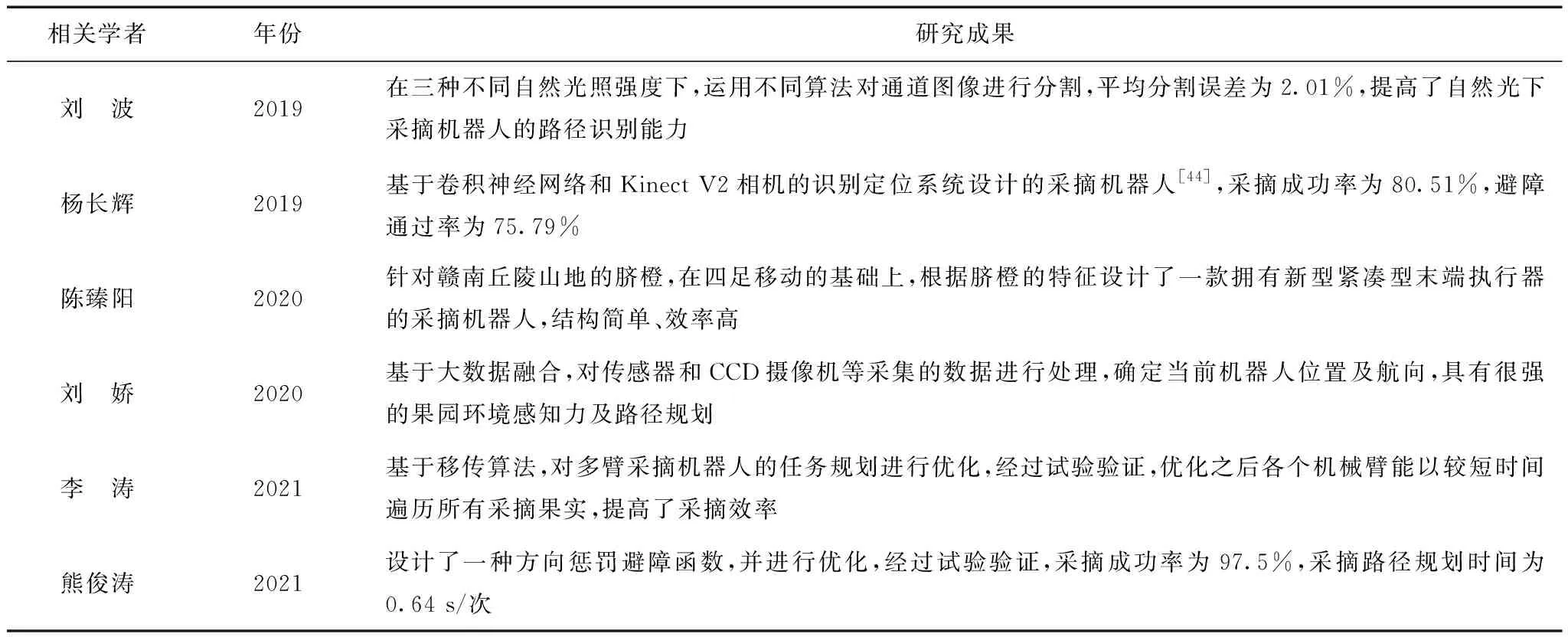

智能采摘是当前最主要的研发方向。采摘机器人主要分为四个部分:视觉识别和定位系统、机械臂系统、末端执行控制系统以及移动平台[43]。对采摘机器人的研究主要集中在识别定位、路径规划、末端执行器等方面。果园采摘机器人的关键技术与研究成果见表5。

表5 果园采摘机器人关键技术研究成果

在识别定位上,徐雪峰[45]基于智能采摘试验平台系统,依靠视觉反馈定位采摘物的位置,建立机器人运动模型,为实际研发提供理论依据。罗陆锋[46]针对自然环境下的葡萄,提出一种基于改进聚类图像分割和点线最小距离约束的采摘点定位新方法[46],定位准确率达88.33%,平均定位时间为0.346 7 s。郗厚印[47]利用OTSU分割算法和形态学处理对重叠番茄图像进行分析,效果显著,为解决重叠水果识别定位提供理论依据。

在路径规划上,马冀桐[48]对双向快速扩展随机树算法(RRT-connect)进行改进,基于RRT-connect算法将RRT-connect与IGPRRT-connect进行编程,通过仿真计算出对避障规划路径的时间为1.263 s左右,成功率为91%。郑嫦娥[49]基于DDPG分步迁移策略对采摘机械臂进行轨迹规划,提高了路径规划能力。黄轶文[50]基于蚁群算法对六自由度的机械臂进行轨迹规划,并用MatLab进行仿真试验,其路径优化能力强,运动轨迹稳定。

在末端执行器上,蒋昊俣[51]利用D-H法对五自由度机器人末端执行器进行运动仿真,为后续采摘手的设计提供理论依据。陈子文[52]针对类球型果实,设计了一款基于气动无损夹持控制执行器,并用ADAMS进行运动仿真,采摘成功率可达96.03%,对果实的损伤率为1.58%。苗玉彬[53]在末端执行器上设立柔顺机构,采用序列二次规划法优化计算梁的形状函数,使柔顺梁对苹果的恒定夹持力维持在7.9 N左右[53],并进行仿真试验,其平均夹持力为8.03 N,抓取完好率为95%。

现阶段果园智能机器人多处于实验室研发阶段,实际果园情况较为复杂,光照、噪音、地势情况都是影响果园智能采摘效果的因素,对果实的准确识别和三维定位,以及采摘机器人机械臂和末端执行器的研发等技术还不够成熟,智能化采摘技术与实际推广应用还有很大的差距。

4 果园除草机械

杂草是果园中普遍存在的有害植物,不仅有较强的营养和水分吸收能力,还可为害虫提供生存场所,导致果树产生病虫害[54]。我国传统果园较多,果树株距较大,阳光充足,容易滋生杂草且种类较多,果园除草是水果生产中十分重要的环节,及时有效地清除杂草可以促进果树生长、提高水果品质[55]。

4.1 国外研究现状

国外对果园机械除草作业的研究始于20世纪50年代[56],经过半个多世纪的发展其技术已经较为成熟,出现了许多类型的除草机械。美国贝尔生产的型号为13AP90KS309的果园割草机效率高,适用于标准化果园。丹麦Me-lander[57]设计的对刷式除草机通过采用竖直高速旋转的刷子来达到清除杂草的目的。波兰的JAGODA JPS所研发的一款自走式除草机(ZOFIA),通过人工操纵割草机构与果树之间的位置,初步实现了自动避障。丹麦的Noremark基于GPS导航系统所研发的割草机,能够同时控制机具和割刀进行横向与纵向位移,从而在珠间除草时实现避障。随着传感器的高速发展,美国的Slaughter等人基于测距传感器所设计的除草机器人,能够很好的识别杂草和障碍物,智能化程度高。国外割草机如图10所示。

图10 国外割草机

4.2 国内研究现状

国内传统的除草方式有两种:一种是人工除草,劳动强度高、效率低、容易造成土壤肥力的流失,另一种是化学除草,主要指使用除草剂进行杂草防除的方式,除草剂使用方便,可使杂草迅速得到控制[58],但易造成环境污染,在除草的同时又对林果的产量造成影响。20世纪40年代,大规模田间除草机具的出现,促进了各种除草机的发展,经过半个多世纪的发展,现在除草机可分为机械式除草机和智能除草机。

4.2.1 机械除草

目前,我国果园机械除草作业普遍采用微耕机或果园通用除草机,存在仅能除去行间杂草、对果树株距间造成漏除现象,除草作业效果大大降低,针对这个问题,所设计的果园株间除草机可以很好的清除果树根部周围的杂草,同时对株间和行间进行杂草清除,除草干净、工作效率高。

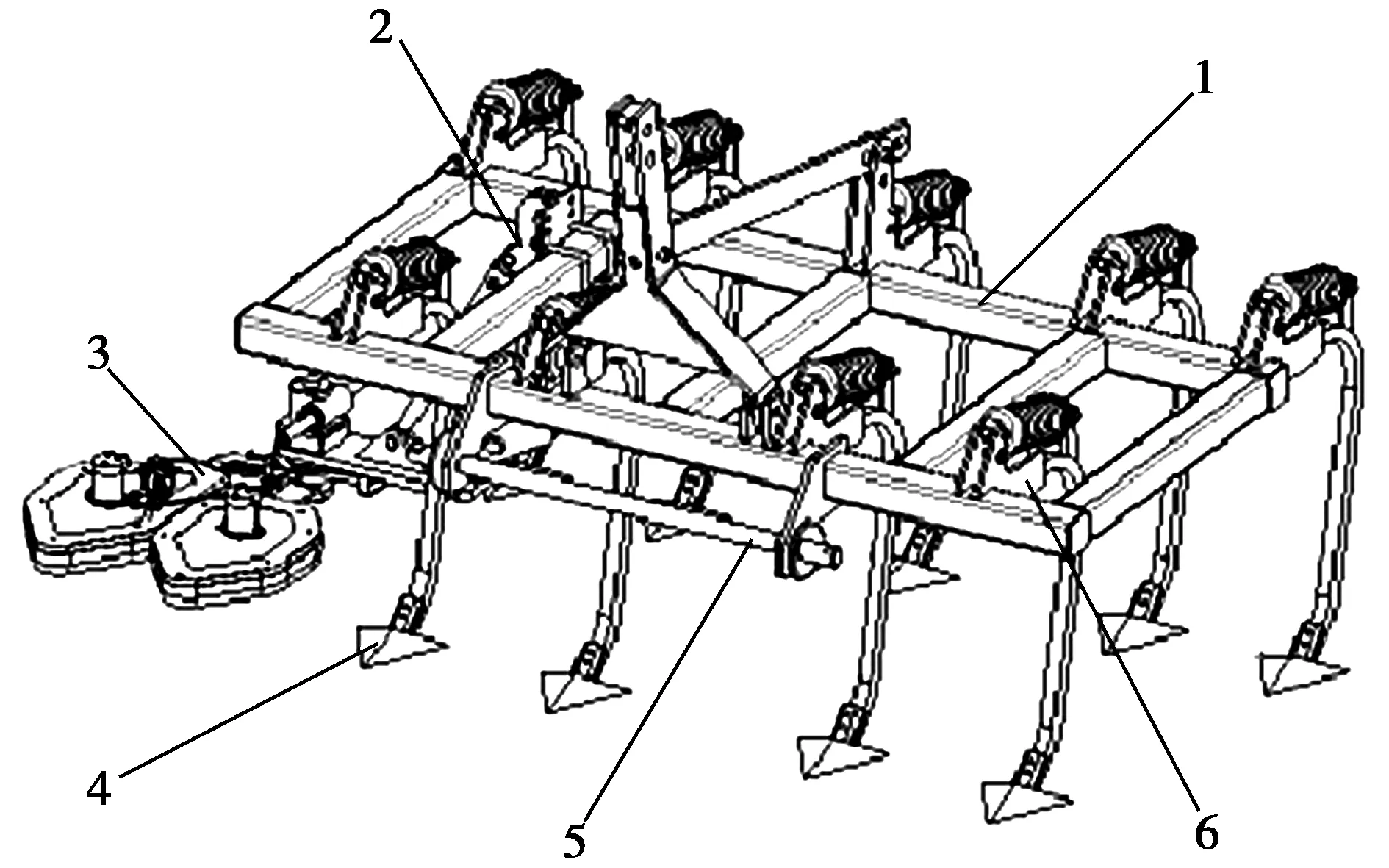

避障装置是设计株间除草机的主要难题,果园株间除草避障装置分为接触式避障和非接触式避障。接触式避障主要包括绕立轴旋转式、四连杆机构偏摆式及滑套横移式[59]。李建新[60]研发的果园株间除草机采用拖拉机牵引,结构简单、操作方便,通过试验验证当拖拉机前进速度为2~5 km/h时,在满足入土深度的情况下,避障率为100%。果园株间除草机如图11所示。于健东[61]针对园内苹果树分布特征所研发的苹果中耕除草机在满足避让果树的条件下,漏除率仅为4.1%,完全满足作业要求。杜文圣[62]针对葡萄藤的生长特性,用ADAMS建立除草装置模型,ANSYS分析运动轨迹,当行走速度一定时避障效果良好。于畅畅等[63]设计的自动避障除草机能够进行双边除草,效率更高,平均除草作业率可达90.02%。近几年所研发的典型株间除草机及关键技术见表6。

图11 果园株间除草机1.机架;2.折叠装置;3.株间自动避障除草装置;4.双翼除草铲;5.三点悬挂;6.自激振铲柄

表6 典型株间除草机及关键技术

4.2.2 智能除草

智能除草相较于传统机械除草不仅能将株间杂草除掉,而且还不会损伤植株,具有精准性和高效性[68]。刘亚超[69]基于图像识别与除草系统,设计了一款智能株间除草机,并用SolidWorks对除草系统建模,ADAMS进行运动仿真,对除草路径进行优化,其株间路径覆盖率为100%,除草率为90%。胡炼基于智能相机获取杂草图像,采用横摆式除草机构,能准确的避让作物,控制割刀进行株间除草,智能除草机如图12所示。周恩权[70]设计了一款八爪式除草执行机构,并用ADAMS进行仿真实验,其割刀有效轨迹能满足大于220 mm的任意株距的株间除草。谢逢博等针对果园机器人路径规划的问题,提出了一种基于横向偏差修正算法的路径控制方法,相较于传统路径规划方式,漏割率降低了2.3%,重复率降低了1.7%,有效的提高了除草效率。

图12 智能除草机

5 果园机械化发展建议

5.1 农机农艺融合

农机农艺融合是实现农业高效化的关键,农林技术为农机化的发展提供推动力,反过来农机化生产又促进农林技术的改革创新,两者相辅相成,相互促进。我国在发展果园机械的同时既要加强对老果园的改造,也要在新建的标准化果园中注意机械与设施的应用,为机械作业留下空间,适合于机械化生产,果树的培育方式也要同机械化作业相结合。实践证明推进农机农艺融合是果园机械化发展的内在要求和必然选择。

5.2 “园、树、机、人、化”多方协调

果园装备等技术大多掌握在高校,首先要将这些技术综合利用并推广起来,在拥有理论基础上同相关企业共同开展研发果园机械,同时做好“园、树、机、人、化”的协调,即改造老果园的同时建立标准化果园、培育种植标准化果树、提高果园机械的适用性与可靠性、对果农进行农机知识培训与机械装备现场演示、建立社会服务体系与规范农机销售市场,循序渐进,多方协调共同解决果园机械化发展难题。

5.3 针对性研究及推广

我国的农业装备研究多集中于粮食作物,对果园配套机具的研发投入较少,关注度低,导致了果园机械化的发展较为缓慢,因此各级政府、高校与相关企业增加对果园机械的科研投入,针对性研发适应国内果园状况的果园机械,在提高果园机械关键部件质量的同时,增加机械的通用性,实现一机多用,减少购机投入,都对提高果园机械化发展具有重要意义。在推广方面要建立基础服务站点,加强果农的技术培训,农机推广站要积极宣传果园机械,加大农机补贴力度,提供便民惠民的服务体系。

6 结束语

近年来,随着我国果园种植规模的扩大,种植种类的增加,传统的作业方式已经满足不了现代果园的发展需求,实现果园全程机械化是其产业发展的必然趋势。本研究针对现阶段国内外果园作业机械的应用现状进行对比分析,包括作业平台、施肥机械、采摘收获机械、除草机械等果园机械化设备,得出制约果园机械化发展的因素,并对果园机械的研发提出发展建议:(1)推进农机农艺的融合;(2)“园、树、机、人、化”多方协调;(3)针对性研究及推广。