隧道穿越江堤段防渗体消险加固处理技术

2022-01-15邓传贵邓家铮冯先伟

邓传贵,甘 磊,邓家铮,冯先伟

(1.南京市水利规划设计院股份有限公司,江苏 南京 210022;2.河海大学水利水电学院,江苏 南京 210098; 3.南京市水务建设工程有限公司,江苏 南京 210019)

大型隧道穿越堤防盾构施工容易引起堤防变形,甚至导致堤防裂缝,严重影响堤防防渗性能[1-4]。隧道穿越堤防施工过程中需要检测堤防变形,必要时还需进行防渗加固处理[5-7]。江堤常用的防渗加固处理方法是沿堤轴线建造防渗墙[8-10],如2010—2012年南京长江干堤防洪能力提升工程采用多头小直径水泥搅拌桩防渗处理[11]、高压旋喷灌浆加固防渗墙[12]等措施。

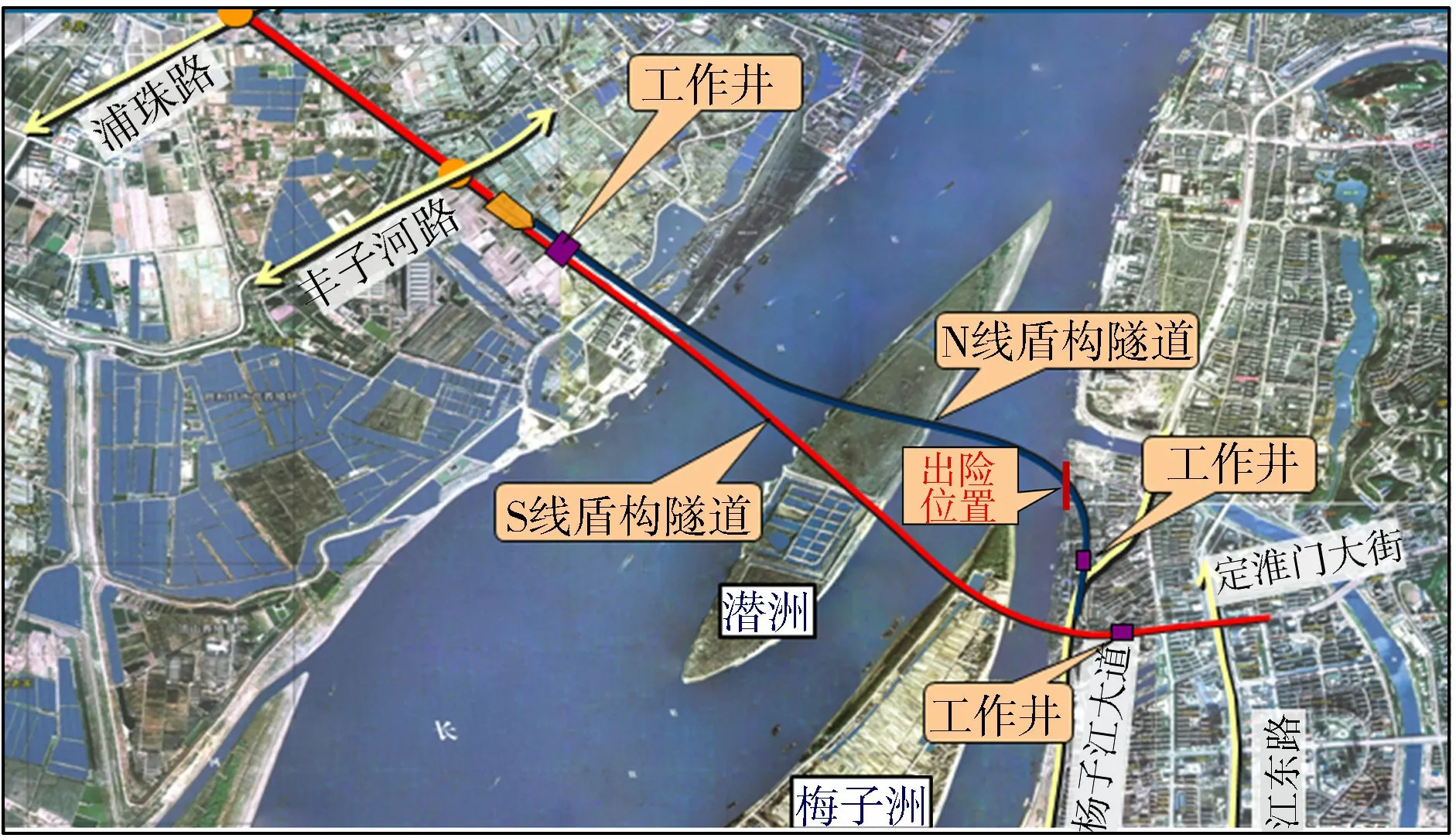

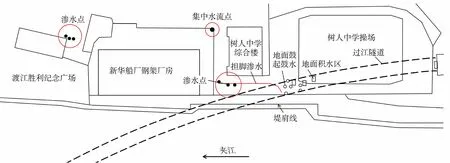

南京市纬三路过江通道N线隧道穿越江堤段在三汊河段以与江堤轴线夹角约17°的小角度穿越长江大堤,穿越点位于树人学校段。纬三路过江通道N线-长江南岸江堤布置平面如图1所示。该过江通道N线隧道盾构外径为14.50 m,盾构纵坡约为4.6%,盾构、堤防交叉点处顶高程为-14.24 m,对江堤及地基影响较大。2015年5月19日,纬三路过江通道工程N线盾构机在掘进至长江南岸树人学校段江堤时迎水面堤脚附近出现气涌现象,长江大堤风光带围栏出现肉眼可见变形,堤防出现局部变形,原钢筋混凝土防洪墙0+217~0+232段于0+223位置处断裂。5月20日下午采取了反压施工的应急处置方案。2016年汛期,三汊河段堤防树人学校段江堤又出现散浸渗漏险情,具体险情位置如图2所示。学校综合楼西侧60余m江堤背水坡堤脚(高程8.40 m)部位发现散浸,有3处较为明显的集中渗水,水量较大;操场边堤后挡墙分缝处有渗水点;学校综合楼食堂北侧、新华船厂钢架厂房后方有1处集中汇水出口,钢架厂房北侧、渡江纪念碑广场后方有冒水点;局部区域(塑胶跑道北侧区域)地面也有冒水点,现场可见多处积水区,期间江水位为9.30 m左右,渗水点、集中水流和冒水点均为清水,经采取布置堤后养水盆、加强巡查观测等应急措施,有效处置了险情。汛期过后,该段江堤进行了消险加固处理。本文主要阐述该段江堤防渗体消险加固处理技术,分析消险加固方案、施工工艺及加固效果。

图1 纬三路过江通道N线-长江南岸江堤平面布置

图2 树人学校段江堤险情位置

1 工程地质概况

该工程场地位于鼓楼区树人中学江堤旁,场地下方有扬子江隧道穿过。场地地势较平坦,稍有起伏。江堤堤顶标高11.43~12.22 m,堤顶宽度8.0~15.0 m,堤内地面标高8.42~9.73 m。据勘探揭露,纬三路过江通道N线隧道穿越江堤段工程区分布的淤泥质土等软土层为不良工程地质层。

2016年汛期抢险期间,开展了堤防变形监测、探地雷达探测和高密度电法探测等工作。监测和探测结果显示,树人学校段江堤总体变形位移较小,堤防整体稳定;隧道穿越段堤身和堤基土存在松散渗水现象及疑似渗水通道,学校操场段隧道穿越区存在较明显的地质缺陷,主要是出现了脱空异常区,脱空异常区域四周介质松散;纬三路隧道穿越江堤段堤身及下部堤基局部土质松散,堤身填土渗透性达中等~强透水等级,在隧道上部区域存在疑似渗漏通道;树人中学学校操场混凝土路面下方存在脱空异常区,隧道穿越区域操场地基存在不均匀沉降现象,土体松散。

2 破损防渗体加固设计

树人学校段江堤(含堤防和防洪墙建筑物)建筑物级别为1级,设计洪水标准重现期大于或等于100 a,南京下关潮位站防洪水位为10.60 m,树人学校段堤防设计洪水位为10.63m。采用渗流有限元法进行防渗体加固方案渗流稳定复核,计算结果表明采取垂直防渗墙截渗措施后,各计算断面在设计洪水情况下最大断面渗流量为0.267 m2/d,堤坡和堤基最大出逸坡降均为0.30,小于允许渗透坡降0.42,能够满足渗流稳定要求。

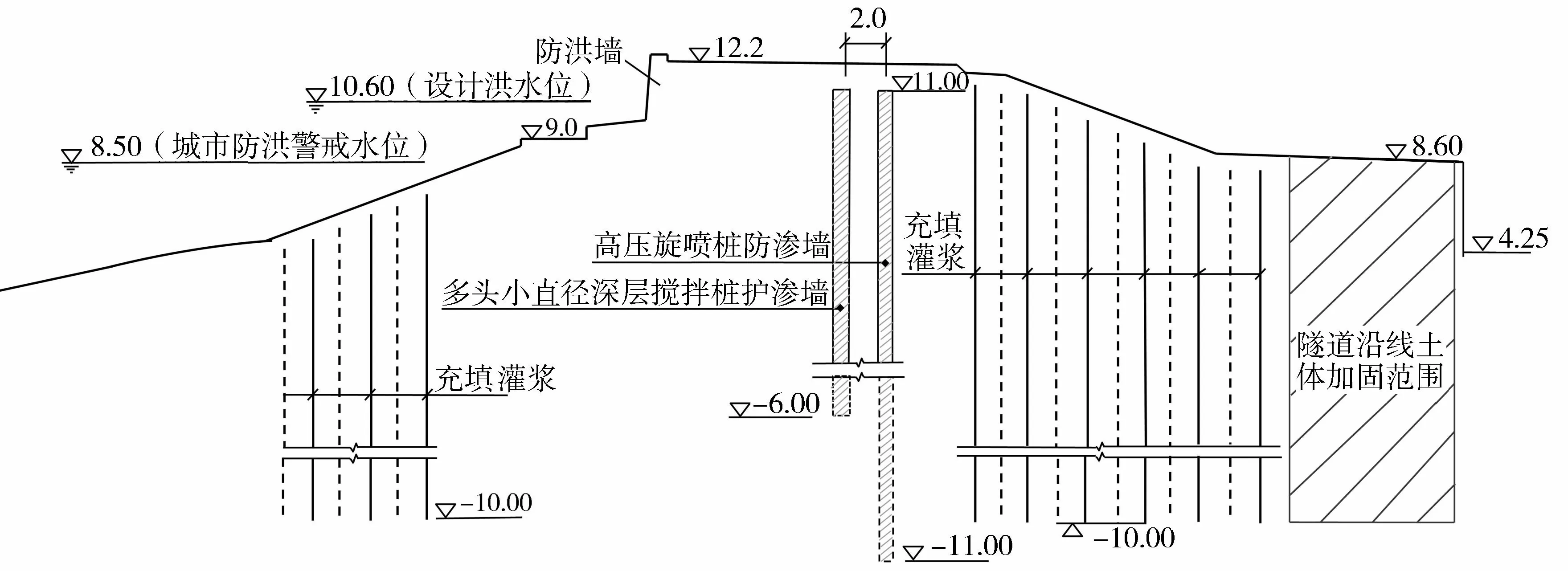

江堤防渗处理桩号为K0+153~K0+653,长500 m。顺堤顶纵向设置2排垂直防渗墙,间距2.0 m,前排采用多头小直径深层搅拌桩成墙,墙底高程-6.0 m,顶高程11.0 m,墙厚0.6 m。后排采用高压旋喷桩成墙,墙底高程-11.0 m,墙顶高程11.0 m,设计桩径0.6 m,成墙厚度0.4 m。防渗墙布置剖面如图3所示。

图3 防渗墙布置剖面(单位:m)

顺堤顶沿纵向全线设置前排连续防渗墙,防渗纵轴线距离防洪墙底板后趾不小于2 m;防渗墙底高程距离隧道顶按3 m控制。前排防渗墙采用多头小直径深层搅拌桩形式,设计桩径0.5 m,成墙厚度0.6 m,采用双排套打方式成墙,排距0.3 m,纵向桩距0.4 m;防渗墙顶高程11.0 m,底高程-6.0 m。搅拌桩水泥掺量为15 %,水泥浆水灰比为0.55 ~ 0.80,采用42.5级普通硅酸盐水泥。搅拌桩施工前应进行试验,以确定水泥掺入量及水灰比,并进行工艺性试桩,数量不少于3根;桩身垂直度偏差小于或等于桩长的0.3%,成桩桩位与设计定位的偏差不大于30 mm。

后排防渗墙采用高压旋喷桩成墙方案,墙顶高程11.0 m,墙底高程-11.0 m,设计桩径0.6 m,桩距0.44 m,成墙厚度0.4 m。喷射注浆采用强度等级为42.5的普通硅酸盐水泥,防渗墙渗透系数不大于(1~9)×10-6cm/s。钻孔位置允许偏差不大于50 mm,垂直度允许偏差不大于0.3%,喷射管分段提升的搭接长度不小于100 mm。水泥用量不少于300 kg/m3,水泥浆液的水灰比取1.0。浆液喷射压力为20~40 MPa,流量为70~120 L/min。土层中提升速度取10~20 cm/min,旋转速度取8~20 r/min,且在砾石层、卵石层、风化岩层中适当减小提升和旋转速度。

3 防渗墙施工工艺及参数

3.1 防渗方案

先开展试桩成墙试验,确定各施工工艺及参数,并校验多头小直径深层搅拌桩、高压旋喷桩成墙施工的可行性。根据设计方案进行打桩区土方开挖,发现开挖至5 m深时下方仍有大量混凝土、砖块等杂物。结合补充勘探资料,经专家论证取消多头小直径深层搅拌桩防渗墙,变更为先引孔再打高压旋喷桩的成墙方案。

3.2 第一次高压旋喷桩试桩

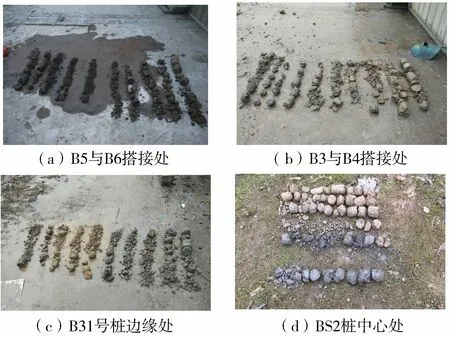

采用二重管法试桩,同时喷射水泥浆与压缩空气。试桩水泥为普通硅酸盐水泥,水泥浆水灰比为1∶1,水泥掺量不少于300 kg/m3, K0+653处南侧试桩3根,设计桩长22.8 m,桩径0.6 m,桩距0.44 m, 桩孔深22.8 m。钻机喷嘴2个,喷嘴孔径2 mm,旋转速度20 r/min,提升速度20 cm/min,高压泵压力分别为28 MPa、29 MPa和30 MPa,流量分别为30 L/min、36 L/min和70 L/min,试桩用浆量分别为3.48 m3、4.1 m3和7.98 m3,水泥用量分别为408 kg/m3、485 kg/m3和935 kg/m3,孔口均有返浆,水泥用量大于设计要求的300 kg/m3。检测共取芯4处,分别位于B5与B6搭接处、B3与B4搭接处、B31号桩边缘处、BS2桩中心处,所取芯样照片如图4所示。由图4可知,该地段地下地质情况复杂,土体孔隙较大,各类杂质较多,成墙效果不理想。说明高压旋喷的浆液喷射至土层无法形成整体,难以形成防渗墙体。因此,需要采取措施约束高压旋喷的浆液喷射范围,尽可能使土体达到基本密实状态。

图4 第一次高压旋喷桩试桩取芯情况

3.3 第二次高压旋喷桩试桩

为约束高压旋喷的浆液喷射范围,确定先引孔灌浆再进行高压旋喷桩施工的方案。施工前,先开展试桩试验,高压旋喷桩施工完成后用挖机开挖沟槽验证试桩效果,沟槽宽度、深度和长度分别约为1.2 m、3.5 m和5.0 m。调整施工工艺后的成墙情况良好,成墙厚度大于0.4 m,墙体强度满足设计要求,但水泥用量较大。

经试桩分析,认为该工程地质情况下先灌浆后高压旋喷的施工工艺是可行的,后续高压旋喷防渗墙可按此方法施工。即每间隔1.75 m进行充填灌浆,灌浆深度12.0 m,浆液喷射压力控制在25~28 MPa之间,桩下部提升速度为20 cm/min,上部提升速度控制在15~20 cm/min之间,具体参数可根据孔口返浆情况及《土坝灌浆技术规范》[13]现场调整。经过水泥黏土浆固结后,高压旋喷的水泥浆液就被约束在一定范围内,从而形成墙体。结合后续大量高压旋喷桩施工试验,最终选择水泥黏土灌浆后7~15 d进行高压旋喷施工。

采用先打后排,后打前排的高压旋喷桩施工方案时,在施工过程中发现迎水面防洪墙有明显位移现象。为兼顾工程防渗效果和防洪墙安全稳定要求,再次调整高压旋喷桩施工工艺和施工顺序,提升速度全程控制为20 cm/min,前排喷浆压力控制在25 MPa左右,后排压力控制在28 MPa左右;先打前排桩,待前排桩有一定强度后再打后排高压旋喷桩,以减小对防洪墙的侧向挤压作用,确保防洪墙安全。

3.4 实施方案

加固处理实施方案:①将前排多头小直径深层搅拌桩调整为高压旋喷桩成墙,墙底高程-11.0 m,墙顶高程11.0 m,墙厚0.4 m,与后排高压旋喷桩距离约为1.5 m,防渗墙距隧道顶不小于3.0 m;②高压旋喷桩施工前先引钻孔,孔底高程0 m,孔距0.44 m,前后排防渗墙轴线各增加1排充填灌浆,灌浆孔底高程0.0 m,孔距1.75 m,灌浆后实施高压旋喷桩;③取消隧道沿线土体加固江滩面水下部分注浆;④增加堤防背水坡脚排水沟(长约170 m),修复挡墙(长约67 m),修复跑道与操场间排水沟(长约140 m);⑤堤顶路面沥青厚度由2 cm调整为3 cm,对施工中发现的明显渗漏通道或孔洞增加充填灌浆等处理措施。

4 加固处理效果

4.1 围井注水试验

工程完成后,由第三方进行围井注水试验。共检测4个点,其渗流量Q1和渗透系数k1的试验结果见表1。可见,k1均满足防渗墙渗透系数不大于(1~9)×10-6cm/的设计要求。

表1 围井注水试验检测结果

4.2 取芯孔注水试验

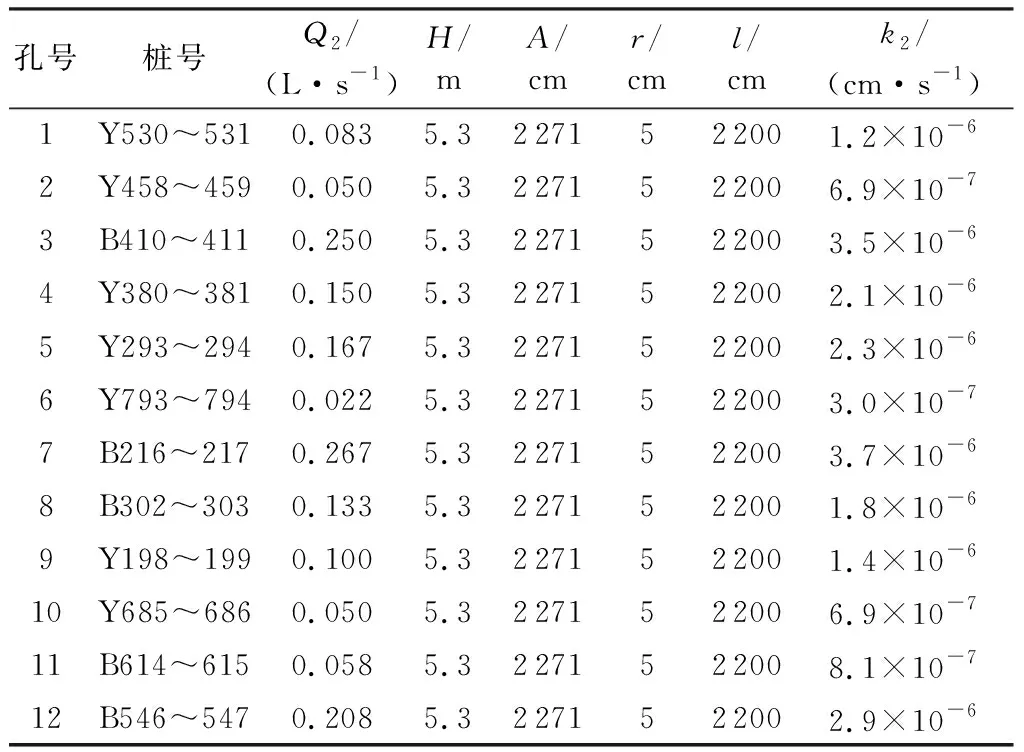

现场完成防渗墙取芯孔的注水试验,共检测12孔,注水试验观测数据见表2。由表2可知,最大稳定注水量满足设计对防渗墙渗透系数的要求,即防渗墙取芯孔注水试验的渗透系数不大于(1~9)×10-6cm/s。

表2 取芯孔的注水试验观测数据及渗透系数计算结果

4.3 检测及检验

施工过程中对堤防及地基进行了变形监测,观测表明施工期堤顶道路最大沉降为255.37 mm,临江侧1号孔深度10 m处最大水平位移为208.8 mm,防洪墙最大水平位移为218.23 mm。工程完工后,在临江步道5个断面布设了渗压计进行渗流观测,结果表明前排防渗墙迎江侧各测点随长江水位变化而变化,后排防渗墙外侧各测点受长江水位影响较小,防渗墙起到了良好的防渗作用。采用探地雷达法对工程防渗墙进行检测,未见明显的缺陷区,施工质量总体良好。

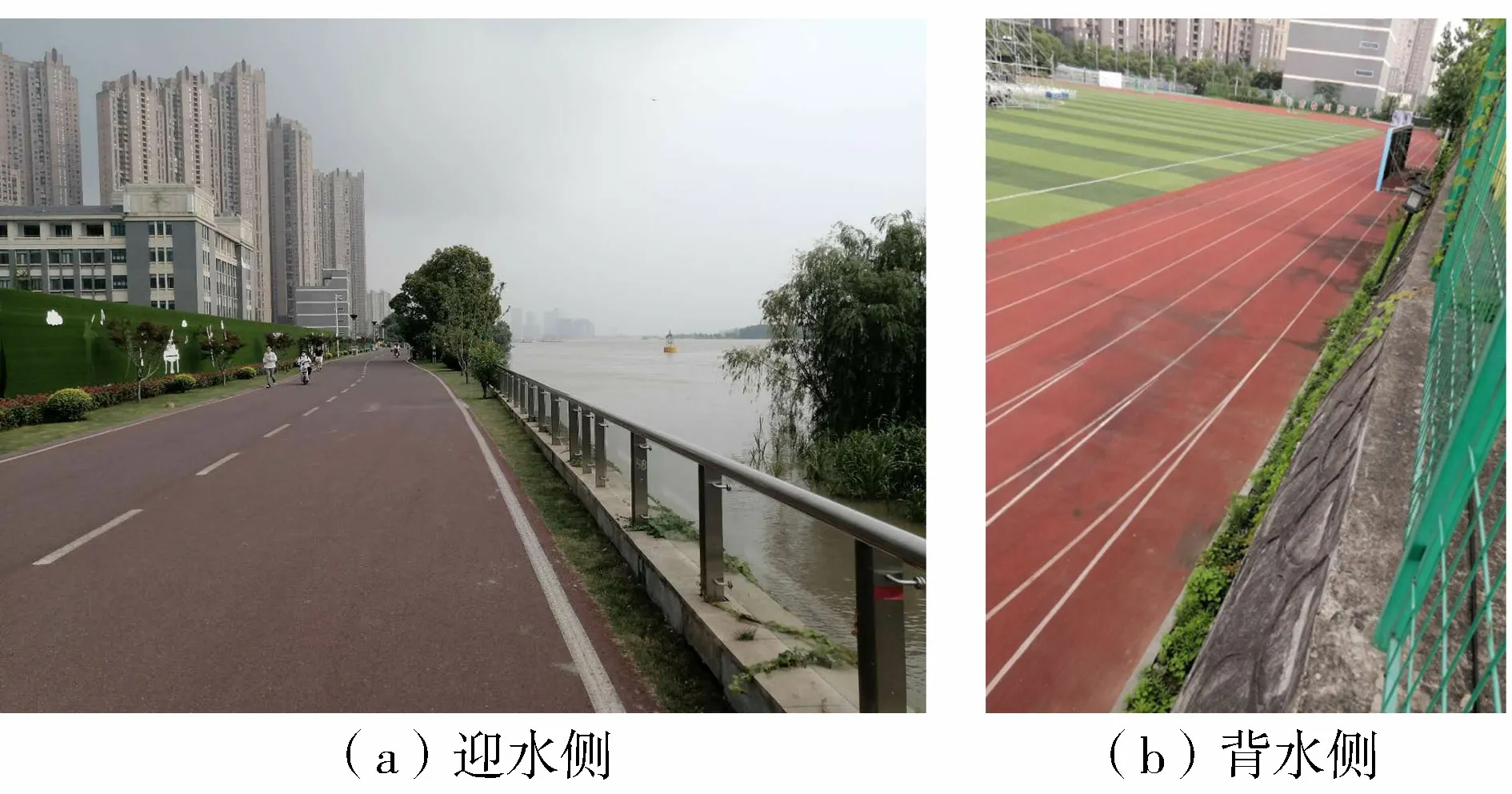

2020年7—8月,长江发生大洪水,南京下关站出现了超历史的最高水位10.39 m,本次洪水从7月8日最高潮位超过9.50 m开始,至7月21日最高潮位达10.39 m,再至8月5日以后最高潮位降至9.5 m以下,这期间共有29d长江南京段日最高潮位处在9.50 m以上高位。设计洪水10.65 m下江堤防渗加固体渗流计算结果表明防渗体渗透坡降小于2.0,堤坡和堤基渗透坡降不大于0.3,均小于材料允许渗透坡降值[14];且汛后现场检查表明,该段江堤未发现渗漏现象,2020年汛期江堤迎水侧及背水侧照片如图5所示。综上说明该工程的防渗加固处理技术效果显著。

图5 2020年汛期江堤迎水侧及背水侧照片

5 结 语

结合南京市纬三路过江通道N线三汊河段穿江大堤工程汛期江堤出现的散浸渗漏险情,开展隧道穿越江堤段防渗体消险加固处理技术研究。针对杂填土堤防高压旋喷浆液难以形成防渗墙体的问题,提出先灌水泥黏土浆,待其固结7~15 d,再采取引孔后高压旋喷桩的成墙方案;调整原设计“后排墙先施工,前排墙后施工”的方案,提出先施工第一道前排墙,在稍低压力下初步成墙,后排高压旋喷桩施工时再加大压力的施工方案,以兼顾原防洪墙体的稳定性及加固墙体的防渗效果。该防渗体消险防渗加固处理技术可供类似工程借鉴。