提升机电控系统改造方法研究

2022-01-15潘一伟

潘一伟

(西山煤电集团有限公司马兰矿,山西 太原 030200)

马兰矿原提升机电控系统不能实现全速全载,根据现在矿井产能,要求最大提升速度由4 m/s 增加到6 m/s,原电动机不能满足提升要求;同时,原矿井提升机低速运行时,负载突然发生变化,难以实现恒减速控制,造成控速性能差、调速不连续的现象,增加了设备的能耗;现用的控制系统元器件老化严重,导致设备运行过程中功能元器件损坏率及设备故障率较高。以上这些问题已经严重影响到了该矿提升机的安全运行,需对提升机电控系统进行全面升级改造。

1 电控系统改造方案

根据该矿矿井提升机电控系统改造需求,本次电控系统改造主要包括交流高压电动机、主控系统PLC 与变频调速系统选择以及安全回路的改造。

1.1 电动机选型

交流电动机分为异步电动机和同步电动机。异步电动机调速系统更为简单,可靠性更好,而且成本低廉,被广泛使用。同步电动机调速精度高,低速特性好,但是结构复杂,成本高,一般用于调速精度要求高、特大功率的场合。结合现场实际情况,本次改造中电动机选择异步电动机。

(1)确定电动机额定转速

式中:n为电动机实际转速,r/min;D为滚筒直径,m;Vm为最大运行速度,m/s;i为传动比。

根据矿井提升机实际情况,滚筒直径为3.5 m,最大运行速度Vm为6.0 m/s,传动比为20,则电动机额定转速n为655 r/min。

(2)电机功率确定

式中:K为阻力系数,矿井提升机运行时,K=1.15;Q为矿井提升机最大载荷,取60×106N;η为减速器传动效率,0.95;ρ为动力系数,取1.15。

将以上参数带入公式(2),Pe=501 kW,考虑到120%的安全系数,Pe=601 kW,确定电动机转速要求为655 r/min,电机功率601 kW。

因此,电动机选择Y700-8/1180 交流高压异步电动机,功率700 kW,额定电压10 kV,转速为655 r/min,额定电流57 A。

(3)电动机过载能力校核

对于初选的电动机需进行过载能力校验。

电动机额定输出力:

电动机过载能力校核:

式中:Fe'为电动机额定输出力,kN;F'max为电动机最大提升力,取184.9 kN;λ为电动机过载能力,取2。

由公式(4)得出,采用Y700-8/1180 交流高压异步电动机过载能力完全满足矿井提升机运行要求。

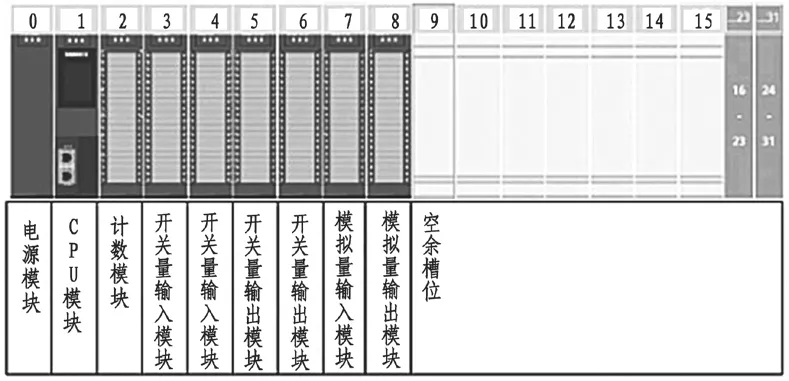

1.2 主控系统(PLC)选择

西门子的S7 系列PLC 具有数字量、模拟量、高速计数等数据采集及处理功能。研究选用S7-1500 PLC 作为电控系统的核心器件,它主要由电源模块、CPU、高速计数、模拟量I/O、开关量I/O 等模块组成。两套PLC 系统配置相同,PLC 硬件配置如图1。

图1 PLC 硬件配置图

1.3 变频调速系统改造

(1)变频器选择

变频器作为电控系统升级改造中的重要部分,要求精度高,调速性能好。根据该矿系统升级改造方案,综合设备稳定性、实用性、操作简单、维护方便等因素,最终选择中信重工CHIC1000 系列变频器。

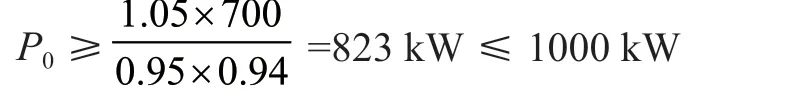

变频器容量计算如下:

式中:P0为变频器容量,kW;Pm为电动机额定功率,kW;η为电动机效率;k为电动机过载系数,取1.05;cosφ为电动机功率系数。

本次设计中异步电机效率为0.95,功率系数为0.94,将电动机参数代入公式(5),得到变频器容量为:

通过计算,变频器应选择1000 kW 容量的机型,为此选择CHIC1000-10/10-1000AH 型变频器。

(2)变频调速实现

高压变频调速柜是该系统的调速设备,由移相整流变压器、功率单元和控制单元组成,选用中信重工生产的CHIC1000 系列变频器,高压变频器容量为1000 kW。高压变频器输入电压为10 kV,输出电压为10 kV,采用交-直-交变频传动电控系统。变频柜结构如图2。

图2 变频柜结构图

对于10 kV 变频器,每相9 个功率单元串联,三相共有27 个功率单元。功率单元采用模块化、通用化的设计理念,每个功率单元可以从机架上非常方便的抽出、移动和更换。单元与控制机之间为光纤连接,具有很高的通信速率和抗干扰能力。

1.4 安全回路改造

根据相关安全规程及矿井提升机安全运行要求,矿井提升机安全回路使用双回路设计,即一路由PLC 程序构成软安全回路,另一路为电气原件构成电气安全回路。矿井提升机电气安全回路是指在矿井提升机各关键部件中都装一个电气安全保护装置,并把所有的电气安全保护装置串联起来共同控制一个安全继电器,只有所有电气安全保护装置都在接通的情况下,安全继电器吸合,矿井提升机才能得到允许运行信号。安全回路如图3。

图3 安全回路图

通过将上过卷、下过卷、正向开车、反向开车、复位、闸零位、急停、运行方式、变频器故障、速度闸柄零位及主副PLC 程序等串联在一起,共同构成矿井提升机安全回路,保证设备运行安全。

2 现场应用效果分析

2.1 运行速度分析

改造后提升系统运行过程中的速度曲线如图4。矿井提升机整个运行过程共计持续83 s,整个加速过程持续17 s 左右,便达到了矿井提升机最大速度6 m/s,且能保持该速度平稳运行30 s,减速过程持续20 s,爬行阶段持续15 s,运行速度为0.4 m/s。改造后的速度图各阶段运行特性与设计相近,各阶段运行速度满足系统要求,且运行平稳,加减速曲线过渡平滑,符合生产安全的要求。

图4 提升机运行过程中速度曲线

2.2 能耗分析

矿井提升机电控系统改造前后电流变化对比情况如图5。矿井提升机在运行过程中电流发生了明显的改变,在电机启动和停止时电流明显降低,减小了对系统内部各元件的冲击,延长设备使用寿命,降低了设备故障率,节约了设备损耗和用电成本。改造前矿井提升机启动一次平均能耗为142.8 kW·h,改造后启动一次平均能耗为128.6 kW·h,改造后仅矿井提升机启动一次能耗就降低了9.9%。

图5 电控系统改造前后电流变化情况

3 结论

针对马兰矿提升机电控系统改造需要,对电控系统关键硬件设备进行改造研究。系统改造后,电动机确定为Y700-8/1180 交流高压异步电动机,主控系统选取西门子S7-1500 系列PLC,变频器选择CHIC1000-10/10-1000AH 变频器,安全回路采用PLC 程序与电气原件共同构成。通过现场应用,各阶段运行速度平稳,曲线过渡平滑,提升机启动一次能耗降低达9.9%,有效解决了马兰矿提升机电控系统存在的问题。