辛置洗煤厂工艺环节优化改造研究

2022-01-15蒋玉建

蒋玉建

(霍州煤电集团辛置洗煤厂,山西 霍州 031400)

辛置洗煤厂设计入洗能力335 万t/a。主要入洗辛置矿2#、10#原煤,内调配洗干河2#、紫晟2#等原煤,产品主要有10 级冶炼肥精煤、4000 kcal洗混煤等。一车间设计年入洗能力为75 万t,生产工艺采用脱泥有压三产品重介旋流器分选、煤泥浮选、尾煤浓缩压滤回收的联合工艺;二车间设计年入洗能力为260 万t,生产工艺采用浅槽排矸、50~0 mm 不脱泥无压给料三产品重介旋流器分选+煤泥重介、-0.5 mm 级直接浮选、浮精压滤+过滤脱水、尾煤两段浓缩、沉降离心机和压滤联合回收。从2018 年5 月开始, 因矿井煤质发生变化,导致生产系统多个环节存在问题,对生产工艺环节进行改造后[1-2],当前生产系统运行平稳。

1 煤泥水药剂自动添加系统的改造

1.1 原有药剂自动添加系统存在的问题

辛置洗煤厂采用SZJ 型自动加药系统,该系统为单点加药模式,加药点位于浓缩池中心紊流桶内煤泥管路出口处,药剂在浓缩池紊流桶内与煤泥水完成混合与沉降的全过程,煤泥水沉降所需药耗较高。SZJ 型自动加药系统加药泵采用变频控制,最低加药量3000 L/h,洗煤厂实际需要1000 L/h,远大于洗煤厂实际需要(降低加药浓度),洗煤厂为保证沉降效果只能采用人工间隔时间加药(加药泵无法通过控制出口阀门控制加药量,关小阀门会造成加药螺杆泵定子损坏)。

1.2 加药系统改造

在进入浓缩池的煤泥水入料管路上方开孔,改造加药管路,在入料管增加两处加药点,将单点加药改为三点加药,在各加药支管增加调节阀,通过阀门控制各加药点加药比例。在浓缩池内增加加药缓冲桶(考虑冬季防冻因素),缓冲桶下方设置流量漏斗,直观确定药剂添加量,自动加药装置配置药剂后,一次性将药剂打入加药缓冲箱,通过缓冲箱下阀门控制药剂添加量,实现持续加药。

1.3 改造前后效果对比

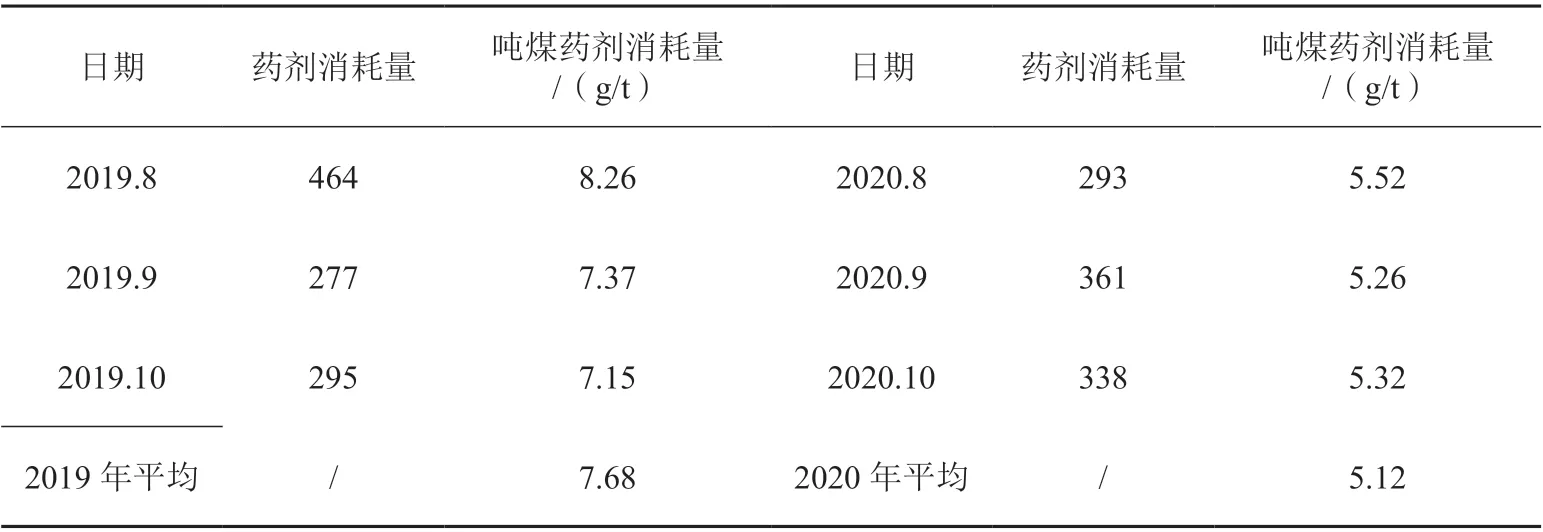

在煤质基本一致的情况下列出了两年同一时段8~10 月份辛置洗煤厂水洗系统吨煤药剂消耗表(表1),吨煤药剂消耗量同比降低2.56 g/t,效果显著。后期因矿井工作面发生变化,煤质变差,药剂消耗量增加,无对比性,故数据使用2019 年与2020 年同期煤质相同时数据。

表1 辛置洗煤厂药剂消耗统计表

2 刮板机机头机尾增加副溜槽改造

2.1 原有刮板机存在问题

辛置洗煤厂303 原煤配筛刮板输送机机头机尾部原设计为弧形引煤板,实际生产过程中因煤质原因,原煤湿黏,机头机尾链轮部分经常出现因积煤导致刮板卡堵、断链、斜链等情况发生,刮板机长期运行阻力大,电流较高。经常需要在生产过程中停机清理机头机尾链轮部分积煤,影响生产连续性,增加员工劳动强度,同时存在安全隐患。

2.2 改造方案

在刮板机机头、机尾链轮部正下方开孔,新增加引煤溜槽,将刮板机机头机尾部煤流引入原煤分级筛。

改造投资:制作303 刮板机机尾副溜槽消耗钢板约1.1 t,钢材约2000 元/t,共需费用1.1 t×2000元/t=2200 元。

2.3 改造前后效果对比

改造前,303 刮板机机头频繁憋死,刮板、链条损坏,机头防护罩变形,螺栓飞溅伤人,刮板、链条更换频繁,材料消耗大。每天2 人清理机头积煤平均耗时1 h,2 人修复坏刮板、圆环链、护罩需2 h。按每月至少10 次计算,则年耗时:(1+2)h×4 人×10 次×12 月=1440 h。改造后未出现卡堵现象,不用清理积煤,大幅降低人员劳动强度。

3 342 刮板机改造分析

3.1 342 刮板机改造

洗煤厂原有原煤分级筛下-25 mm 末煤经342刮板输送机转载至343 转载带式输送机,再通过802 产品上仓带式输送机进入末煤产品仓。-25 mm末煤转载刮板输送机在运行过程中刮板机维修量大,配件费用高,耗能高且安全隐患较大。

342 刮板机为重型刮板机,宽1200 mm,长10.62 m,处理量950 t/h。刮板、圆环链、连接环每3 个月整体更换一次,每次耗费L=990 重型刮板24 根,Ф26×92-9-C 圆环链50 件,Ф26×92连接环50 件。342 刮板机电机功率55 kW,配用M3RSF50+F 型进口减速器。因煤质原因,末煤在刮板机底板容易产生黏附,造成末煤转载刮板机经常出现鼓包现象。刮板机在使用过程中因底部鼓包絮煤,经常造成刮板链条断链、飘链、掉链、机头不正、底座不平、两条链的松紧不一致、刮板严重歪斜、过度弯曲、减速器过热等故障。故障出现后,处理人员必须进入刮板机箱内部进行处理,使用铜轩铁纸等工具进行长时间清理槽箱作业,人员劳动强度大,存在极大的安全隐患。

为解决此问题,经技术人员现场测绘、计算、分析,将现有342 刮板机和放料液压闸板拆除,在已有的两个放料口位置进行不同的改造。在304 原煤分级筛下料口位置安装一台给煤机,上方溜槽直接接入给煤机;305 原煤分级筛下料溜槽进行重新制作接入原342 末原煤刮板机液压闸板下料口,扩大下方溜槽后连接至343 末原煤转载输送机入料溜槽。改造后可完全避免现有刮板输送机带来的维修作业工作量及槽箱清理作业工作量。改造后不仅可以解决以上问题,同时可带来可观的经济效益。

3.2 电费节支

按照平均生产时间16 h,平均电价0.55 元/kW·h 计算,改造后用一台给煤机(18.5 kW)代替重型刮板输送机(55 kW),每小时可节约电耗约36.5 kW·h,每年可节约电耗1.927×104kW·h,节约电费约10.61 万元。

3.3 维修材料费节支

刮板、圆环链、连接环每3 个月整体更换一次,每次更换需耗费990 型铸钢重型刮板24 根,Ф26×92-9-C 圆环链50 件,Ф26×92 连接环50件。一次更换耗材料费约39 452 元,一年耗材料费15.78 万元。每年维修及清理积煤所需人工费用约26.4 万元。

安装给煤机故障少,维修工作量小,设备安全运行有保障,大大减轻了职工劳动强度,每台设备定期润滑保养,每年更换两次胶带即可,需要皮带材料费约0.24 万元,每年制作更换废旧皮带所需人工费约0.10 万元。直接安装溜槽每年需更换3 次溜槽底板,底板规格为1.2×3.6=4.32 m2,所需钢板重量约0.54 t,每年更换底板耗材料费约0.43 万元,更换底板人工费约0.11 万元。与使用刮板机对比分析可知,每年可节约材料费约为15.11 万元,每年可节约维修及清理的人工费约26.19 万元。

全年可减少支出51.91 万元。

4 其他方面改造

4.1 原煤分级筛板选用弹性杆筛板

辛置洗煤厂入洗原煤主要来自辛置煤矿,毛煤灰分36.69%,水分14.2%,发热量15.12 kJ/g,原生煤泥产率10.3%,次生煤泥产率22.0%,次生煤泥灰分高达68.41%,原煤极易泥化。原煤分级筛使用约翰芬雷FLZ-1-3661X 香蕉筛,因原煤煤质较差,直接制约原煤筛分效果。为保证筛分效率,洗煤厂原煤筛分选用弹性杆筛板,这种筛板是聚氨酯包边,其承载杆件有一定的弹性,并且因筛杆较穿孔细,筛杆在香蕉筛运行过程中可产生转动。这种筛板在使用过程中,如遇到黏煤粘在弹性杆上,弹性杆可以转动,同时伴随筛箱的振动,可以使物料脱离筛板。经试验,此种筛板25 mm 分级时,可以提升分级筛分效率5%。

4.2 溜槽防絮堵改造

因入洗原煤煤质较差,原煤含矸量、灰分、水分、黏度较大,洗煤厂生产运行过程中,各转载溜槽频繁发生絮堵。正常生产时,每生产4~5 h 需对各转载溜槽停机清理至少2 h,不但影响正常生产且员工劳动强度大。303、304、305 下料溜槽高度较大,清理时人员需进入溜槽内部,存在较大安全隐患。经技术人员现场试验,对溜槽内部铺设不锈钢板同时在各溜槽外壁加装型号为ⅤBB-20156-W、152 kW 的振动电机后,在生产过程中,岗位人员巡检发现溜槽絮堵时,及时开启振动电机,5 min 后,溜槽内部积煤可以自行滑落。

4.3 栈桥沉降缝防漏水改造

为解决栈桥沉降缝防漏水问题,经技术人员研究,在沉降缝前方20 mm 处设置挡水堰,在中间装设管道跨过伸缩缝,使水从管道内通过,在挡水堰处用水泥抹出一个斜坡,水到挡水堰处全部通过管道流出。改造后,洗煤厂运行至今,沉降缝未发生大面积漏水情况。

5 结语

辛置洗煤厂针对工艺环节存在的各类问题进行了优化改造研究,提高了系统处理能力,增加了工艺灵活性,减少了各项材料消耗,降低了工人的劳动强度,为企业创造了较好的安全经济效益。