厚煤层综放开采工艺及参数的研究

2022-01-15邓飞

邓 飞

(山西焦煤西山煤电有限公司东曲煤矿,山西 太原 030200)

1 概况

东曲矿8818 开采面主采8#煤,煤层厚度在5.2~7.8 m,平均厚度6.8 m,埋深315 m。原开采方式为水平分层开采,工艺较落后,劳动强度大,机械化程度低,且开采效果不佳,严重制约生产效益。为改进开采工艺,提升生产效益,针对该工作面特点,对其开采工艺进行了研究设计。

2 采煤工艺方案

2.1 顶煤冒放性分析

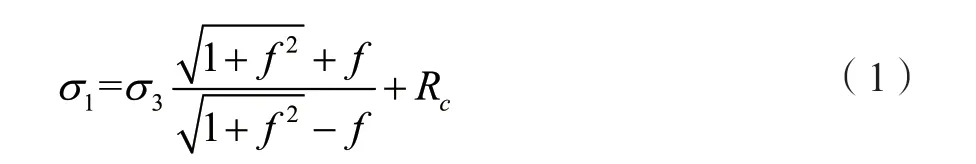

根据大量矿井开采作业经验,综放开采能否更好地实施,关键在于工作面的顶煤冒放性。煤矿开采中,煤厚、煤层构成、开采深度、夹矸层数、厚度及硬度、裂隙发育、顶底板岩性等都对顶煤冒放性有影响,因此分析顶煤冒放性需结合上述因素进行[1-2]。图1 是顶煤受力状态图,该模型可简化为二维模型如式(1)。

图1 顶煤受力状态图

式中:γH为原岩应力;KγH为围岩内支承压力最大值;H为煤层赋存深度,m;σ1为第1 主应力,MPa;σ3为第2 主应力,MPa;Rc为煤体强度,MPa;f为煤内摩擦系数。

取煤的泊松比μ=λ/(1+λ)=0.25,K=3.5,γ=2.3 t/m3,可得:H=0.439Rc/γ。假设煤体强度不变,需满足H≥19.1Rc,结合工作面8#煤的埋深及其煤体强度,可知该条件满足。进而分析采深与抗压强度、煤顶岩性、采放比等参数,得冒放性权重数据见表1。

表1 顶煤冒放性影响因素表

由表1 可知,8818 工作面顶煤冒放性:μ= ∑Aiμi≈0.8,由表2 可知8#煤冒放性较好。

表2 顶煤冒放性性能评价表

2.2 回采工艺参数设计

(1)试验开采工作面选择在8818 工作面的南翼,煤层倾角约为9°,平均煤厚7 m,机巷标高+1386~ +1393 m,风巷标高+1408~ +1426 m,倾向长150 m。

(2)采用放顶煤开采方式,采煤机采高增加时,放煤高度应该减少,这样可提高顶煤冒放性和回收率。但采煤机采高增加时,矿山压力将更为明显,对支架性能要求就会变高[3]。确定采煤机割煤高度为3 m,放煤高度为4 m,采放比为二者比值。

(3)放煤步距通常是采煤机滚筒截割深度的整数倍,采煤机放煤一般是采一放一、采二放一或者采三放一,本文中采煤机滚筒截割深度为0.8 m,即步距有0.8 m、1.6 m、2.4 m 三种。通过软件模拟分析不同情况下相关开采数据见表3。可确定放煤步距为0.8 m。

表3 不同放煤方式开采数据表

(4)放煤方式的确定实际上是选择放煤口开启的数量、顺序和放煤量,按开口顺序分顺序和间隔两种,按放煤次数又分单轮、多轮和双轮。本文分别分析了单轮间隔放煤、单轮顺序放煤、多轮顺序放煤三种放煤方式的放出率,分别为83.2%、78.1%、85.3%,因此确定放煤方式为多轮顺序放煤。

2.3 “三机”选型

(1)采煤机选型。根据割煤高度3 m 及工作面其他相关技术条件,初步选定采煤机的滚筒直径为1.8~2.4 m。可计算得最大落煤量为761 t/h,进而求出需要的切割功率不小于1100 kW,综合考虑,选择滚筒直径为2 m、切割功率为1200 kW 的采煤机。

(2)支架选型。支架的选型应结合理论和实际,支护强度应足够支护冒落顶板岩层和顶煤的重量,计算结果为1.10 MPa,因此支架选型设计的支护强度应为1.10 MPa,高度在1.8~3.5 m 范围内[4-5]。

(3)刮板运输机选型。刮板运输机的选择包括两部分:前、后刮板运输机。前刮板运输机需满足运煤能力大于最大割煤能力并有足够的余量,确定前刮板运输机运输量为1800 t/h。后刮板运输机主要作用是拉运放顶煤,可计算出最小运输能力为782 t/h,最终设计后刮板运输机运输量为2000 t/h。

3 效果

经采煤工艺设计,确定方案为采高3 m,一采一放,放煤步距0.8 m,多轮顺序放煤。选择适宜的配套“三机”。在8818 开采面试验开采,工作面日产万吨以上,较之前有很大提升。