SGZ1000/2×700型刮板输送机刮板磨损原因及改进研究

2022-09-23霍璇

霍 璇

(陕西彬长小庄矿业有限公司,陕西 咸阳 713500)

引言

在煤矿综采工作面中,采煤机的有轨推进依赖于刮板输送机服务,因此矿山出煤率常受限于刮板输送机的服务性能及服务年限[1]。作为煤炭开采运输的重要设备,刮板输送机在完成运输任务时,同时承受煤炭撞击、组件间相互摩擦、刮板与输送机溜槽、槽帮间摩擦等磨损作用影响[2]。SGZ1000/2×700型刮板输送机在运输时磨损速度过快,磨损严重时会产生溜槽腐蚀、电机故障等现象,降低了输送机的输送效率,影响了煤炭产出效益。因此,有必要深入研究刮板输送机的磨损问题,进而合理改进,以延长刮板使用寿命,确保刮板输送机的运煤效率。

1 工程背景

1.1 工作面概况

陕西彬长小庄矿40309工作面位于4号煤层,煤层厚度为19~28 m,煤层开采平均厚度为15.2 m,煤质较硬。40309工作面采用后退式走向长壁综合机械化放顶煤开采,采煤机型号为MG620/1540-WD,采用SGZ1000/2×700型刮板输送机进行煤矸运输。

1.2 工程问题

SGZ1000/2×700刮板输送机在工作面工作过程中刮板磨损速度过快,2020年8—12月,4个月时间更换刮板36根,每次更换时间8~12 h,更换周期长,难度大,严重影响了工作面采煤效率,造成人力物力的极大浪费。

2 刮板输送机结构原理及刮板磨损机理

2.1 刮板输送机结构

刮板输送机由机头部、中间部、机尾部、附属部件四部分组成[3]。机头部为刮板输送机的运作提供动力,使刮板在溜槽内运行;机身部是煤矸输送的载体;机尾部处刮板折返;辅助装置可调整刮板运输机的运行状态,诸如高度,刮板链松紧等[4]。

SGZ1000/2×700型刮板输送机具体参数见表1。

表1 SGZ1000/2×700型刮板输送机参数

2.2 磨损原因

通过对刮板输送机的工作状况进行观察及总结,发现造成SGZ1000/2×700型刮板输送机刮板磨损的原因如下:

1)受刮板与溜槽之间空隙影响,运输煤炭和矸石时会有部分滚落到溜槽底部,长时间堆积后,在刮板输送机运转时摩擦,导致刮板底部磨损严重[5]。

2)刮板输送机在工作运行时,刮板与溜槽两边间隙中的煤矸摩擦,造成刮板两侧磨损严重。

3)刮板输送机上方煤壁会有部分煤矸掉落,对刮板造成砸伤,产生的冲击也会加大刮板与溜槽、槽帮的摩擦,磨损更加严重。

综上可发现,SGZ1000/2×700型刮板输送机刮板易磨损的部位是刮板底部及两侧,造成磨损的原因是煤壁掉落的煤矸砸伤,刮板与溜槽底部及两边缝隙的煤渣及矸石发生摩擦。因此需要设计优化刮板结构,降低刮板所受的磨损。

3 刮板结构的改进设计

针对刮板输送机煤矸砸落冲击及摩擦磨损两方面对刮板结构进行改进,改进后的刮板结构如下页图1所示。

由图1可知,在原来刮板的基础上增加了碎煤清理板、滚珠及缓冲装置,改进之后的刮板抗磨损能力得到提高,确保了刮板输送机的正常运行以及工作面的正常生产。

图1 改进后刮板结构

3.1 摩擦磨损的改进措施

3.1.1 增设滚动装置

SGZ1000/2×700型刮板输送机存在拐弯情况,在拐弯处刮板与溜槽、槽帮的摩擦尤为严重。刮板与溜槽、槽帮的摩擦为滑动摩擦,受间隙处残留的煤矸影响,摩擦导致的磨损加剧,因此设计在刮板底部和两侧安装滚珠,将刮板的滑动摩擦变为滚动摩擦,减少刮板与溜槽、槽帮的接触面积,降低刮板运转时受到的摩擦阻力,以此达到减少刮板磨损的目的。同时安装滚珠也可降低刮板运作时需要的牵引力,减小刮板输送机的能耗,有利于刮板输送机的平稳运转。

3.1.2 增设清扫装置

在刮板输送机长时间的运转过程中,由于刮板磨损及刮板与槽帮缝隙的影响,会有部分煤矸掉落堆积在刮板底部,运转过程中与刮板摩擦造成刮板底部磨损严重。因此在刮板尾部设计碎煤清理板,对溜槽与刮板之间堆积的煤矸进行清理。碎煤清理板由高猛钢制成,能够满足高强度长时间的碎煤清理需求。碎煤清理板采用腰型孔固定,当清理板下部磨损,可通过松开紧固螺栓将碎煤清理板调整到合适位置继续使用,确保碎煤清理板的高利用率。

3.2 煤矸砸落磨损的改进措施

在SGZ1000/2×700型刮板输送机工作过程中,刮板长期受到上方煤壁掉落下来的煤矸冲击,不仅会对刮板造成损伤,也加剧了刮板与溜槽、槽帮的摩擦,刮板更易磨损,使用寿命降低,影响刮板输送机输送效率。因此在刮板底部及两侧的滚珠基础上增加缓冲装置设计,如图2所示。

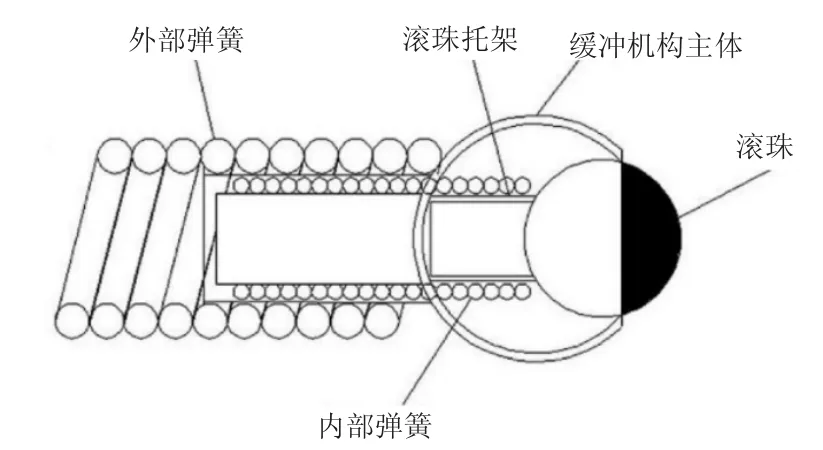

由图2可知,缓冲装置由缓冲机构主体、内外部弹簧、滚珠、滚珠托架几部分组成。外部弹簧可将煤矸的重力与动力势能转化为弹性势能,有效降低刮板所受到的冲击力,同时内部弹簧能支撑滚珠始终紧贴溜槽与槽帮,确保滚珠正常运转,将滑动摩擦变为滚动摩擦。缓冲机构主体起到对其他部件的支撑约束作用。滚珠托架内部可添加润滑油脂,降低滚珠的磨损。

4 效果分析

4.1 刮板优化改进后优点

图2 刮板缓冲装置示意图

改进后的刮板通过滚珠减少了刮板与溜槽、槽帮间的磨损,通过碎煤清理板及时对刮板底部煤矸进行清理,避免更大的磨损,通过缓冲装置减轻了煤壁煤矸掉落对刮板的砸伤,使刮板的磨损得到了有效改善,从而避免了由刮板磨损导致的溜槽腐蚀、电机烧毁等重大事故,确保了刮板输送机的平稳运转。

4.2 实际应用效果分析

2021年1月对40309工作面SGZ1000/2×700型中双链刮板输送机的刮板进行结构优化并投入使用,观测其实际应用效果。

截至2021年7月,通过两个季度的生产使用,刮板由于磨损导致的报废数为18根,相比改进前两季度损坏72根,刮板损坏量降低了75%。由刮板磨损导致的溜槽腐蚀、电机烧毁等重大机电事故未发生一起,确保了工作面的高效安全生产,节约了人力和物力,预计每季度可节省设备维修费用40万元。

5 结论

1)造成刮板输送机刮板磨损的主要原因是刮板与溜槽表面及两侧产生滑动摩擦,且煤壁掉落的煤矸加剧了摩擦力度,产生了更大的磨损,故刮板磨损较大部位为刮板底部与两侧。

2)根据刮板磨损的原因及部位对刮板进行了结构改进,通过增加滚动装置与清扫装置降低刮板与溜槽、溜帮间的摩擦,通过缓冲装置降低了煤壁煤矸掉落对刮板的砸伤。

3)改进后的SGZ1000/2×700型刮板输送机投入使用后,每季度刮板损坏数量降低了75%,刮板磨损情况得到改善,预计每季度可节省刮板输送机维修成本费用达40万元。