台头矿2#煤层动压巷道围岩应力分析及支护技术研究

2022-01-15郭学亮

郭学亮

(山西乡宁焦煤集团有限责任公司,山西 乡宁 042100)

1 工程概况

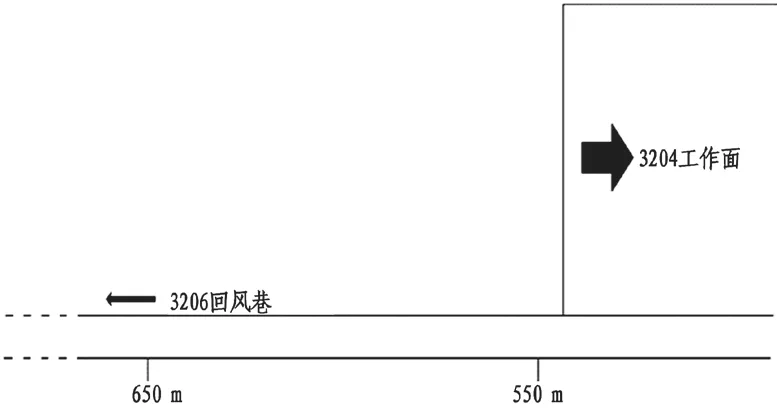

山西乡宁台头煤矿3206 工作面位于二采区回风下山北侧,工作面南部为三采区巷道,北部为三采区边界,东部为正在回采的3204 工作面,西部为实体煤,如图1。工作面开采山西组下部2#煤层,煤层厚度为1.68~3.65 m,煤层平均厚度为2.7 m,平均倾角为10°。煤层顶板岩层为砂质泥岩和砂岩,底板岩层为泥岩和砂质泥岩。3206 工作面回风巷沿2#煤层顶板掘进,初始设计巷道掘进断面为矩形,掘进宽×高=4500 mm×3600 mm。由于矿井采掘接替紧张,3206 巷道掘进期间,邻近3204 工作面正在进行回采作业,即巷道掘进会受到邻近工作面的采动影响。为保障回风动压巷道掘进期间的稳定,特进行巷道围岩应力及支护方案的研究分析。

2 采动影响下围岩应力分析

由于3206 工作面回风巷掘进期间邻近3204 工作面在进行回采作业,工作面回采方向与掘进方向为对向,巷道掘进时可划分为三阶段,分别为:实体煤掘进阶段、采动影响阶段和沿煤柱掘巷阶段。巷道围岩支护较为困难的阶段为采动影响阶段,为保障巷道整体的支护效果,特分析此阶段巷道的围岩应力分布规律。因围岩应力环境较为复杂,采用理论分析得出的结果对指导现场生产意义较小[1-2],故采用FLAC3D数值模拟软件进行动压巷道围岩应力的分析。

根据巷道具体的地质条件,结合3204 工作面和回风巷的设计参数, 建立模型长×宽×高=200 m×300 m×75 m,设置开采煤层厚度为2.5 m,倾角为10°,模型中工作面长度为300 m,模型两侧边限制水平位移,底板限制垂直方向的位移,顶板根据巷道埋深为650 m,施加等效均布荷载为16.25 MPa[3],模型中各岩层的物理力学参数根据地质条件进行赋值。具体建立的数值模型如图2。

图2 数值模拟模型示意图

根据数值模拟结果可知,当工作面回采80 m时,巷道掘进30 m。为分析工作面回采对邻近围岩的影响,通过在模型后方布置测线能够得出侧向支承应力和侧向应力分布情况如图3。

分析图3 可知,邻近3204 工作面回采后,采空区侧向支承压力出现先增大后减小的趋势,最后侧向支承压力趋近于原岩应力。从图中能够看出工作面回采后侧向支承压力的峰值达到32.34 MPa,应力集中系数达到2,侧向支承应力的峰值出现在距离煤壁12 m 的位置处;结合侧向支承压力分布云图和支承压力曲线分析,能够大致得出工作面回采导致侧向煤体的破碎区面积小于12 m,即表明侧向塑性区的范围在12 m 内,而侧向弹性核区的范围约为20 m,工作面回采对侧向煤体总体的影响范围在50~60 m 内。3206 回风巷掘进期间,为利于巷道围岩控制,应尽量将巷道布置在弹性核区内[4-5],即区段煤柱的留设宽度应≥20 m。

图3 工作面回采后侧向支承压力分布图

在工作面回采150 m 后,在工作面一处位置向工作面推进方向布置测线,对工作面的超前支承压力分布云图和分布曲线进行出图分析,具体云图和曲线图如图4。

图4 超前支承压力分布图

分析图4 可知,3204 工作面回采期间,工作面超前支承压力呈现出增大后降低,最后趋于原岩应力的趋势。工作面超前支承压力峰值出现在工作面前方19 m 的位置处,支承压力峰值为19.07 MPa,应力集中系数达到1.2;在超前工作面50 m 后,工作面前方围岩支承压力基本达到原岩应力状态,为16.08 MPa。据此可知,3204 工作面回采期间超前支承压力的影响范围为50 m 左右,即在3206 回风巷掘进至与工作面相距50 m 时,随着工作面回采和巷道掘进,围岩应力会逐渐增大,围岩受到采动影响的程度会不断增强,需要对巷道进行加强支护,以充分保障围岩稳定。

综合上述分析,结合3204 工作面与3206 工作面间的位置关系及矿井生产经验,确定3206 回风巷区段煤柱宽度为20 m,巷道与工作面间距离≤50 m,此时应加强巷道围岩稳定性的控制。

3 支护方案及效果

3.1 支护方案

根据3206 工作面回风巷的具体地质条件,结合邻近3204 工作面回采巷道的生产经验可知,若巷道采用矩形断面,由于煤层具有一定的倾角,巷道沿煤层顶板掘进时会存在破顶或丢煤的现场出现,巷道顶板岩性不统一,不利于巷道围岩的控制。且基于生产经验可知,巷道采用矩形断面,采用锚网索支护时,巷道两帮会出现锚网鼓起、钢带弯折较大的现象,普遍呈现出支护强度低、支护效果差的特征。

综合上述分析,确定优化3206 工作面回风巷断面为梯形,巷道掘进宽度×高度=4500 mm×3000 mm,巷道断面面积为14.1 m2,巷道采用锚网索+M 型钢带+钢梁联合支护,具体支护方案如下:

(1)顶板支护。锚杆规格型号为MSGLW-335/Φ22 mm×2500 mm,锚杆间排距为800 mm×800 mm,巷道每排布置6 根锚杆,其中顶角锚杆与帮部的间距为100 mm,两帮角锚杆与顶板成15°打设,其余锚杆均垂直于顶板布置,锚杆预紧扭矩为300 N·m。巷道表面采用金属网片进行护顶,锚杆间通过M 型钢带进行连接,M 型钢带压在金属网片上。顶板锚索规格型号SKP18-1/Φ21.6 mm×6800 mm,锚索每排布置4 根,排距为800 mm,锚索均垂直于巷道顶板施工,每排的4 根锚索均支护在14#b 型的槽钢上,锚索托盘放在槽钢凹面中,槽钢平面与锚网进行接触,锚索预紧力为150 kN。

(2)两帮支护。帮部锚杆规格型号、锚固方式均同顶板,锚杆排距同样为800 mm。其中巷道低帮每排布置5 根锚杆,锚杆间距为700 mm,两帮角锚杆分别与顶板和底板呈15°布置;高帮每排布置6 根锚杆,两帮角锚杆与顶板分别相距100 mm,锚杆间距为800 mm;顶帮角和底帮角锚杆分别与顶板和底板相距100 mm,与顶板和底板分别成15°布置,其余锚杆均垂直于巷帮;巷道高帮和低帮锚杆均配合金属网和M 型钢带进行支护,锚杆预紧力矩为300 N·m。巷帮锚索采用1×7 股高强度钢绞线,规格型号为SKP18-1/Φ17.8 mm×4500 mm,帮锚索排距为800 mm。低帮每排布置3 根锚索,中部两根锚索间距为1050 mm,其中上部和下部锚索分别上仰和下扎25°;高帮每排布置4 根锚索,中部两根锚索间距为1714 mm,两帮角锚索布置同低帮。帮部锚索预紧力为100 kN,锚索间同样通过槽钢进行连接。

具体3206 工作面回风巷支护布置如图5。

图5 3206 工作面回风巷支护布置示意图(mm)

3.2 效果分析

为分析巷道围岩变形特征,在巷道掘进期间设置围岩变形量监测点,采用十字布点法进行变形数据的测量分析。巷道每间隔50 m 布置一组监测站,测站持续进行监测分析。根据巷道内监测数据可知,回风巷掘进至550 m 时受到3204 工作面的采动影响较大,在巷道掘进650 m 后回风巷基本处于稳定区域。具体这两处区域与工作面间的位置关系如图6。

图6 巷道测站与工作面间位置关系图

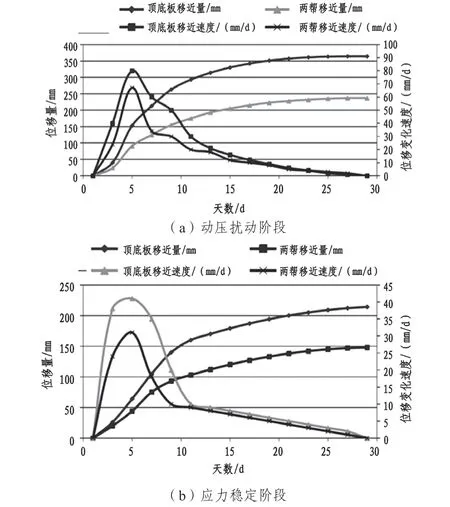

根据巷道围岩变形量的监测数据,能够得出巷道在动压影响阶段和应力稳定阶段的围岩变形曲线如图7。

图7 动压巷道掘进期间围岩变形曲线图

由图7(a)可知,由于此时巷道围压受工作面采动影响较大,巷道的整体变形量相对较大,巷道围岩变形速率在掘出5 d 后达到最大值,顶底板和两帮变形速率的最大值分别为80 mm/d 和67 mm/d,巷道掘出20 d 后,围岩达到稳定状态,最终顶底板和两帮变形量的最大值分别为364 mm 和237 mm。分析图7(b)可知,巷道在应力稳定阶段掘进时,巷道与工作面相距100 m,围岩变形速率最大值同样出现在巷道掘出5 d 后,巷道在掘出20 d 后围压达到稳定状态,最终顶底板和两帮移近量最大值分别为214 mm 和148 mm。

综合上述分析可知,动压影响阶段巷道围岩的变形量相较于应力稳定阶段变形速率和变形量均大幅升高,但巷道总体变形量仍处于合理范围内,满足回采巷道的使用要求。

4 结论

根据3206 回风巷掘进和3204 工作面回采间具体情况,通过分析3204 工作面侧向支承压力和超前支承压力分布规律,确定区段煤柱宽度为20 m,巷道与工作面距离小于50 m 后,应加强围岩控制。基于数值模拟结果设计巷道采用锚网索+M 型钢带+钢梁联合支护。根据围岩观测结果可知,现有支护方案保障了巷道围岩的稳定。