8111 工作面沿空巷道变形特征及支护技术研究

2022-01-15强济江

强济江

(晋能控股煤业集团马脊梁矿,山西 大同 037000)

1 工程概况

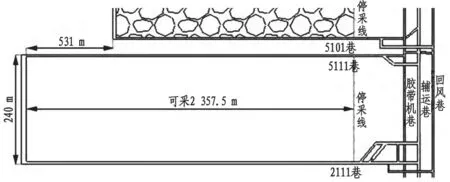

同煤集团马脊梁矿8111工作面埋深410~485 m,工作面开采C3#煤层的厚度为6~9 m,平均厚度为7.5 m,平均倾角为2.5°,平均含有4 层夹矸,平均厚度为1.1 m。煤层直接顶岩层为高岭石,平均厚度为4.17 m;基本顶岩层为粗砂岩,平均厚度为6.68 m。煤层顶板属坚硬顶板。直接底岩层为粉砂岩,平均厚度为4.40 m;基本底为中粗砂岩,平均厚度为8.4 m。8111 工作面倾向长度为240 m,可采走向长度为2 357.5 m。工作面内5111 巷上区段为8101 工作面采空区,巷道与采空区间的煤柱宽度为30 m。具体工作面及巷道位置如图1。为保障5111 巷沿空巷道围岩的稳定,特进行巷道围岩控制技术研究。

图1 8111 工作面及5111 巷位置示意图

2 沿空巷道变形特征与控制原则

矿井在进行C3#煤层开采时,沿空回采巷道均采用普通的锚网索支护。根据邻近工作面回采期间沿空巷道变形的观测结果可知,围岩在该种支护方案下变形量较大,结合5111 巷道坚硬顶板的具体地质条件,确定沿空巷道围压变形特征主要存在四个方面:

(1)沿空巷道动载破坏特征显著。由于煤层顶板上方存在多层的坚硬顶板,且各层坚硬顶板的厚度大、悬顶距离长,在工作面回采动压作用下,工作面后方坚硬顶板岩层破坏失稳后,会将其破断载荷以动载作用的形式作用到下位沿空巷道围岩中,进而容易在邻近工作面采空区后方150~200 m范围内呈现出顶板瞬间下沉、两帮移近量大和底鼓量大的特征,最终致使支护结构失效,巷道失稳[1-3]。

(2)巷道围岩变形具有周期性。根据众多理论研究结论,结合矿井生产经验可知,沿空巷道进入到采空区后方的围岩变形呈现出一定的周期性,巷道围岩会在每隔20~30 m 时呈现出一次“突变”。围岩产生突变的根源主要是由于坚硬顶板的周期性破断,围岩变形整体呈现为“加速-减速-再加速”的变形特征,重复施加的荷载作用会使得围岩自身承载能力大幅降低。

(3)围岩膨胀变形。巷道掘进后,围岩应力重新分布,巷道周边围岩裂隙逐渐扩展,围岩体积不断膨胀,巷道初始掘进期间围岩松散破碎区和塑性区范围一般较小,但在开采引起的动载循环作用下,围岩破碎区和塑性区的发育范围在逐渐增大,进而致使巷道围岩产生膨胀变形。

(4)巷道支护系统缺陷。巷道在采用普通的锚网索支护时,锚杆的预应力均偏低,锚杆对围岩早期变形的控制效果差,巷道支护系统中缺乏耦合让压,且各个支护结构之间不能实现协调受力,支护结构间的协同能力差[4-5]。支护结构在动载作用下易出现失稳变形,且巷道在普通锚网索支护下,锚杆索的整体锚固性能差,锚固易失效。

综合上述沿空巷道围岩变形特征,确定5111 沿空巷道围岩控制原则为:(1)支护结构高预应力、高强度和延展性;(2)支护系统协同整体支护[6];(3)顶板压裂弱化,减弱顶板破断的动载作用;(4)支护结构中配合合理的辅助支护构件。

3 围岩控制技术

3.1 支护方案

5111 沿空巷道沿C3#煤层底板掘进,巷道掘进断面为矩形,掘进宽×高=5.5 m×3.8 m。根据巷道的地质条件,结合上述沿空巷道围岩变形特征及控制原则的分析,确定巷道掘巷期间采用抗动载的支护方案,掘巷完成后采用水力压裂对邻近8101工作面的顶板进行水力切顶卸压,以降低坚硬顶板破断对巷道围岩变形的影响,本工作面回采期间对超前支撑压力区域采取临时支护。具体巷道围岩支护方案如下:

(1)掘巷期间支护。巷道锚杆均采用HRB500的高强蛇形让压锚杆,锚杆规格为Φ22 mm×2400 mm,顶底板锚杆间排距为700 mm×800 mm,两帮锚杆间排距为800 mm×800 mm,锚杆尾部配套15~18TB 的让压管,托盘采用蝶形锰钢托盘,锚杆锚固剂两支,快速K2340 和中速Z2360 型锚固剂各一支,预紧扭矩为300 N·m;顶板和两帮锚索均采用1×7 股高强度钢绞线,顶板锚索规格为Φ21.8 mm×9300 mm,两帮锚索规格为Φ21.8 mm×6300 mm,锚索托盘采用蝶形锰钢托盘,规格150 mm×150 mm×10 mm,锚索预紧力150 kN,锚索锚固剂为三支,快速K2340 一支和中速Z2360两支。巷道表面采用直径为6.5 mm 的钢筋焊接而成的钢筋网进行护表,钢筋网网孔大小为100 mm,锚杆索间采用厚度为3.4 mm 的M 型抗撕裂钢带进行联结,确保支护结构的整体性。具体巷道掘进期间支护方案如图2。

图2 5111 巷掘进期间支护方案示意图(mm)

(2)顶板水压致裂。8111 工作面回采前,在5111 巷内实施水力压裂实现对邻近采空区顶板的人工断裂。水力压裂钻孔垂直于煤柱侧的巷帮,压裂钻孔在距巷道底板2.0 m 的位置处打设,压裂钻孔以仰角26°向8101 工作面采空区施工,钻孔直径为50 mm,深度为28.4 m,压裂钻孔间的间距为20 m,顶板水力压裂作业时的最大压力为37.5 MPa。具体顶板水力压裂钻孔布置方式如图3。

图3 水力压裂钻孔布置方式示意图

(3)临时加强支护。根据矿井生产经验可知,8111 工作面回采期间超前支承压力影响范围为超前工作面40 m,因此为保障巷道回采期间的稳定,特对5111 巷道超前支承压力段进行临时加强支护。支护形式采用一梁四柱,一排采用四根单体液压支柱配合一根π 钢梁进行支护,支护排距1000 mm,单体液压支护底部采用铁鞋实现与底板的紧密接触。具体超前支承压力段的临时加强支护如图4。

图4 巷道超前支承压力段临时加强支护示意图(mm)

3.2 效果分析

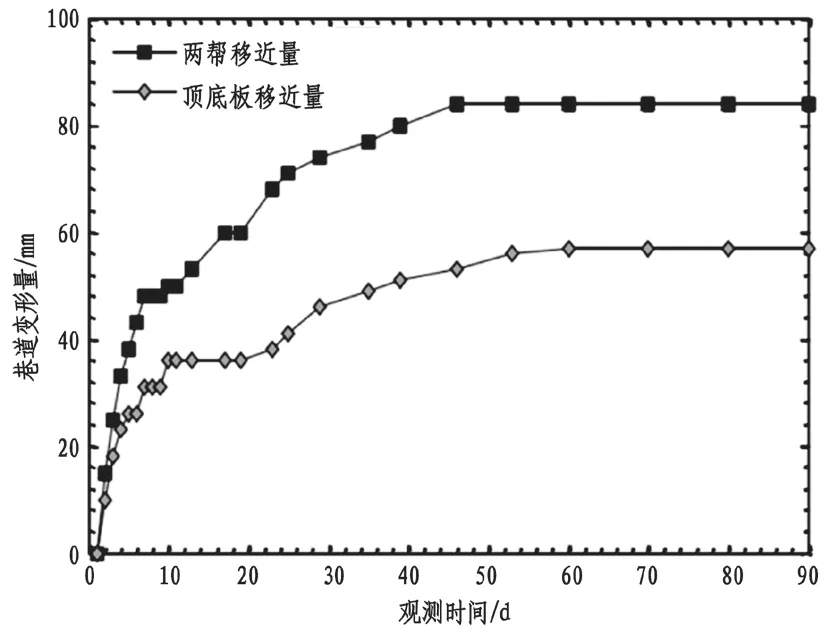

5111 巷道在掘进期间,在滞后掘进迎头5 m 的位置处布置巷道表面位移观测站,采用十字布点法进行围岩变形观测。掘进期间每间隔2 d 进行量测作业,持续进行3 个月,根据观测记录结果能够得出巷道表面位移曲线如图5。

图5 巷道掘进期间围岩变形曲线图

由图5 可知,巷道掘进后,巷道掘出0~10 d 内,围岩变形速率较大;当巷道掘出10~50 d 时,围岩变形速率有所降低,但巷道围岩变形仍在持续增大;当巷道掘出50 d 后,随着掘出时间的增大,围岩表面位移逐渐趋于平缓,围岩变形量逐渐达到稳定状态。最终顶底板和两帮最大移近量分别为43 mm 和83 mm,巷道围岩两帮的移近量大于顶底板的移近量。这是由于两帮为煤体,煤体在掘进扰动下,围岩表面塑性区范围较大,进而出现两帮移近量大于顶底板移近量的现象,但巷道掘进期间整体变形量较小。

8111 工作面回采期间,在超前工作面57 m 的位置处布置围岩变形观测站,在工作面回采推进下,持续进行观测分析,根据观测结果能够得出工作面回采期间围岩变形量曲线如图6。

图6 工作面回采期间围岩变形曲线图

由图6 可知,工作面回采期间,5111 巷在超前工作面40 m 时,围岩变形速率较小,围岩基本处于稳定状态;当工作面与观测站间距离小于40 m时,围岩变形速率开始大幅增大,且随着测站与工作面间距离的减小,围岩变形速率在持续增大。最终,巷道在超前工作面3 m 的位置处,顶底板和两帮移近量的最大值分别为537 mm 和516 mm,但围岩变形量满足使用要求。

4 结论

根据5111 沿空巷道的具体地质条件,结合矿井生产经验,得出沿空巷道围岩变形的四个特征,确定巷道支护应采用三高锚杆索配合合理辅助构件进行支护,坚硬顶板应压裂弱化。基于巷道特征,具体设计巷道掘进期间的高强度锚杆索让压支护方案、回采前水力压裂方案和回采期间超前支承压力区一梁四柱临时支护方案。根据巷道掘进和工作面回采期间的围岩变形观测结果可知,巷道现有支护方案保障了围岩的稳定。