基于乏汽增压的水下半闭式循环动力系统研究

2022-01-15党建军

郭 庆, 罗 凯, 党建军, 秦 侃, 陈 猛

基于乏汽增压的水下半闭式循环动力系统研究

郭 庆, 罗 凯, 党建军, 秦 侃*, 陈 猛

(西北工业大学 航海学院, 陕西 西安, 710072)

为提升水下涡轮机动力系统的深度适应性, 提出2种半闭式循环动力系统构型方案,分别是基于乏气掺混冷凝与气液混合物分离后单相增压排放的分离增压方案以及基于乏气掺混冷凝与气液混合物直接增压排放的混合增压方案。建立了水下开式涡轮机动力系统与半闭式系统增压排放的理论计算模型, 并通过计算流体力学方法加以验证。多工况性能分析结果表明: 相比开式循环系统, 半闭式系统在大航深工况下的燃烧室压力与燃气耗量显著降低, 其在600 m工况下的燃气消耗量仅为开式动力系统的60%左右, 在1000 m工况下的运行参数仅相当于开式系统200~300 m航深的水平。通过对比2种半闭式系统构型方案可知, 压缩效率可对系统运行产生直接影响, 较高的压缩效率可有效提升动力系统深度适应性能。

水下涡轮机; 动力系统; 乏气增压; 半闭式循环;深度适应性

0 引言

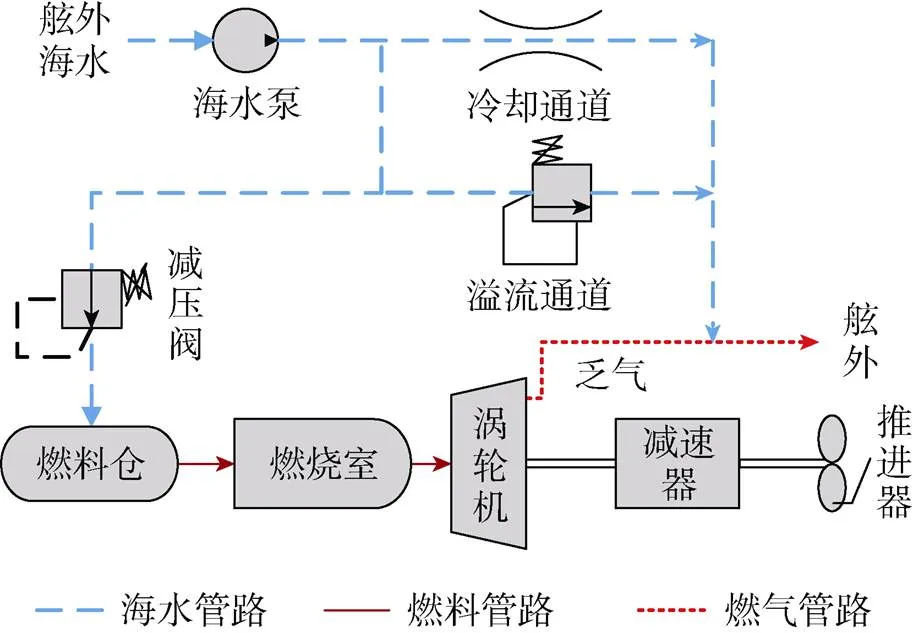

为了提高航速与大航深工况的适应性, 无人水下航行器(unmanned undersea vehicle, UUV)的动力系统必须在功率和航深等关键指标上取得突破[1]。目前, 作为水下热动力系统主机的涡轮机多以开式循环为主, 基本结构如图1所示。其工作原理是: 燃料进入燃烧室燃烧, 生成的燃气推动涡轮机运行, 海水泵引入海水用于燃料挤代、装置冷却等, 海水的流量由溢流阀进行调节。涡轮机产生的乏气通过管道排出舷外, 使得环境压力直接影响涡轮背压, 导致其在大航深条件下性能迅速恶化, 难以满足综合战技指标要求。

图1 水下开式循环动力系统结构示意图

为改善水下热动力系统的深度适应性, 国内外学者提出了多种动力系统构型。一种思路是完全隔绝动力系统与外部环境的物质交换, 构成闭式循环动力系统。Li/SF6燃料由于反应产物体积小于反应物, 非常适于构造闭式系统[2], 美国MK50鱼雷动力系统便采用了Li/SF6锅炉+蒸汽轮机的闭式系统[3]。为提升Li/SF6系统的工况调节能力, 一种基于毛细抽吸效应的新型热管反应器构型被提出[4-6], 这种构型更适用于长航时多工况的UUV动力系统。氢氧能源的反应产物为水, 其也可以与蒸汽轮机搭配形成闭式系统。美国ARL实验室提出了基于氢氧能源的HYDROX动力系统[7], 将氢氧反应产生的水回收并用于制氢, 因此无需排放废气。闭式系统不存在深度适应性问题, 性能出色, 但燃料反应器的研制难度很高, 目前并未广泛应用。

另一种思路是通过增压排放装置等措施尽可能减小环境对主机的影响, 此时动力系统仍与外界存在部分物质交换, 因此被称为半闭式循环动力系统。瑞典TP2000鱼雷采用了以凸轮式活塞机为主机的半闭式系统[8-9]; 美国ARL实验室提出了一种基于掺混凝结和多级增压的UUV半闭式系统[10]; Zhang等[11]提出了一种双循环的水下动力系统。用于潜艇的闭式/半闭式柴油机[12]以及用于发电的半闭环燃气轮机[13]亦运用了半闭式系统的思想。半闭式系统无需采用特型燃料或主机, 适于现有开式系统的改进工作。

文中以使用燃气涡轮机的水下开式循环动力系统为原型, 提出了基于乏气掺混冷凝+气液混合物分离增压排放以及基于乏气掺混冷凝+气液混合物直接增压排放的水下半闭式循环系统构型方案; 建立了水下开式涡轮机的理论计算模型作为半闭式系统性能分析的输入与对比, 并采用数值仿真对模型的正确性进行了验证; 建立了半闭式系统的理论计算模型, 并对不同航深下系统的性能进行了预示分析, 评述了半闭式系统方案的可行性与适用性。文中提出的系统构型方案与计算模型可为水下航行器动力系统的改进提供参考。

1 水下开式涡轮机动力系统

1.1 理论计算模型

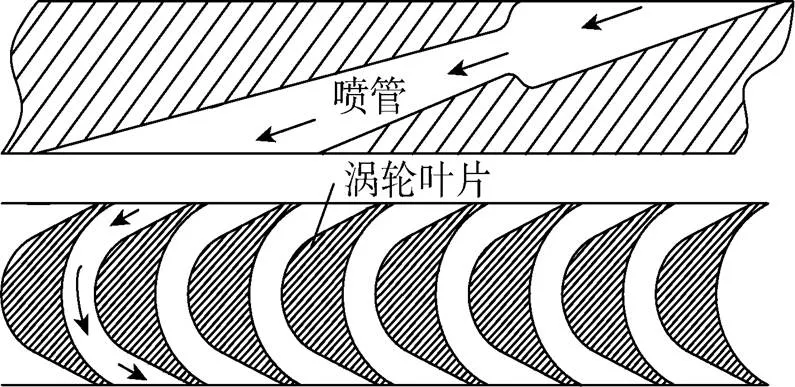

为给半闭式系统的性能分析提供输入与对比参数, 建立水下开式涡轮机动力系统的计算模型。文中研究的涡轮机采用单级冲动式涡轮机构型, 其主要工作部件是喷管与涡轮叶片, 图2为涡轮机的涡轮级剖面示意图。

图2 涡轮级剖面示意图

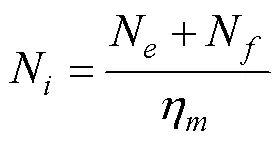

涡轮机需要提供的内功率

内功率也可写为如下形式[14]:

根据航行器的运行工况, 可以确定内功率、主机背压等输入参数, 再结合式、式和式, 可以建立水下开式涡轮机动力系统在各工况下的理论计算模型。

1.2 数值仿真模型

水下开式涡轮机理论计算模型的计算结果一方面可对比说明开式系统的深度适应性, 同时也可作为半闭式系统计算模型的输入参数, 因此该模型是否能在多工况条件下准确预示涡轮机性能十分重要。由于水下涡轮机的相关研究较少, 难以获得较为完善的试验数据, 文中通过仿真验证了理论计算模型的正确性。

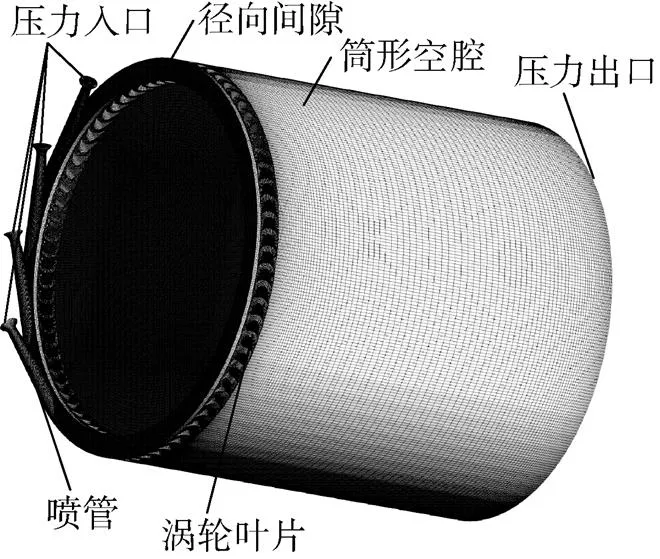

文中采用部分进气单级冲动式涡轮机, 其内部流场是非对称、不均匀的, 采用三维整周叶轮几何模型进行计算, 其几何模型如图3所示。

图3 水下涡轮机几何模型

涡轮机采用4组斜切钻孔喷管作为工质入口, 部分进气度约为0.3, 涡轮叶栅使用了超音速冲动式叶片, 在叶片出口设置圆筒形空腔以尽可能减小叶片后部气流的影响, 空腔长度为1倍叶轮直径。对于边界条件, 将喷管入口设置为压力入口条件, 并根据理论计算获得的燃烧室参数赋予入口压力与温度。将筒形空腔出口设置为压力出口条件, 并根据涡轮背压与叶片出口温度赋予出口压力与回流温度。模型使用六面体结构进行网格划分, 网格节点数约为130万, 在喷管、径向间隙、涡轮叶片与筒形空腔之间采用interface进行数据交换。

仿真使用商业计算流体力学(computational fluid dynamics, CFD)软件ANSYS Fluent v18.0[15]。采用SST-模型[16]作为湍流模型, 该模型结合了-湍流模型在近壁面区域以及-湍流模型在主流区域的优点, 同时考虑了湍流剪切应力的传输, 具有良好的计算精度与稳定性, 是流体机械计算的较好选择。所选湍流模型采用壁面函数, SST-模型可根据计算时使用的网格间距自动从低雷诺数公式切换到对应的壁面函数, 以满足不同Y-Plus条件下的计算要求。考虑到计算中涉及高速与可压缩流动, 为提升收敛性与稳定性, 采用了隐式密度基求解器。计算中所用工质为燃气, 通过理想气体状态方程描述其密度变化, 同时采用Sutherland定律描述其粘度的变化。为在稳态条件下考虑涡轮叶片的转动, 采用了多重参考系(multiple reference frames, MRF)模型, 该模型通过多重参考系的相对运动在定常计算中模拟流域的运动, 非常适于旋转机械的定常计算。文献[17]验证了上述方法的可行性。

1.3 性能分析结果

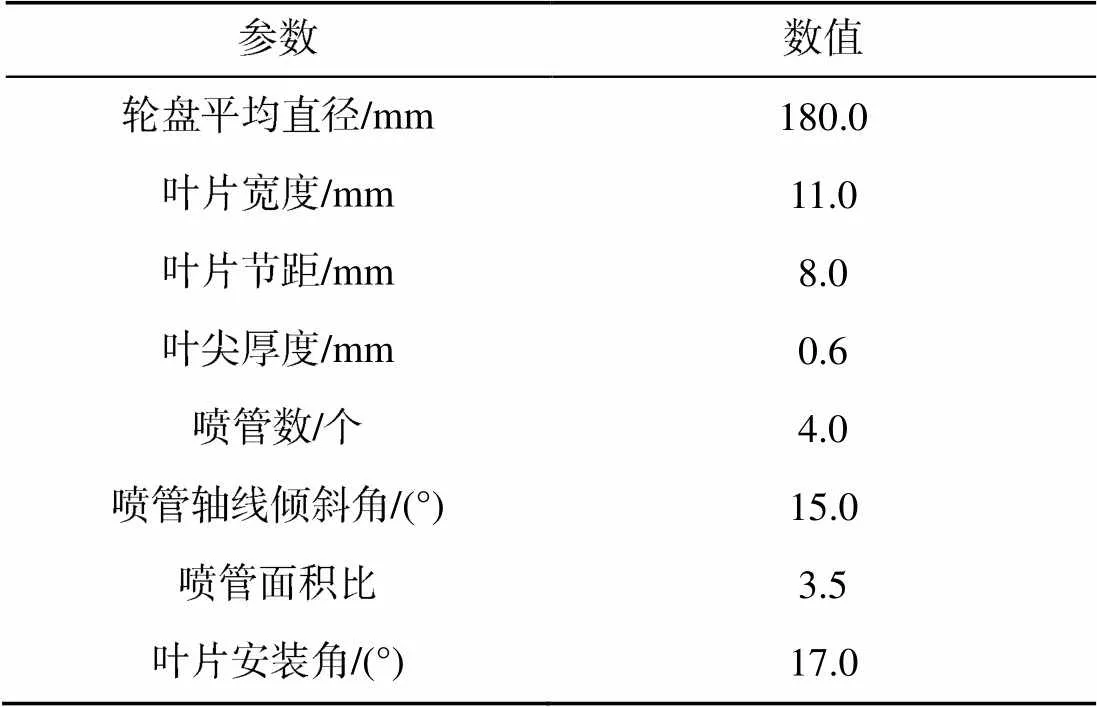

所研究的水下涡轮机主要结构参数如表1所示。该涡轮机使用HAP三组元推进剂[18], 其燃气组分如表2所示, 在计算工况下, 燃气的燃烧温度为1 373 K, 其气体常数为369.8 J/(kg·K), 比热比取为1.222。

表1水下涡轮机主要结构参数

Table 1 Structural parameters of underwater turbine

表2 燃气组分构成表

在工况选取方面, 水下航行器存在高速(70 kn)、中速(50 kn)及低速(32 kn)3个速制, 各速制下涡轮机转速成比例变化。根据经验选取合适的航行器外形、辅机参数与机械损耗, 计算各工况下的航行器阻力和辅机功率, 最终得到各速制下涡轮机所需内功率分别为985 kW、386 kW及120 kW。航行器在不同航速下会进行变深运行, 考虑其实际运行模式, 取高速制下的航深范围为30~100 m, 中速制下的航深范围为30~600 m, 低速制下的航深范围为30~600 m。

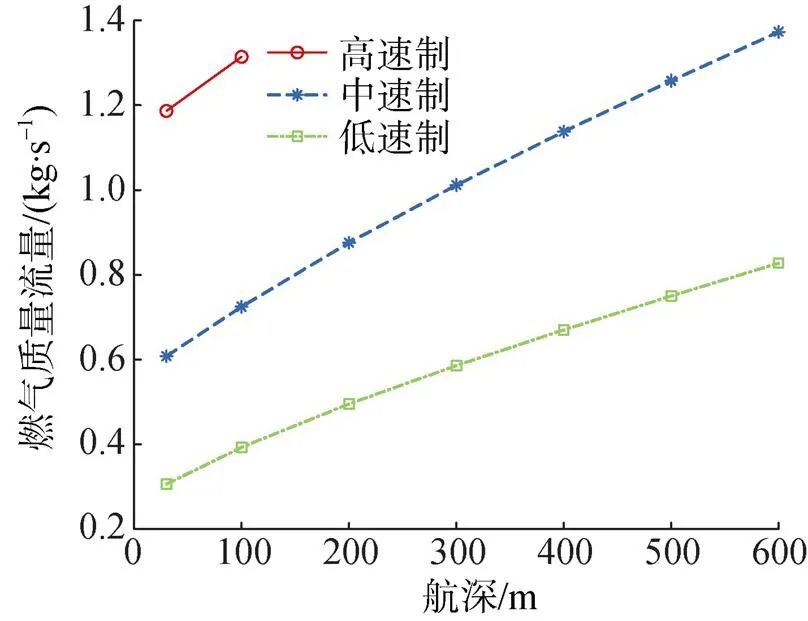

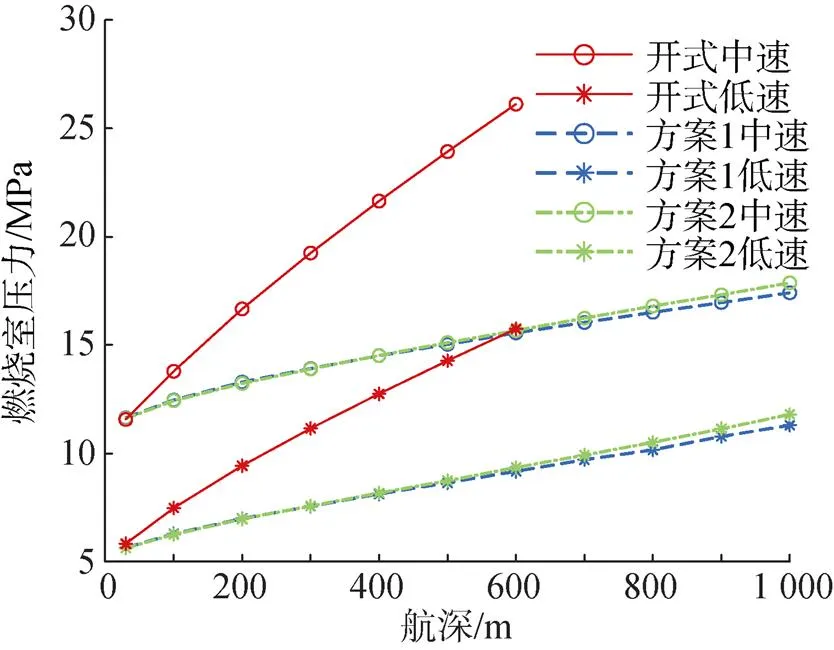

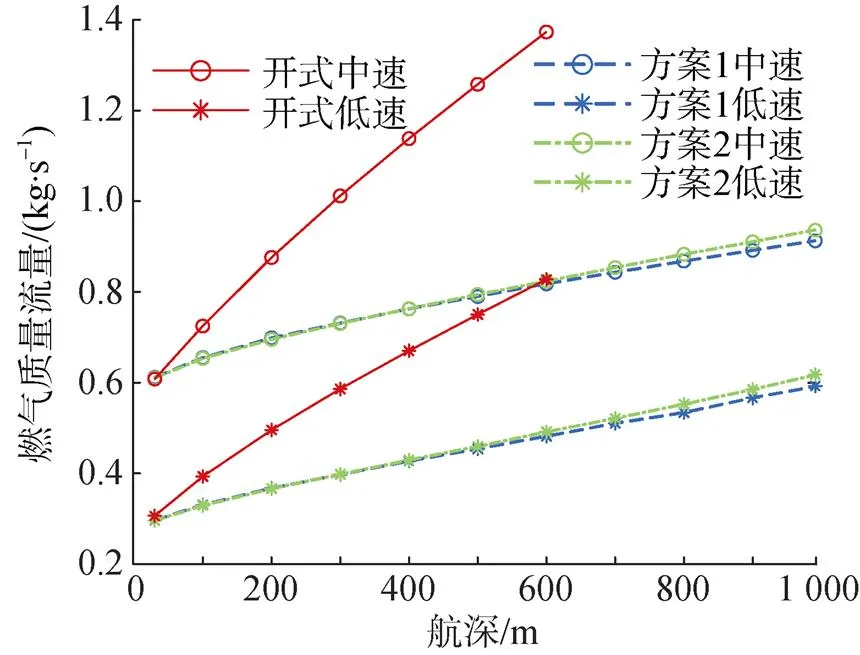

采用上述计算参数, 运用所建立的理论计算模型, 对水下开式涡轮机动力系统进行性能计算, 得到了开式工况下的燃烧室压力和燃气流量, 分别如图4和图5所示。

图4 开式工况燃烧室压力曲线

图5 开式工况燃气质量流量曲线

各速制下, 燃烧室压力与燃气质量流量均随航深显著增加。这是因为随着航深的增加, 涡轮机背压逐渐增加, 为使输出功率基本保持不变, 在燃料燃烧温度不变的情况下, 只能进一步提升燃烧室压力。燃烧室压力由燃气质量流量决定, 根据式的描述, 燃气质量流量亦随燃烧室压力的上升而增大。中速制工况下, 600 m航深时的燃烧室压力相比30 m增加了约126%, 燃气质量流量的增加幅度与之相仿。低速制下, 由于内功率更小, 相比30 m航深工况, 600 m航深工况时燃烧室压力与燃气质量流量均增长了170%。在600 m航深条件下, 中速制工况的燃烧室压力超过26 MPa, 已接近现有燃烧室结构与材料的许用极限, 低速制燃气质量流量则达到了0.83 kg/s, 工况经济性急剧降低。

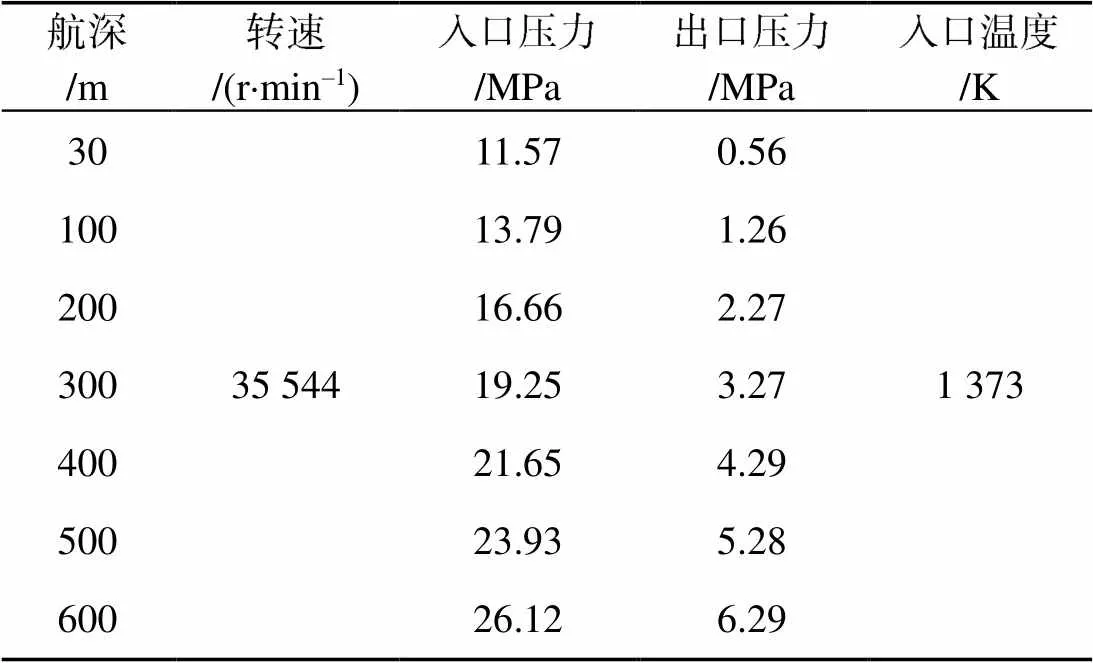

为进一步验证理论计算工况的正确性, 采用表1所示的涡轮机参数与2.2节所述的数值计算方法建立涡轮机的数值模型, 并选取中速制工况进行仿真计算, 相应的输入参数如表3所示。

表3 仿真计算输入参数

各工况的仿真计算收敛后, 根据涡轮叶片转速与所受力矩计算得到内功率, 并读取喷管入口处的质量流量, 对比理论计算结果得到相对误差, 如图6所示。

图6 理论与仿真计算结果相对误差曲线

相对误差

* MERGEFORMAT

在工质质量流量方面, 两者最大相对误差约为1.03%, 说明理论计算方法能较为合理地估算变工况条件下的喷嘴损失因数, 从而较好地预测喷管的工作特性, 保证了流量计算的准确性。

在内功率计算方面, 两者最大误差约为7.23%, 偏差相对较大。这是因为仿真计算模型采用MRF模型来仿真叶轮转动, 同时在网格绘制时简化了轮盘与叶顶间隙的特征, 使得仿真计算中无法考虑轮盘摩擦损失、斥气损失与漏气损失, 造成同样工况下, 计算中读取的叶轮力矩与真实情况存在偏差。

对比仿真计算结果, 理论计算对水下涡轮机相关性能指标的预测误差可以接受, 证明所建立的理论计算方法可以较好地对水下开式涡轮机动力系统的性能进行预示。上述所得的性能计算结果一方面可以作为半闭式系统构型研究的输入参数, 同时也可作为开式系统的性能参数与半闭式系统的性能进行对比。

2 半闭式涡轮机动力系统

2.1 系统构型方案

为减小航深对动力系统运行效率的影响, 改善水下涡轮机的深度适应性, 提出水下半闭式循环动力系统构型, 其结构如图7所示。半闭式系统的核心思路是隔离主机排气背压与环境压力, 采用乏气增压排放装置将乏气增压至与环境压力一致后再排放, 以乏气增压辅机的额外功率消耗为代价保证涡轮主机始终运行于较低的背压条件下, 当辅机功耗足够小时, 该系统能提升涡轮主机在大深度下运行的经济性。

半闭式系统构型方案包含乏气冷凝以及增压排放两部分。乏气冷凝部分如图7的(a)部分所示。增压排放部分又分为气液分离增压和混合增压2种, 分别如图7的(b)和(c)部分所示。

对于乏气冷凝部分, 由于水下涡轮机乏气温度高, 且含有多种可凝可溶组分, 若不经冷凝直接压缩, 其功耗将难以接受, 因此在压缩排放前对乏气进行冷凝很有必要。如图7(a)部分所示, 乏气冷凝构型基于乏气与过量海水的掺混冷凝, 在涡轮室后部设置混合器, 将原海水管路冷却通道与溢流通道的海水引入混合器以冷却乏气。初步计算表明, 系统现有的海水不足以将乏气充分冷凝, 因此增加一个新的冷凝海水泵将过量海水引入系统内部并与乏气充分掺混, 以达到降温冷凝的效果。与原海水泵一致, 冷凝海水泵由涡轮机通过减速器驱动, 因此其转速与理论泵送流量和涡轮机转速成比例。在大航深工况下, 舷外压力可能大于主机背压, 此时该海水泵可工作于马达工况。文中动力系统采用HAP三组元燃料, 其燃烧产物的可凝、可溶成分占比接近74%, 因此乏气经过降温冷凝后体积将极大地减小, 最终所形成的产物为气液混合物。这种乏汽掺混冷凝方案省略了冷凝器或壳体冷却水道, 体积小、结构简单、冷凝效果较好。

图7 半闭式系统构型示意图

对于乏气增压排放部分, 为将乏气冷凝得到的低温低压气液混合物有效排出舷外, 需要设计一套增压排放装置, 将混合物首先增压至环境压力后再行排出。根据增压排放思路的差异, 提出2种增压装置构型, 构型1结构如图7(b)部分所示, 由1个气液分离器与2个单相增压泵组成。运行时, 气液混合物首先通过气液分离器分离为纯气相与纯液相, 再将所得单相工质分别由单相增压泵增压排放。构型2结构如图7(c)部分所示, 由一组气液混合增压泵组成。运行时, 气液混合物不经分离直接通入混合增压泵组, 经多级增压后达到外部环境压力并随之排出。

上述的乏气冷凝构型与任一种乏气增压构型进行组合, 便可形成一套完整的半闭式循环动力系统构型方案, 后文将乏气掺混冷凝+气液分离增压的半闭式构型方案称为方案1, 将乏气掺混冷凝+气液混合增压的半闭式构型方案成为方案2。

2.2 计算模型

为了评估所提出半闭式系统方案的可行性, 分析不同方案的性能特点, 需要建立半闭式系统的理论计算模型。半闭式系统通过在水下涡轮机后部增加一套乏气增压排放装置, 保证了涡轮机背压的稳定, 但增加了系统复杂性并产生附加耗功。

为尽可能简化计算模型, 根据实际工况条件, 提出了以下基本假设:

1) 根据1.3节的计算结果与指标要求, 选取中速制1 000 m工况为半闭式系统设计工况, 此时涡轮机背压为1 MPa, 混合温度设定为390 K, 由此确定冷凝海水泵以及增压排放装置的等效排量(每涡轮机转速下的理论流量);

2) 假设气液工质在混合器经过充分掺混, 温度达平衡;

3) 在变工况条件下乏气流量根据涡轮机性能发生变化, 冷凝水流量受到冷凝海水泵排量与转速的限制, 乏气的处理能力则限制于增压排放装置的排量与转速, 因此掺混凝结后气液混合物的压力与温度将根据燃气、冷凝海水泵及增压排放装置的流量而变化;

4) 对于乏气冷凝部分所使用的海水泵, 其效率值按经验选取为70%, 大深度工况下, 环境压力大于舷内压力, 该海水泵可视为马达, 为系统提供正功率贡献;

5) 假设构型1的物理过程本质是液相等容积压缩及气相定熵压缩过程的结合, 同时认为气液分离器不耗功, 构型1的压缩效率设定为80%, 同时分析效率变化对系统性能的影响;

6) 假设构型2的物理过程本质是液相等容积压缩及气相定温压缩过程的结合, 构型2的压缩效率设定为50%, 同时分析效率变化对系统性能的影响;

7) 考虑增压过程所处的工况条件, 核算中认为CO2的溶解度为0。

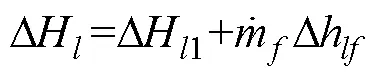

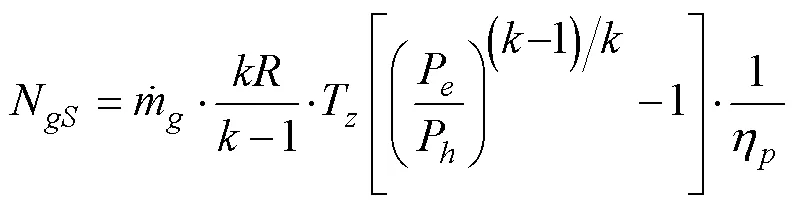

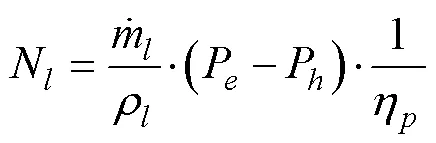

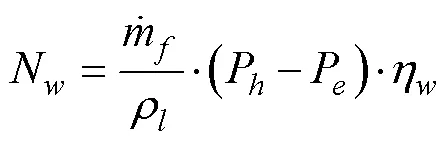

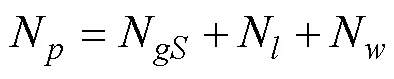

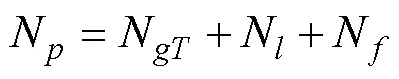

增压排放装置的总功率

* MERGEFORMAT

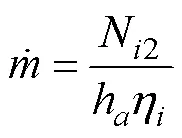

根据上述计算, 可得新的主机内功率

* MERGEFORMAT

表示在添加了辅机之后, 为保证动力系统的输出功率, 在不考虑其他变化的情况下, 主机内功率须做出相应调整。

流量为

2.3 计算结果与分析

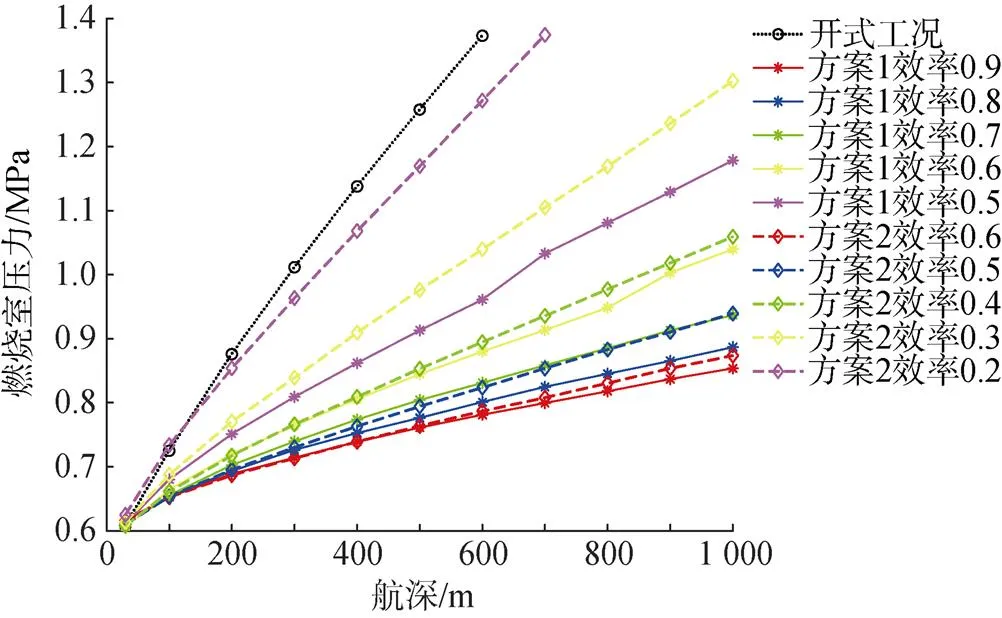

图8 各工况燃烧室压力变化对比曲线

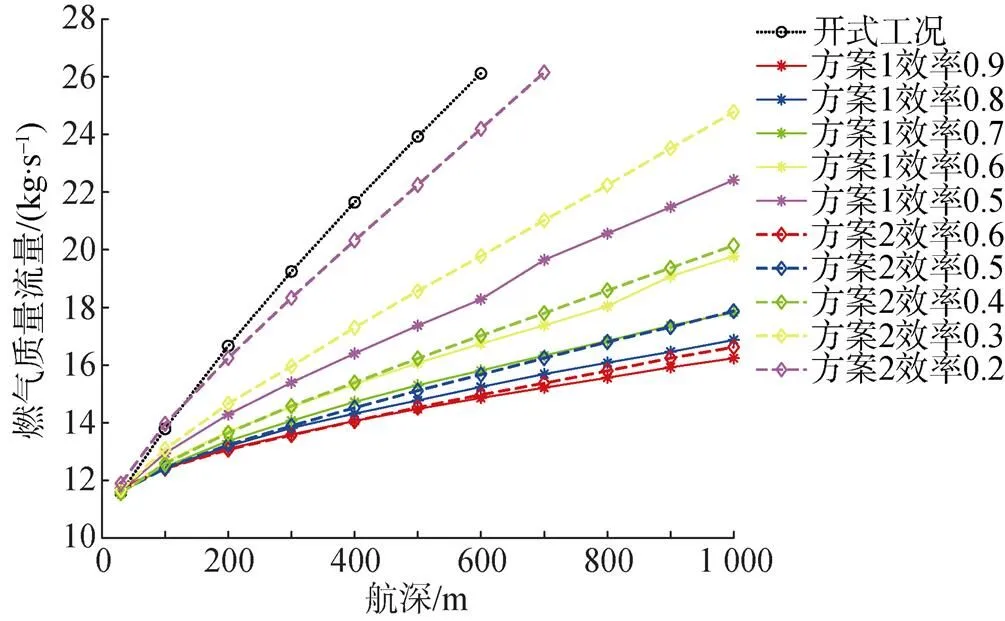

图9 各工况燃气质量流量变化对比曲线

当航深为30 m时, 由于环境压力涡轮机出口的压差很小, 半闭式系统基本不工作, 使得其各工况的燃气质量流量和燃烧室压力等工况参数与开式系统基本一致。因此, 在浅航深工况下, 半闭式系统相对开式系统不具有优势。而对大于30 m的工况, 半闭式系统燃气流量明显下降: 中速制600 m航深工况下, 2种方案的燃气耗量仅有开式工况的60%左右; 低速制600 m航深工况下, 方案1与方案2燃气耗量仅有开式系统的59%和58%。由于燃烧室压力与燃气质量流量成比例, 因此各工况下的燃烧室压力亦存在上述的百分比关系。当航深为1000 m时, 半闭式系统的工况参数与开式系统在200~300 m航深时相一致, 极大地减小了燃烧室的压力负荷, 提升了动力系统的运行经济性。可见半闭式系统可有效改善涡轮机的深度适应性。

2种半闭式系统构型方案在小航深工况下性能一致, 随航深增大, 方案1略有优势。2种方案在气相工质的压缩方式及两相工质的压缩效率有所区别: 方案1采用先气液分离然后气相与液相工质分别压缩的方式, 单相压缩的效率更高, 但气相工质在压缩时没有冷却, 理论压缩功较大; 方案2采用气液两相工质直接压缩的方式, 两相混合压缩机的效率较低[19], 但由于液相较大的比热容, 使得气相压缩温升大幅降低, 从而减小了工质的理论压缩功。

增压排放装置的压缩效率对系统的性能有较大影响。图10和图11分别表示中速制工况下, 当方案1的压缩效率由90%降为50%, 方案2的压缩效率由60%降为20%时, 系统燃烧室压力和燃气质量流量的变化。

图10压缩效率对燃烧室压力的影响

由图中可知, 2种半闭式方案下, 压缩效率的下降均会导致对应工况下燃烧室压力和燃气质量流量的上升, 对系统运行造成负面影响。当方案1的压缩效率下降至50%时, 半闭式系统相比开式系统仍具优势, 其在1000 m航深时的燃烧室压力和燃气耗量与开式系统在400 m航深时相仿。当方案2的压缩效率下降至30%时, 其在1000 m航深时的性能仍略好于开式系统; 若效率继续下降至20%, 其在700 m航深时的燃烧室压力约26 MPa, 接近系统极限, 航深难以进一步增加。由于气相工质等温压缩, 方案2在压缩效率40%工况时的性能接近方案1在压缩效率60%的工况, 因此同等效率条件下, 方案2的性能优于方案1。

图11 压缩效率对燃气质量流量的影响曲线

总的来说, 在文中的评价体系及工况条件下, 方案1由于具有较高的压缩效率, 系统性能上略占优势, 但系统组成更为复杂。压缩效率对半闭式系统的性能具有直接影响, 较高的压缩效率有利于半闭式系统性能的提升。实际运用中, 2种方案的适用性还应根据动力系统工况范围以及增压排放部件的性能差异做进一步讨论。

3 结论

为提升水下涡轮机动力系统的深度适应性, 文中根据乏气处理方式的不同提出了2种半闭式循环系统方案。为便于比较, 建立了水下开式涡轮机动力系统的理论与仿真计算模型, 仿真结果验证了理论模型的正确性; 进行了半闭式系统的性能计算, 通过计算结果的对比分析对半闭式系统构型方案进行评述, 得出如下结论。

1) 水下涡轮机运行于开式工况时性能受到航深的影响, 在600 m工况下涡轮机的燃气耗量与燃烧室压力相比30 m工况均超过100%, 从而对动力系统的运行经济性产生了负面影响, 严重制约了航行器航深指标的进一步提升。

2) 半闭式系统可以有效提升水下涡轮机的航深适应性, 由于乏气增压排放装置的加入, 涡轮机的背压不随航深大幅增加, 有效降低了其在大航深工况下的负荷。计算可知, 半闭式系统在1000 m航深工况下的运行参数仅相当于开式系统200~300 m航深的水平。

3) 对比所提出的2种半闭式系统构型方案, 首先对乏气冷凝所得的混合物进行气液分离, 然后单相增压排放的方案1, 相比直接对气液混合物两相增压排放的方案2结构更为复杂, 但技术相对成熟, 且在设计条件下性能略占优势。然而, 压缩效率将对系统性能产生直接影响, 更高的压缩效率有利于动力系统深度适应性的提升。在文中的计算条件下, 2种方案均能有效提升动力系统的深度适应性, 但适用性还需根据实际运用工况以及增压排放部件的性能差异具体讨论。

文中的未尽之处在于: 增压排放装置对动力系统影响的讨论还比较粗略。作为文中半闭式系统的关键部件, 增压排放装置的构型、效率等将直接影响半闭式系统的性能, 后续将结合仿真计算与试验分析, 对增压排放装置开展深入研究, 以期获得适用于水下半闭式循环动力系统增压排放装置的设计方法与构型方案。

1. 张盼盼, 宋文, 史小锋, 等. 转子各参数对鱼雷涡轮机启动过程响应特性的影响. 2021, 29(5): 601-608.

2. 马为峰, 路骏, 万荣华, 等. 非对称加热条件下锅炉反应器蒸汽生成过程参数影响研究. 2021, 29(3): 326-332.

3. 马为峰, 李鑫, 韩新波, 等. 基于鱼雷热动力系统全工作过程联合仿真预测设计方法. 2021, 29(2): 224-229.

4. 耿少航, 党建军, 赵佳, 等. 高压下含大比例不凝气体的水蒸气对流冷凝数值仿真. 2021, 29(1): 88-96.

5. 孙明宇, 董小倩, 杨晨俊. 泵喷推进器水动力尺度效应数值仿真与分析. 2020, 28(5): 538-546.

6. 曹浩, 屈明宝, 王祎, 等. 热动力水下航行器润滑系统建模与仿真. 2020, 28(4): 452-455, 460.

7. 徐升, 伊寅, 史小锋, 等. 熔融铝水蒸气浸没射流反应数值仿真. 2020, 28(2): 187-193.

8. 肖炎彬, 史小锋, 伊寅, 等. 水下小型特种燃气轮机轮盘热-流耦合仿真分析. 2019, 27(2): 206-211.

9. 白杰, 党建军, 曹蕾蕾. 基于Li/SF_6能源的新型UUV动力系统热力性能分析. 2019, 27(2): 212-216.

10. 李文哲, 张方方. 水下涡轮发动机设计工况优化设计. 水下无人系统学报, 2018, 26(3): 214-220.

11. 李传喜, 王云, 段浩. 转子参数对涡轮机瞬态工作过程影响分析. 2018, 26(1): 78-84.

[1] 钟宏伟, 李国良, 宋林桦, 等. 国外大型无人水下航行器发展综述[J]. 水下无人系统学报, 2018, 26(4): 273- 282.

Zhong Hong-wei, Li Guo-liang, Song Lin-hua, et al. Development of Large Displacement Unmanned Undersea Vehicle in Foreign Countries: a Review[J]. Journal of Un- manned Undersea Systems, 2018, 26(4): 273-282.

[2] 黄庆,卜建杰, 郑邯勇. Li/SF6热源在鱼雷和UUV推进系统中的应用[J]. 舰船科学技术, 2006, 28(2): 67-71.

Huang Qing, Bu Jian-jie, Zheng Han-yong. The Application of Li/SF6Heat Source in the Torpedo and the UUV Propulsion Systems[J]. Ship Science and Technology, 2006, 28(2): 67-71.

[3] Kiely D. Review of Underwater Thermal Propulsion[C]// 30th Joint Propulsion Conference and Exhibit, Indian- apolis: AIAA, 1994.

[4] 杜瑞, 李代金, 李艳霞, 等. 热管反应器内毛细燃烧的建模仿真[J]. 南京理工大学学报, 2018, 42(4): 484-490.

Du Rui, Li Dai-jin, Li Yan-xia, et al. Modeling Simulation of Wick Combustion in Heat-pipe Reactor[J]. Journal of Nanjing University of Science and Technology, 2018, 42 (4): 484-490.

[5] 白杰, 党建军, 罗凯, 等. 水下航行器闭式循环动力系统动态仿真[J]. 鱼雷技术, 2016, 24(6): 438-443.

Bai Jie, Dang Jian-jun, Luo Kai, et al. Dynamic Simulation of Closed Cycle Power System for UUV[J]. Torpedo Technology, 2016, 24(6): 438-443.

[6] Qin K, Wang H W, Wang X R, et al. Thermodynamic and Experimental Investigation of a Metal Fuelled Steam Rankine Cycle for Unmanned Underwater Vehicles[J/OL]. Energy Conversion and Management. [2020-11-01]. https://doi.org/10.1016/j.enconman.2020.113281.

[7] Shan X L, Zhao J, Zhu R, et al. Application of HYDROX to Torpedo Thermal Power System[J]. Applied Mechanics and Materials, 2012, 127: 192-195.

[8] 丰少伟, 杨云生, 刘佳. 航深对水下航行体动力性能的影响及改善方法[J]. 四川兵工学报, 2015, 36(6): 7-10.

Feng Shao-wei, Yang Yun-sheng, Liu Jia. Research on Influence of Sailing Depth on Power of Underwater Body and Improving Method[J]. Journal of Sichuan Ordnance, 2015, 36(6): 7-10.

[9] 张绍贵. 瑞典TP2000重型鱼雷[J]. 现代舰船, 1995(10): 19-20.

[10] Kiely D H, Moore J T. Hydrocarbon fueled UUV power systems[C]//Proceedings of the 2002 Workshop on Aut- onomous Underwater Vehicles. San Antonio: IEEE, 2002.

[11] Zhang J, Qin K, Li D, et al. Potential of Organic Rankine Cycles for Unmanned Underwater Vehicles[J/OL]. Energy. [2020-02-01]. https://doi.org/10.1016/j.energy.2019.116559.

[12] Lee G S, Ro S T. Analysis of the Liquefaction Process of Exhaust Gases from an Underwater Engine[J]. Applied Thermal Engineering, 1998, 18(12): 1243-1262.

[13] Singh B, Tiffany D, Lear W. Combined Combustion and System Modeling of Semi-Closed Cycle Power Eng- ine[C]//AIAA Aerospace Sciences Meeting Including the New Horizons Forum & Aerospace Exposition. Orlando: AIAA, 2013.

[14] 李代金, 党建军, 张进军. 鱼雷热动力技术[M]. 西安: 西北工业大学出版社, 2015.

[15] Ansys. Ansys Help[M]. Canonsburg: Ansys Inc, 2016.

[16] Menter F R. 2-Equation Eddy-Viscosity Turbulence Mod- els for Engineering Applications[J]. AIAA Journal, 1994, 32(8): 1598-1605.

[17] Wang H W, Chao Y, Tang T, et al. A Comparison of Partial Admission Axial and Radial Inflow Turbines for Under- water Vehicles[J]. Energies, 2021, 14(5): 1-20.

[18] Hills R. HAP/OTTO Fuel Application to Torpedo Engi- nes[C]//18th Joint Propulsion Conference, Cleveland: AIAA, 1982.

[19] Guo Q, Qin K, Li D, et al. Numerical Investigation and Performance Enhancement of Roots Pumps Operating with Gas- liquid Mixtures[J/OL]. Vacuum. [2020-06-01]. https:// doi.org/10.1016/j.vacuum.2020.109303.

Architecture of Underwater Semi-closed Cycle Power System Based on Exhaust Booster

GUO QingLUO KaiDANG Jian-junQIN KanCHEN Meng

(School of Marine Science and Technology, Northwestern Polytechnical University, Xi’an 710072, China)

Two semi-closed-cycle power system configuration schemes are presented in this paper to promote the depth adaptability of underwater turbine power systems. The exhaust gas is first condensed by mixing with the cooling water, and then the gas-liquid mixture is separated and pressurized using a single-phase pump; this is the first scheme (separation-pressurization scheme). In the second scheme(mixture pressurization scheme), the condensed gas-liquid mixture is pressurized directly by multiphase pumps. Theoretical models for an underwater turbine open-cycle power system and compression part of a semi-closed system are established, and the underwater turbine open-cycle power system model is verified using the computational fluid dynamics method. A performance analysis is conducted, and the results show a significant reduction in the combustion chamber pressure and gas consumption in the semi-closed systems under depth water conditions. At a depth of 600 m, the gas consumption in semi-closed systems is approximately 60% of that of the open system. The operating parameters of the semi-closed systems at a depth of 1 000 m are equivalent to those of the open system at a depth of 200~300 m. Compression efficiency has a direct impact on the system operation. A higher compression efficiency contributes to improving system performance. The proposed two semi-closed systems can effectively improve the depth adaptability of the power system, but their applicability needs to be further discussed according to the operating conditions and component performance.

underwater turbine; power system; exhaust booster; semi-closed cycle; depth adaptability

TJ630.32; TK14

A

2096-3920(2021)06-0680-10

10.11993/j.issn.2096-3920.2021.06.006

郭庆, 罗凯, 党建军, 等. 基于乏汽增压的水下半闭式循环动力系统研究[J]. 水下无人系统学报, 2021, 29(6): 680-689.

2021-09-10;

2021-10-28.

国家自然科学基金项目资助(51805435).

通信作者简介:秦 侃(1988-), 男, 副教授, 主要研究方向为水下航行器动力推进技术.

(责任编辑: 杨力军)