基于QFD与TRIZ理论的装备创新研究

2022-01-15李可用南舒伟罗海有

李可用 南舒伟 罗海有

(辽宁工业大学,辽宁 锦州 121001)

0 引言

辽宁具有雄厚的装备制造基础,在石油化工、汽车部件、船舶、冶金、矿山以及大型火(核)电站等领域担负着为国家经济建设和国防安全提供重大装备的重任,装备制造业也是辽宁工业的第一支柱产业,在东北振兴中具有举足轻重的地位。然而,在材料、设计和工艺等方面还存在一些问题,装备制造产品出口交货值持续下降,周边新兴经济体的“供给替代”逐步显现。因此,必须坚持走内涵发展的道路,实现新兴产业和核心技术方面重大突破,变“中国制造”为“中国智造”。该文以石油树脂生产装备的改进为切入点,以QFD与TRIZ的理论为基础,研究创新的基本程序和范式,为辽宁装备制造业的创新理清思路。

1 QFD和TRIZ概述

QFD质量机能展开,是将顾客的需求系统展开并贯穿到产品设计、零部件制造和生产的过程。QFD从质量保证的角度出发,通过市场调查,确定顾客需求,并转化成技术特性,进行产品策划,再转化成工艺要求和生产要求,层层展开[1]。这样可以准确把握顾客需求,减少设计更改的频次,缩短开发周期,降低开发成本。

TRIZ发明问题解决理论,是技术创新方法论,是处理很多领域工程设计矛盾的工具[2]。它的核心在于给出技术矛盾与创新方向的映射关系。它从250万以上的发明专利中,归纳出人类创新的共性思维,定义成一系列有效的法则,作为创新的指南,用以选择清晰的解决方案。其主要内容包括技术进化工具、矛盾矩阵工具、物场分析、科学效应库工具、ARIZ算法。

2 创新设计模型构建

QFD能够有效地通过问卷调查、专家咨询、顾客满意度反馈等方式发现产品在设计过程中存在的技术问题,并将其转化为设计要素;TRIZ则给出处理矛盾的工具,以解决设计中所遇到的技术问题,最终形成创新设计方案[3]。两者的有效衔接,实现系统优化创新。基于QFD和TRIZ的创新设计模型见图1:1) 创新目标选择,以访谈、问卷、反馈法等形式展开市场调查。2) 调研信息分析,确定顾客需求并赋权,完成顾客需求到设计要素的转化。3) 质量屋构建,设计要素的重要度赋值,找到关键设计要素。4) 将设计要素转化为技术冲突,根据矛盾矩阵,选择合适的TRIZ工具,根据专业知识,寻找对应的冲突处理途径[4]。5) 解决问题,筛选原理,拟定创新设计方案。若设计输出不能满足输入需求,则需重新拟定设计方案,直至满足顾客要求。

图1 QFD与TRIZ的创新设计模型

3 创新模型的应用分析

石油树脂的生产加工过程中,聚合体系反应残留大量的反应溶剂,生产末期,需要对石油树脂进行分离提纯。生产过程中,主要利用闪蒸技术,即利用溶剂和树脂溶液沸点的不同,通过对树脂溶液加热,溶剂由于沸点低而汽化,从而去除溶液中未聚合的溶剂以及小分子聚合物。目前生产中,常使用闪蒸罐进行闪蒸。闪蒸过程中,汽化物容易夹带石油树脂逃逸,并且闪蒸罐整体夹套进行加热,换热效率偏低,最终导致产物纯度低,闪蒸效果不够理想;树脂中残留的部分聚合不完全的小分子聚合物,在下游客户使用及生产加工过程中普遍反馈,产品挥发减量偏高、热稳定性差、产品气味大、色泽偏深等,整个工艺生产效率降低。

3.1 顾客需求分析

基于QFD与TRIZ的创新设计模型,对石油树脂生产所使用的闪蒸分离设备进行问题分析。

该创新目标为闪蒸分离设备,通过顾客访问、现场查看,对现有石油树脂生产行业所涉及的闪蒸分离设备进行调研。

目前生产所采用的闪蒸分离设备主要是闪蒸罐,进行两级闪蒸[5];生产过程中通入260℃左右的导热油作为蒸发所需热源,整体为负压操作(-90 kPa~-95 kPa),闪蒸罐内顶部为2~3层伞状蒸发挡板结构;罐顶采出未聚稀释剂及部分小分子聚合物,经循环水冷凝后入液体产品储罐,罐底部脱半聚物后,聚合液二级闪蒸,钢带冷却后产出石油树脂。调研分析表明:闪蒸罐装置结构单一,闪蒸效果不好,耗热能偏多,影响整个工艺生产效率;换热效果不高,物料整体受热不均匀,树脂色泽偏深;通过负压操作,只能除去部分稀释剂产品;提高进料负荷后,闪蒸汽化量受限,无法更有效脱除小分子半聚物。

整理出顾客需求,准确降低树脂产品的挥发减量、脱除产品气味影响因素、提高产品的热稳定性、改善树脂产品外观色泽、提高产品软化点指标。

根据顾客需求,最终确定出石油树脂生产的闪蒸分离设备设计要素有6点:换热面积、真空度、增加成膜设施、处理负荷、改变进料口位置、热介质温度。

运用李克特量表法,以0~5对顾客需求的重要性进行赋值,设计价值越高,赋值越大,计算出顾客需求系数。根据顾客需求与设计要素关系分析,绘制相应的质量屋见图2。顾客需求与技术特性的相关性用不同的符号标识:用 “●”表示 “强相关”,取值为5; “◎”表示“中度相关”,取值为3; “△”表示 “弱相关”,取值为1;空格表示不相关;“+”代表正相关,“-”代表负相关。

图2显示,6个设计要素中,分量最重的是增加设备成膜设施,确定为主要要素。通过变频电机带动刮膜挡板,将物料均匀分布在受热筒体上,目的是使物料内部受热均匀,提高热交换效果。其次,增加闪蒸分离设备换热面积为次要考虑要素,为确保提供充足热接触面,提高换热效率。最后,提高闪蒸分离设备夹套的热介质导热油的运行温度,确保换热效率,减少热量耗损。

图2 质量屋

将设计要素转化为技术矛盾。质量屋显示,技术特征中存在2个负相关关系。

增加成膜设施与改变进料位置成负相关关系。原工艺流程的闪蒸罐进料口只有一个,且进口位置为侧中部;改造成膜设施后,为了确保物料在成膜刮板与设备换热筒体的3mm~5mm间距内分布均匀,需要将进料口改至顶部双侧对应进料,使膜面物料受热平衡,并且在重力作用下,加热后的物料从设备底出口流到下一道工序。因此,增加成膜设施与改变进料系统位置,则产生改善TRIZ理论中第33个参数(装置可操作性)和恶化第26个参数(物质或事物的数量)之间的技术矛盾。

真空度与热介质温度成负相关关系。由于闪蒸装置的两个重要参数为系统真空度与热介质导热油温度,在保证处理加工量不变的情况下,提高热介质温度,势必增加气化量,从而导致系统操作真空度偏低。但较高操作温度下,不但会造成能量损失,树脂的产品质量也会受到影响。因此,要改善真空度与调整热介质温度,从而提高树脂产品使用指标,就是要改善TRIZ理论中第35个参数与第22个参数的矛盾,即适应性及通用性与能量损失之间的技术矛盾。

通过分析,这2个负相关的关系,将设计要素转化为技术矛盾,查询得到相应的发明原理,建立冲突矩阵,见表1。

从矛盾矩阵查得6个发明原理:“3”局部质量原理、“2”抽取原理、 “15”动态化原理、“10”预先作用原理、“13”反向作用原理、 “16”局部作用或过量作用原理、“35”改变物体聚合态原理。结合实际,根据专业知识,从TRIZ矛盾矩阵中的6个发明原理中,筛选闪蒸分离设备的具体设计解决方案。其中“3局部质量原理”和“15动态化原理”与该设计密切相关,因此选用这2个原理作为创新的突破口,展开设计工作。

3.2 解决问题

对闪蒸分离运用局部质量原理,将原物料形态通过电机带动2组刮板与反向成膜缝的作用下,涂成3 mm~5 mm膜状后,使物料纵向分割为无数小部分,在满足局部质量特性条件下,再进行稀释剂和小分子半聚物的挥发分离,从而改变原生产过程中物料内部受热不均匀,稀释剂及小分子物质难以挥发分离,影响产品的挥发减量及气味。

对闪蒸分离运用动态化原理,物料在横向与重力的动态作用力下,与自下而上蒸汽进行气液能量交换,分散运动的小分子物质更容易被蒸汽及真空的作用力下闪蒸分离,从而提高树脂热稳定性及产品的软化点;同时也可以节约热介质的使用量,降低树脂物料在局部高温的热影响,改善树脂外观色泽。闪蒸分离设备核心组成为成膜设施(见图3)、导热油夹套、筒体成膜缝、真空及蒸汽汽提设施。因此,该文主要针对局部质量原理和动态化原理进行分析后,得到相对应的结构优化设计启发。

图3 成膜设施

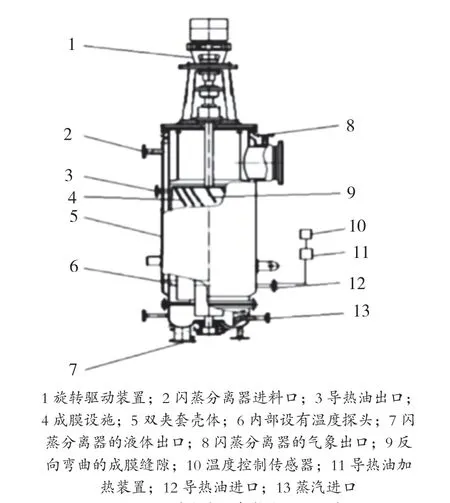

闪蒸分离设备整体优化设计见图4,上部为圆柱体形、下部为圆锥体形,整体高7 000 mm,直径1 500 mm,筒体为双夹套壳体,热源由导热油加热装置提供,壳体内部设有温度探头及温度控制传感,以便精确控制加热温度,设备换热面积约12 m2;物料由进料口上部进料后,由于重力作用向下流动,在变频旋转驱动装置带动刮板转动的情况下,均匀涂拨在圆柱形筒体内表面,刮板与筒体间距3 mm~5 mm,导热油控温230 ℃~240 ℃,电机频率30 Hz~40 Hz;设备口通入蒸汽,与物料混合后,增加物料-水汽的共沸效果;物料在下落过程中成膜并被离心,稀释剂及小分子半聚物气化后通过闪蒸分离设备气象出口蒸发闪蒸出去,液体由物料出口流入下一级储罐中。当装置运行时,通过控制系统真空度、热介质导热油温度、刮板间距、成膜器电机转速调整气液分布比例,增加物料与热量换热效率,并促进了稀释剂和小分子物质物料的汽化;设备筒体表面有内凹的成膜缝隙,其朝刮板旋转方向反向弯曲,增加物料流动阻力,确保涂膜均匀。

图4 闪蒸分离设备整体优化设计

4 结语

QFD与TRIZ是发现和解决问题的工具,在产品的创新中具有很好的可操作性,能够很准确地发现顾客的需求,抓住关键的技术特性,并依次转化为产品的特性、工艺要求、生产要求,在设计的早期就关注到了风险,从而使设计方案更加符合市场需要,这在石油树脂分离装备的创新设计中得到验证。鉴于矛盾矩阵中的工程参数,源于化工、机械、船舶、电子等很多领域的设计特性,因此,QFD和TRIZ集成具有很大的柔性,它的发明原理广泛应用于各行业产品的创新领域,为设计开发指明了方向,对新产品新装备的开发及应用具有重要意义。