基于临界沉积速度的湿法脱硫石灰石供浆系统优化

2022-01-14谷小兵肖海平

谷小兵,宁 翔,孟 磊,时 浩,肖海平

(1.大唐环境产业集团股份有限公司,北京 100097;2.华北电力大学 能源动力与机械工程学院,北京 102206)

0 引 言

近几年,火电行业纷纷进行超低排放改造[1-2]。脱硫系统的大功率耗能设备多,湿法脱硫系统用电占火力发电厂用电的20%左右,提高了供电煤耗,增加了火电厂运行成本;另一方面,为满足严格的排放标准,脱硫系统石灰石浆液泵等耗能设备保持额定功率运行,不能根据烟气中含硫氧化物的含量实时调整,出口烟气SO2含量远低于排放标准,造成能耗浪费;同时,面对新的能源供应格局,燃煤机组将长时间在低负荷状态下运行,脱硫系统也必须进行灵活性改造才能满足机组的运行要求[3-5]。

石灰石-石膏湿法脱硫技术采用石灰石粉作为吸收剂[6]。为便于控制石灰石添加量,通常将石灰石粉和水以一定比例混合成石灰石浆液,并通过石灰石浆液供应系统向脱硫塔内添加石灰石。现有的石灰石浆液供应系统一般采用变频泵的供浆方式,通过调节浆液流量来控制石灰石添加量[7]。由于石灰石浆液的质量分数约为30%,为减小石灰石浆液对输送管道的磨损和浆液沉积,需将其流速控制在1.5~3.0 m/s,相应地,石灰石添加量的安全调节范围在50%~100%[8]。

为保证脱硫系统的稳定运行,当脱硫塔的SO2负荷变化时,石灰石添加量应随之实时调节[9]。彭国富等[10]以净烟气SO2为被控量,利用前馈补偿调节烟气侧和浆液侧扰动,开发了串级前馈石灰石供浆控制策略。贺心燕和李国庆[11]以机组负荷和入口SO2浓度为前馈信号,实时调控供浆流量。SO2负荷随锅炉烟气量和燃煤硫分的变化而变化,锅炉烟气量的变化幅度在40%~100%,燃煤硫分的变化幅度在50%~100%,因此SO2负荷的变化幅度在20%~100%,远高于石灰石添加量的安全调节范围。

现有的石灰石浆液供应系统采用单一的供浆泵变频调节方式,只有SO2负荷大于50%时才能实现石灰石添加量的实时调节[9]。宋涛等[12]实现了PID分段控制调节pH值的供浆实际应用,但负荷过低时需设置浆液泵最低开度并手动设定pH理想值。因此,当SO2负荷低于50%时,如果继续降低供浆泵的频率,会导致管道中浆液的沉积,危及供浆系统安全运行[13-15]。为避免管道中浆液的沉积,现有石灰石浆液供应系统采用频繁启停石灰石浆液泵的间断供浆方式,将会带来以下问题[16]:① 石灰石添加量不能再随着SO2负荷的变化而实时调节,导致脱硫系统的pH值变化幅度变大,带来SO2浓度排放超标的风险。② 石灰石浆液泵需频繁启停,降低泵的使用寿命。③ 每次石灰石浆液泵停运后,为防止浆液在管道中沉积,都需要对供浆管道系统进行冲洗,消耗大量工艺水。

近年来,国家对环境治理力度不断加大,电站燃煤锅炉烟气的SO2排放标准更是由100 mg/m3提高到了35 mg/m3,这就要求对脱硫系统的关键控制参数,包括pH、石灰石添加量等进行精准调节[17]。同时,燃煤电站的年利用小时数持续降低,脱硫系统的SO2负荷长期处于较低状态,原有石灰石浆液供应系统的经济性和安全性下降[18]。

为解决上述问题,笔者通过沉积速度试验,确定含固率和管径这两大指标与石灰石颗粒临界沉积速度的定量关系,进而折算为临界流量,开发出以石灰石浆液临界流量为控制指标的控制逻辑,实现供浆系统宽负荷实时调节。

1 试验方法

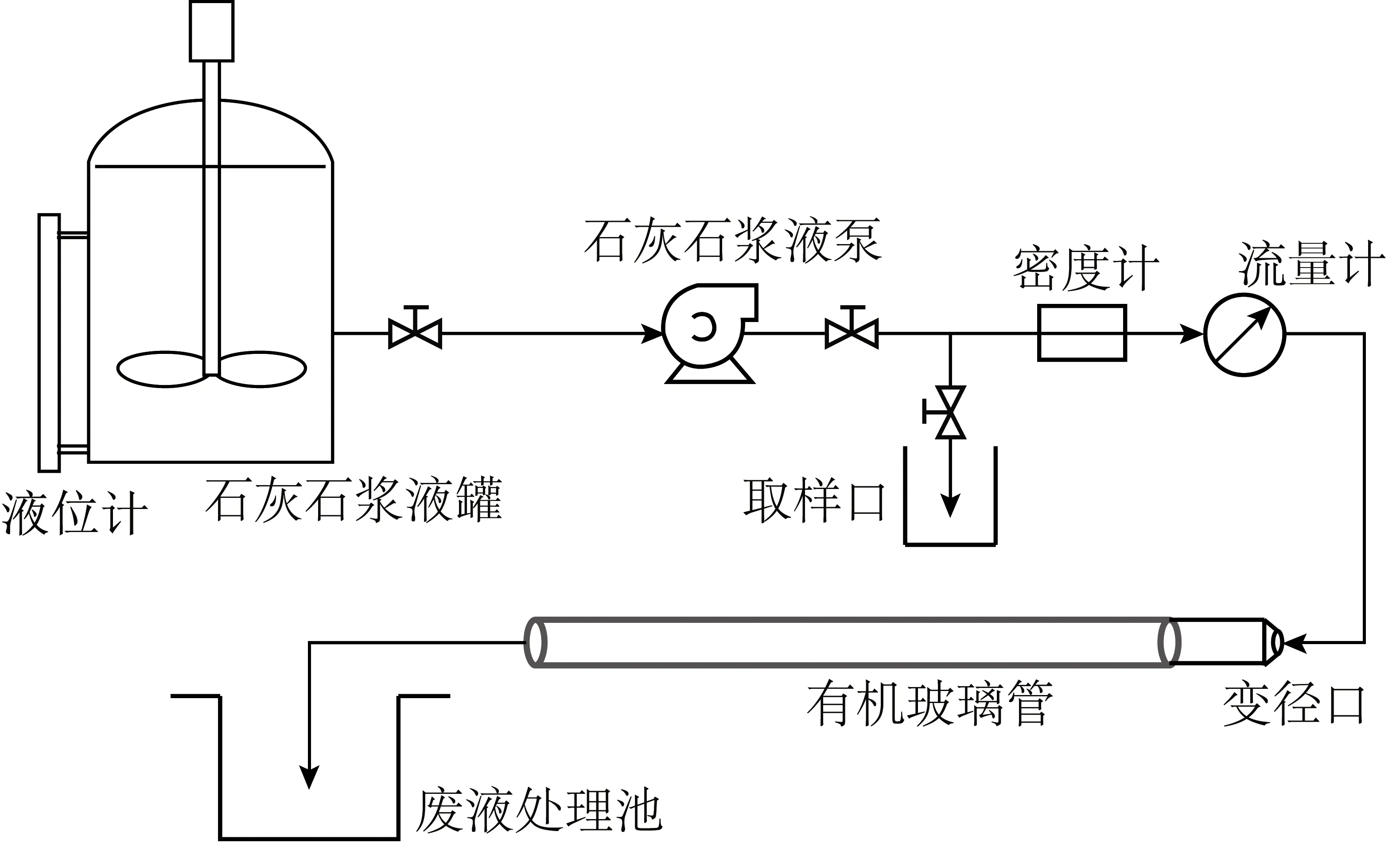

宽负荷调节供浆技术试验平台如图1所示。石灰石浆液由石灰石浆液泵打入到有机玻璃管道中观察流动情况,经过密度计和流量计进行测量,试验完成后排入废水处理池。中间的取样口可对石灰石浆液取样测量使用。为了适应安装不同管径的有机玻璃管段,采用不同的变径段将有机玻璃和前面公用段管道相连。

图1 宽负荷调节供浆技术试验装置

试验流程如下:① 在石灰石浆液罐中配置石灰石浆液,试验中选取5种不同的石灰石浆液含固量Cv(4%、6%、8%、11%、20%);② 将变径口和有机玻璃管接入到流量计后段,有机玻璃管管径选用内径(DN)40、50、60和70 mm四种类型,有机玻璃管长1 m;③ 启动石灰石浆液泵,保证石灰石浆液流过有机玻璃管而不发生颗粒沉淀;④ 调节阀门开度逐渐降低石灰石浆液在管道内的流速,观察石灰石浆液在有机玻璃管内的流动情况;⑤ 当有机玻璃管道内出现颗粒沉淀时,记录密度计和流量计的数据ρ1和Q1;⑥ 更换其他管径的有机玻璃管,重复步骤①~⑤。将记录好的数据进行处理,换算成石灰石颗粒不沉降最低流速v与含固量、管径之间的关系,拟合出石灰石颗粒不沉降最低流速v与含固量和管径的回归算式v=f(Cv,DN)。

2 结果与分析

2.1 石灰石粒径分布

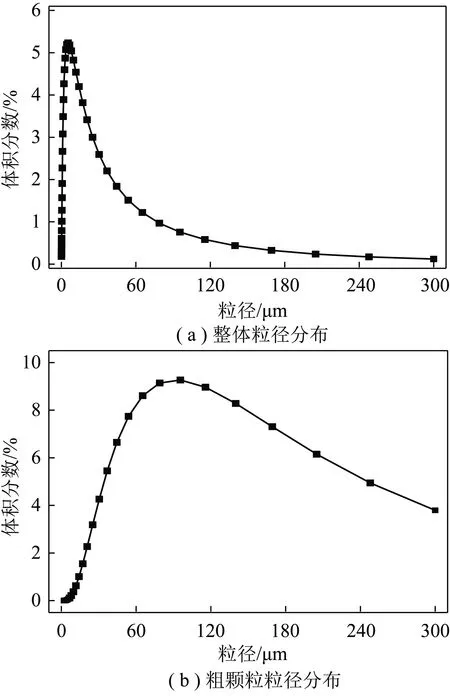

使用济南微纳颗粒股份技术有限公司生产的Winner2000ZDE激光粒度分析仪对试验所用的石灰石浆液进行粒径分析。测量依据Fraunhofer衍射理论和完全的米氏光散射理论。光照射颗粒时,衍射和散射的情况与光的波长及颗粒的大小有关,因此当用单色性很好并且波长固定的激光作为光源时,就可以消除波长的影响,从而得出衍射、散射情况与颗粒粒径分布的对应关系。石灰石浆液颗粒粒径分布如图2所示,可知浆液整体粒径分布主要在10 μm,而浆液粗颗粒粒径分布主要在100 μm。浆液整体粒径分布包括外部带入的细灰杂质,浆液粗颗粒粒径分布是指纯石灰石浆液。当颗粒粒径较小(细颗粒)时,跟随性好,能与水形成均质浆体;当颗粒粒径较大(粗颗粒)时,其速度明显小于水流速度,形成颗粒与水的固液两相流。在颗粒粒径逐渐变大过程中,跟随性逐渐变差。

图2 石灰石浆液颗粒粒径分布

2.2 沉积速度试验

2.2.1管径的影响

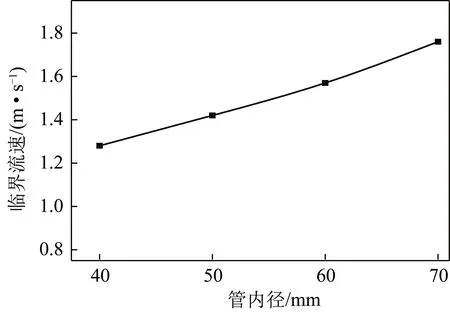

为验证管径对临界流速的影响,选取粗颗粒含固率为20%的石灰石浆液在4种不同管径内进行试验,试验结果如图3所示。

图3 粗颗粒临界流速与管径的关系

由图3可知,随着管径的增加,临界流速也呈增大的趋势。临界流速从管内径为40 mm时的1.28 m/s增加到管内径为70 mm时的1.76 m/s,增加了近40%。关于管道直径对临界流速的影响,学者们进行了不同的研究[19-21]。

杜兰德公式中,临界流速νc∝D1/3,在瓦斯普(Wasp)的计算方法里,νc与D1/3成正比。卡赞斯基根据大量试验数据总结出的经验公式为

(1)

其中,νc为临界流速;D为管内径;Z为悬浮指数,是颗粒沉速与紊动强度数群之比;g为重力加速度;Cw为质量浓度。公式表明,νc与D1/4成正比。管道内径对临界流速的影响主要表现在2方面[19]。一方面管道直径越大,其绝对粗糙度越小,水力半径越大,紊动作用越强,临界流速减小;另一方面,管径加大,固体颗粒从管底悬浮起来难度更大,更难维持原有的垂线浓度梯度,需要更大的输送速度。

2.2.2含固率的影响

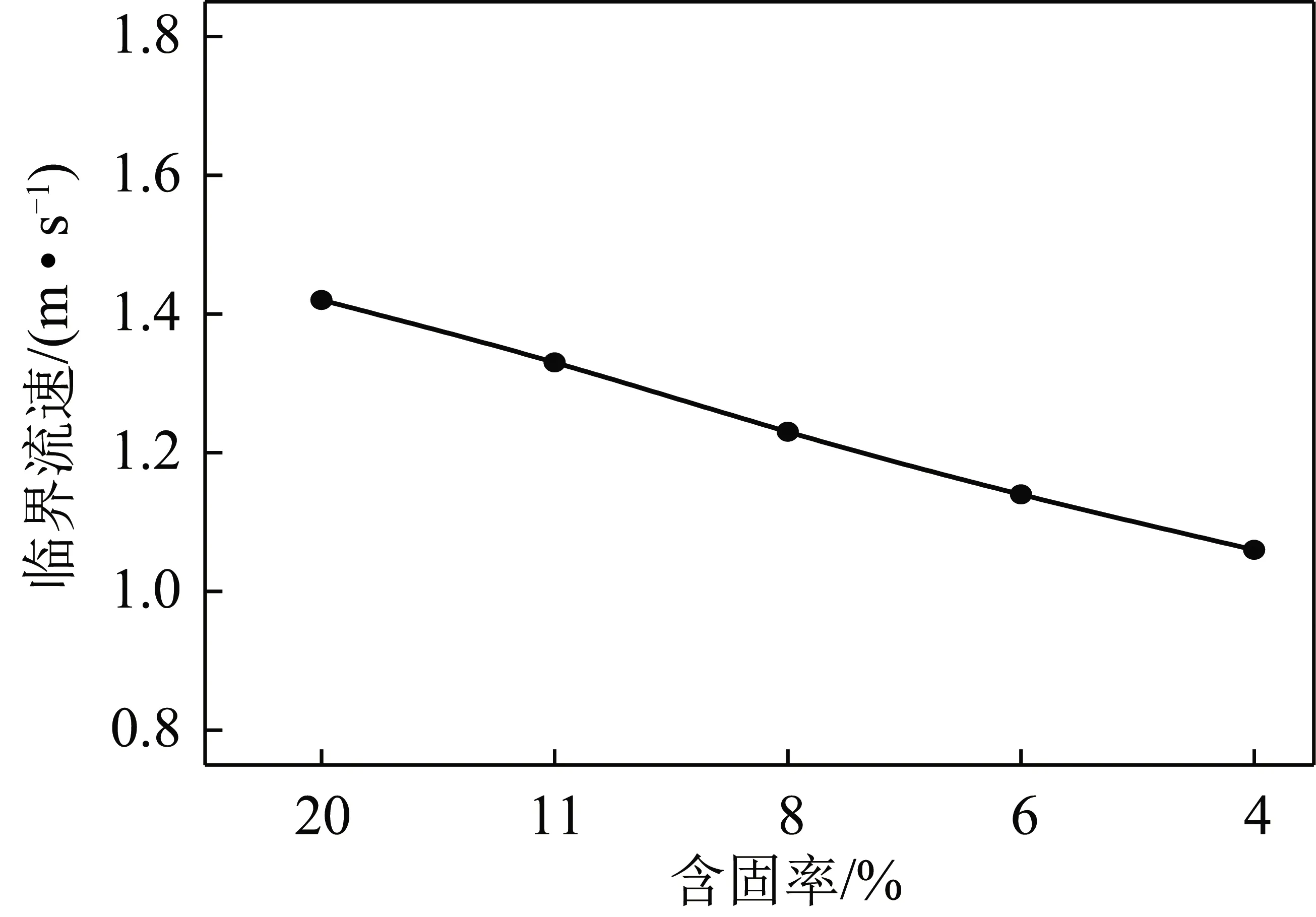

为验证含固率对临界流速的影响,选取的管内径为50 mm并在4种不同石灰石浆液含固率的工况下进行试验,试验结果如图4所示。

图4 粗颗粒临界流速与含固率的关系

由图4可知,随着含固率的降低,临界流速也呈下降趋势。临界流速从含固率为20%时的1.42 m/s降低到含固率为4%时的1.06 m/s。汪东等[22-23]研究得出,临界流速νc与含固率Cv的关系为

(2)

式中,m为正数,在0~0.36,大部分在1/3左右。

2.2.3粗细颗粒临界流速对比

浆液沉积试验测试了浆液临界沉积流速与不同内径和不同含固率的对应关系,得出了粗颗粒和细颗粒下的对应关系,如图5所示。

图5 粗细颗粒临界速度与不同内径及含固率的关系

临界沉积流速为当固体颗粒从悬浮状态下流速由大变小,直至开始滚动、滑动和沉积形成固定床面时的最大流速。结果发现,随着管径的增大,临界流速增大。随着含固率的降低,临界流速降低。前人研究发现[24]:固液两相流的浆体输送管道中,浆体浓度对临界流速的影响具有双重作用。一种情况下,单纯提高固体浓度时,会大大增加浆体的黏性,紊动对颗粒的支持力减小,从侧面论证了提高浓度可以降低临界速度;另一种情况,在管径等试验条件一定时,提高固体输送浓度抑制紊动强度,支持颗粒的力减弱,此时增大流速才能维持紊动强度。因此提高固体输送浓度能同时减小临界速度和增大临界速度,导致复杂现象的出现。根据浓度与临界流速关系公式可知:对于某具体管径,在一般情况下,如果浆体的输送管道临界沉积流速与浆体浓度呈正相关关系,则浆体将处在低浓度范围;相反,当浆体浓度超出一定范围时,呈负相关关系,容易形成层流状态,使阻力快速增大。

基于不同管径和含固率下的石灰石浆液沉积试验,根据试验结果建立石灰石颗粒沉降特性模型。通过SPSS软件的二元线性回归得出了石灰石浆液临界沉积速度与含固率、管径的回归算式,如式(3)和式(4)所示:

对细颗粒:

νc=f(Cv,DN)=2.362Cv+0.006DN+0.409,

(3)

对粗颗粒:

νc=f(Cv,DN)=2.006Cv+0.018DN+0.132。

(4)

再根据拟合得出的临界流速,折算成临界沉积流量X0,为后期的控制逻辑改造作准备。

2.3 补水工艺及控制方案

吸收塔浆液值控制系统是石灰石湿法脱硫工艺中最复杂的控制系统,其控制目的主要是通过将浆液值控制在合理的范围内以保证预期的脱硫效率和较高的石灰石利用率[25]。影响浆液pH值的主要因素包括烟气流量、入口SO2浓度、石灰石浆液流量以及浓度等。在原控制逻辑中,通过调节加入脱硫吸收塔反应罐中石灰石浆液的流量控制浆液pH值。原控制方案思路为高于50%负荷,石灰石浆液泵变频运行;低于50%负荷,停石灰石浆液泵。灵活性发电背景下,脱硫系统可能频繁波动,这种控制方案对泵的寿命极其不利。

根据前期试验结果,对原有的工艺流程和控制方案进行了改造。在石灰石浆液箱和石灰石浆液泵之间加入一路工艺水,不同负荷下根据石灰石浆液pH值来调节补充水量或石灰石添加量,改造后系统流程和控制逻辑分别如图6和7所示。

图6 补充工艺水系统流程

工艺水从石灰石浆液泵冲洗水母管上开管口引出,依次经过手动截止阀、电动调节阀、电动截止阀、手动蝶阀,最后接入石灰石浆液泵入口管。电动调节阀作为水量自动控制的执行机构。后期可以通过电动调节阀的不同开度,控制进入系统的工艺水,保证宽负荷下石灰石浆液泵始终在合适的流量下工作,确保泵的安全运行。

由图7可知,负荷下降,石灰石浆液量计算值低于临界沉积流量值X0(前期试验已经得出)时,执行机构从石灰石浆液泵切换成工艺水系统电动调节阀,石灰石浆液泵锁定频率运行,电动截止阀打开,电动调节阀进行工艺水的调节,通过密度计和流量计生成的石灰石实际添加量与计算值进行比较,差值经过转化后控制电动调节阀进行控制;负荷回升时,石灰石量计算值高于110%X0,则执行机构从工艺水系统电动调节阀切换成石灰石浆液泵,石灰石浆液泵变频率运行,电动截止阀关闭,电动调节阀关闭。改造后的控制方案已经成功在现场实施。在运行过程中,脱硫系统运行参数稳定,pH、浆液密度、石膏品质、脱硫效率稳定。本供浆系统的优化,确保了低负荷下供浆泵的稳定运行,提高了设备的稳定性和安全性。

图7 宽负荷供浆控制逻辑

3 结 论

1)石灰石浆液临界沉积速度的影响因素主要为管道内径、浆液含固率和石灰石粒径大小。随着管径的增大,临界沉积速度增大;随着含固率的增加,临界沉积速度增大;同工况下,粗颗粒的临界沉积速度要大于细颗粒。

2)基于试验结果得出了石灰石浆液临界沉积速度与含固率、管径的回归算式。

3)基于石灰石浆液临界沉积速度,提出了宽负荷补水供浆工艺。并且开发了低负荷阶段补充水电动调节阀控制石灰石浆液逻辑,结合高负荷下石灰石浆液泵控制pH的控制逻辑,实现了全负荷石灰石浆液的调节控制,该逻辑成功应用于现场,保证了石灰石浆液泵的正常运行。