模拟烟气卤素改性稻壳焦喷射脱汞试验

2022-01-14谷小兵王鸿宇卢锦程耿新泽段钰锋

陶 君,谷小兵,王鸿宇,卢锦程,耿新泽,刘 猛,段钰锋

(1.大唐环境产业集团股份有限公司,北京 100097;2.东南大学 能源与环境学院,江苏 南京 210096)

0 引 言

汞是一种重金属元素,同时也是继粉尘、SOx、NOx之后的第四大燃煤大气污染物,由于其自身的理化性质(剧毒性、生物累积性、迁移性等)对人体和环境造成巨大危害,已经引起高度重视[1]。燃煤锅炉是主要的汞排放源之一[2]。我国是燃煤大国,大气汞排放量约占全球总量的30%[3],煤燃烧释放的汞约占我国总汞排放量的一半[4]。“富煤、缺油、少气”的资源现状使得煤炭在我国能源结构中占比很大[5]。从长远来看,我国的汞污染状况要比世界其他国家更加严峻。因此,我国相继发布了一系列全国性和地方性法律法规,严格控制汞的排放。GB 13223—2011《火电厂大气污染物排放标准》明确规定,燃煤电厂排放的汞及其化合物限值为0.03 mg/Nm3[6]。中国环境与发展国际合作委员会特别政策研究组(SPS Team)建议至2020年汞排放限值应降低至3 μg/Nm3作为我国燃煤电厂汞排放限值的新标准[7]。2015年北京市颁布的《锅炉大气污染物排放标准》,进一步要求大气汞排放限值降低至0.5 μg/m3[8]。

目前应用最广泛、最具前景的烟气脱汞技术为活性炭喷射技术(Activated Carbon Injection,ACI),但煤质活性炭价格昂贵,运行成本高[9]。与活性炭相比,生物质稻壳焦不仅具有丰富的孔隙结构,还具有价格低廉、环保无污染、可再生以及来源广泛等优点,应用前景广阔。YANG等[10]研究表明,O2和NO对NH4Br改性马尾藻炭的脱汞效果有促进作用;SHEN等[11]研究了超声波浸渍法NH4Cl改性废茶叶生物焦,其汞脱除率提高了20%~30%,NO和SO2对汞脱除有促进作用,而H2O有抑制作用;LI等[12]研究了3种卤化物(氯化物、溴化物和碘化物)的改性机理及其作用差异的原因;ZHU等[13]研究表明,卤素改性吸附剂的过程中,汞脱除率会随着卤化物溶液pH的降低而增加;朱纯等[14]在实验室固定床试验台上,探究了改性剂浓度、种类以及稻壳焦粒径对改性稻壳焦汞吸附的影响;佘敏等[15]研究了H3PO4和CO2活化对改性稻壳焦脱汞效率的影响。目前对稻壳焦吸附剂脱汞效率的研究大多在固定床上进行,针对吸附剂喷射脱汞技术中悬浮流动状态下的脱汞研究非常有限。一些学者建立了实验室夹带流喷射脱汞试验台,为确定ACI技术的最佳反应工况,在较短停留时间内,针对不同吸附剂对汞的吸附机制和流动吸附特性进行了研究。LEE等[16]在烟温140 ℃、停留时间0.75 s条件下,对比分析了不同吸附剂的喷射脱汞效率,发现CuCl2改性活性炭的脱汞效果优于商业溴化活性炭;周强等[17]用一种商业活性炭在夹带流喷射脱汞试验台上进行了喷射脱汞试验,探究了烟气中汞浓度和活性炭粒径等因素对烟气喷射脱汞的影响。

笔者在模拟烟气管道喷射吸附剂脱汞试验装置上,考察了卤化铵盐改性稻壳焦吸附剂在喷射脱汞过程中的汞吸附脱除特性,研究了初始汞浓度、烟气温度、停留时间以及喷射量等因素对模拟烟气中汞脱除的影响规律。研究结果可为燃煤电厂使用卤素改性生物质焦吸附剂进行烟气喷射脱汞提供技术参考。

1 试 验

1.1 试验装置

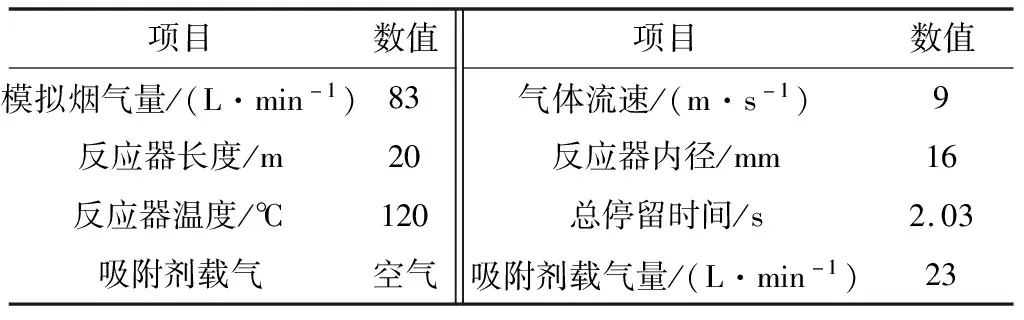

模拟烟气喷射吸附剂脱汞试验装置系统如图1所示。系统主要由模拟烟气配气、烟气预热与保温、喷射脱汞管道、吸附剂喷射、汞取样、吸附剂收集与烟气净化系统组成。模拟烟气喷射吸附剂脱汞试验装置系统参数见表1。

图1 模拟烟气喷射吸附剂脱汞试验装置系统

表1 模拟烟气喷射吸附剂脱汞试验装置参数

汞脱除反应系统中,夹带流反应器内径为16 mm、长20 m,由内衬聚四氟乙烯的不锈钢管构成。反应器中的气体流速9 m/s、流量5 m3/h、吸附剂停留时间约2 s。5个汞取样点(SP1、SP2、SP3、SP4、SP5)布置在反应器管道上,分别对应不同吸附剂停留时间条件下的烟气汞浓度取样。使用在线测汞仪VM3000(Mercury Instruments,德国,检测限0.1 μg/m3)检测不同取样点烟气中汞质量浓度。工况稳定后开始取样,数据采集频次1 Hz。

此外,为了避免测汞仪受吸附剂颗粒损害,在测汞仪入口设置预处理装置(旋风分离器和过滤器)去除颗粒物,净化后的样气进入测汞仪,乏气经旋风分离器、布袋除尘器和活性炭净化装置除汞后排空。

1.2 脱汞吸附剂的制备与表征

试验选用江苏常见的稻壳作为制备NH4Br改性稻壳焦脱汞吸附剂的原料,具体步骤为:① 使用热解炉在600 ℃对试验用新鲜稻壳进行10 min高温热解;② 使用高速粉碎机和振筛机对热解后的稻壳焦进行破碎和筛分至0.037 4~0.075 0 mm,得到的稻壳焦记为RHC;③ 称取定量RHC置于烧杯中,将1% NH4Br溶液与稻壳焦按质量比10∶1混合后用玻璃杯搅拌6 h;④ 将混合搅拌后的改性稻壳焦溶液进行抽滤分离;⑤ 用烘箱将分离出来的改性稻壳焦热烘6 h,烘干后的稻壳焦即为试验所用的溴化铵改性稻壳焦吸附剂,记为Br-RHC。

采用美国Micromeritics公司ASAP 2020M比表面积及孔容分析仪对改性前后的稻壳焦孔隙结构参数进行表征,采用t-plot和α-plot方法测量微孔容积,Gurvitsch和BJH方法测量中孔容积,压汞法测量大孔容积[18]。

1.3 喷射脱汞性能评价方法

试验过程中吸附剂脱汞性能用Hg0脱除率η(Hg0)来衡量,表达式为

(1)

2 结果与分析

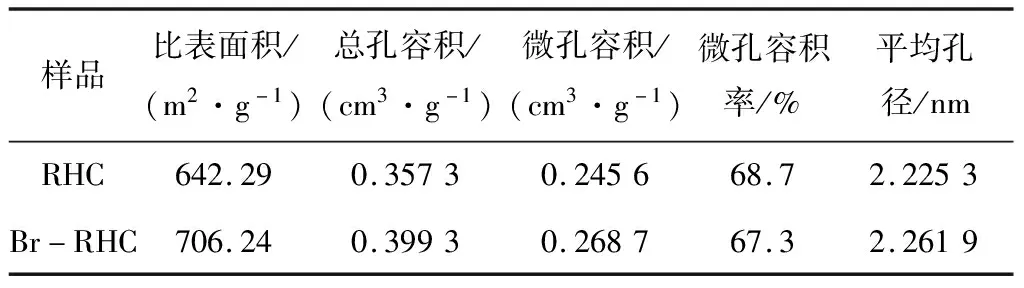

2.1 吸附剂孔隙结构表征

表2为稻壳焦RHC改性前后的孔结构参数。由表2可知,改性后Br-RHC的比表面积、总孔容积和微孔容积均约提高了10%,平均孔径稍增加,而微孔容积率稍减小。改性溶液溶解RHC表面的附着物,使其暴露更多的孔隙结构;Br-RHC的比表面积、总孔容积和微孔容积提高是由于改性过程中RHC表面生成了新的孔隙结构。Br-RHC的微孔容积率稍减小是由于改性液中物质成分的负载填充了部分微孔容积。

表2 稻壳焦改性前后的孔结构参数

RHC和Br-RHC的N2吸附/脱附等温线如图2所示。可知2者均为I型等温线,I型等温线特点与相对压力P/P0密切相关,吸附容量的增长速率会随着相对压力的增加变得缓慢并最终趋于一极限值,整个变化过程曲线接近直线P/P0=1。在低相对压力下,吸附容量急剧增加表明吸附剂存在大量微孔(<1 nm),吸附容量在高相对压力下继续增大表明吸附剂存在中孔(2~50 nm)和大孔(>50 nm)[19]。通常,汞吸附的活性位、汞分子传输通道及吸附剂颗粒的进口分别由微孔、中孔和大孔提供[20]。对RHC改性使其微孔、中孔与大孔的容积均有所增大。

图2 RHC和Br-RHC的N2吸附-脱附等温线

2.2 卤素改性对吸附剂喷射脱汞的影响

在入口汞质量浓度12.3 μg/m3、吸附剂停留时间2.03 s、烟气温度120 ℃条件下,对比RHC和Br-RHC喷射脱汞效率,结果如图3所示。可知2种吸附剂的喷射脱汞效率均随喷射量的增大而增加。在相同的喷射量条件下,Br-RHC的喷射脱汞效率是未改性RHC的3.27~3.75倍,说明稻壳焦的喷射脱汞性能经过卤素改性后显著提高。

图3 卤素改性对稻壳焦喷射脱汞效率的影响

2种吸附剂脱汞后的汞脱附曲线如图4所示。可知未改性的RHC和Br改性后的Br-RHC脱附曲线有较大差异。RHC脱附曲线有2个脱附峰,主峰和次峰分别在220和280 ℃左右,Hg0脱附曲线在140 ℃开始脱附,到360 ℃脱附完全。而Br-RHC-Hg的Hg0脱附曲线只有1个峰,峰值在310 ℃左右,该Hg0脱附曲线的脱附温度在250~400 ℃。研究表明,HgBr2从250 ℃开始分解,370 ℃时停止分解,峰值在330 ℃左右;HgO的分解一般有2个温度范围:少量HgO在250~400 ℃发生分解,此时分解峰的峰值在320 ℃左右;剩余HgO在450~600 ℃全部分解,此时分解峰的峰值在530 ℃左右[21]。由此可以推测汞在RHC和Br-RHC表面的吸附形态不同,即2者的吸附机理不同,汞在RHC表面的吸附主要以物理吸附为主、化学吸附为辅,220 ℃时的主峰为物理吸附汞的脱附,280 ℃的次峰是少量化学吸附汞(HgO)的脱附。汞在Br-RHC-Hg表面的吸附主要为化学吸附,310 ℃的峰值表明化学吸附的主要产物为HgBr2。

图4 Br-RHC和RHC的汞脱附曲线

2.3 喷射参数对脱汞效率的影响

2.3.1入口Hg0质量浓度

在初始汞质量浓度6.8、12.3和16.7 μg/m3,烟气温度120 ℃,停留时间2.03 s的条件下,入口Hg0质量浓度对Br-RHC喷射脱汞效率的影响如图5所示。可知随着喷射量的增大,喷射脱汞效率增加。喷射量相同时,提高入口汞浓度可以显著提高Hg0脱除效率,其中入口Hg0质量浓度为16.7 μg/m3时,Hg0脱除率最大,尤其是在较低喷射量时这一结果更加明显。PAVLISH等[22]试验结果与本文一致。

图5 入口Hg0质量浓度对Br-RHC喷射脱汞效率的影响

随着入口Hg0质量浓度的升高,烟气中的汞与Br-RHC内部的内扩散速率以及与外部膜传质速率均增大,能够有效促进Hg0在Br-RHC表面的吸附。在一定范围内,Br-RHC的最大吸附容量为定值,然而平衡浓度的不同影响着平衡饱和吸附量的变化。在较短时间内,Br-RHC的饱和汞吸附量随着初始Hg0质量浓度的升高而增加,符合Langmuir和Freundlich吸附等温方程。

2.3.2烟气温度

在停留时间2.03 s,初始汞质量浓度12.3 μg/m3,喷射烟气温度分别为80、120和160 ℃的条件下,烟气温度对Br-RHC喷射脱汞效率的影响如图6所示。可知随着喷射量的增加,喷射脱汞效率均增大。在相同喷射量下,当烟气温度从80 ℃升高到120 ℃时,Br-RHC的Hg0脱除率增加显著;但当烟气温度从120 ℃升高到160 ℃时,Br-RHC的Hg0脱除率明显降低,因此最佳喷射温度应选为120 ℃。

图6 烟气温度对Br-RHC喷射脱汞效率的影响

改性后的Br-RHC对汞的吸附作用包括物理吸附作用和化学吸附作用。烟气温度(80 ℃)较低时,主要为物理吸附,此时达到化学吸附所需活化能的Hg0吸附质数量较少,化学吸附作用较弱。随着反应烟气温度升高到120 ℃,此时达到活化能的Hg0吸附质的数量较多,直接增加了化学吸附作用所需的吸附能,从而增强了Br-RHC吸附剂的化学吸附作用。当反应烟气温度继续上升到160 ℃时,Br-RHC的Hg0脱除率明显降低,原因是促进Br-RHC化学吸附作用的化学键(C—Br键或Br—Hg键)可能在较高温度下发生了断裂,减少了对Hg0化学吸附有益的含氧官能团数量。

2.3.3吸附剂停留时间

停留时间是吸附剂从烟道喷入口流动到取样点的时间。相同参数条件下,探究吸附剂的停留时间对喷射脱汞效率的影响,可以在夹带流反应器上不同取样点进行取样分析得到。取样点SP2、SP3、SP4、SP5对应的吸附剂停留时间分别为0.55、1.07、1.49和2.03 s。

在初始汞质量浓度12.3 μg/m3、烟气温度120 ℃的条件下,停留时间对Br-RHC喷射脱汞效率的影响如图7所示。可知喷射脱汞效率均随着停留时间增加而不断增大。停留时间较短时,Br-RHC的喷射脱汞效率较低,适当增大喷射量可显著增大喷射脱汞效率。Br-RHC停留时间为0.55 s、喷射量为5.9 g/h 时,Br-RHC的喷射脱汞效率只有40.96%;但当停留时间增加到2.03 s时,喷射脱汞效率达67.04%,因此最佳的喷射停留时间选定为2.03 s。

图7 停留时间对Br-RHC喷射脱汞效率的影响

燃煤烟气喷射脱汞过程是指流动状态下的吸附剂与烟气中汞相互接触并发生吸附反应的过程。汞的吸附能力取决于吸附剂与汞的相互接触时间,停留时间直接反映了吸附剂与汞的反应时间,从而间接影响吸附剂的汞吸附能力[23]。延长停留时间,增加了吸附剂与汞的接触反应时间,增大2者的吸附概率,使吸附剂对汞的吸附更加充分。如果吸附剂停留时间不够长,汞没有足够的时间扩散到吸附剂内部进行吸附作用,则吸附剂的汞吸附容量降低,吸附剂的利用率和吸附剂的喷射脱汞效率也降低,吸附剂的运行成本增大。因此,适当提高吸附剂停留时间,不仅可以提高吸附剂的汞吸附能力,还可以减少吸附剂用量,达到节约资源的目的。

2.3.4吸附剂喷射量

吸附剂喷射脱汞效率与其喷射量相关,通过试验获得经济合理高效的碳汞比对吸附剂的工业应用具有指导意义。在初始汞质量浓度12.3 μg/m3、烟气温度120 ℃、吸附剂停留时间2.03 s的条件下,Br-RHC不同喷射量对脱汞效率的影响如图8所示。可知在一定范围内,Br-RHC的喷射脱汞效率随着吸附剂喷射量的增加而显著增加,然而当喷射量超过一定值后,喷射脱汞效率增加速度变得缓慢,Br-RHC的喷射量为7.3 g/h时,Hg0喷射脱除率在所有工况中最高,其Hg0喷射脱除率为70.62%。

图8 Br-RHC喷射量对喷射脱汞效率的影响

提高Br-RHC的喷射量能够有效增加单位体积烟气中汞在Br-RHC表面的活性位数量,从而增强Br-RHC的吸附脱汞性能。但当喷射量超过一定值后,吸附剂表面活性位数量的增加速率降低,单位质量的吸附剂汞吸附容量降低,单位质量吸附剂的利用率降低。因此,在其他条件(停留时间等)一定的情况下,吸附剂的汞吸附效率对应一个最佳喷射量范围。因此,燃煤电厂在保证一定脱汞效率的前提下,要选择合理经济的吸附剂喷射量以实现烟气中汞脱除效率最优[24]。

3 结 论

1)对稻壳焦进行卤素改性可以显著提高其脱汞性能,Br-RHC的喷射脱汞效率是未改性RHC的3.27~3.75倍。Br-RHC对汞的吸附主要是化学吸附,反应后主要产物为HgBr2。RHC则相反,物理吸附是RHC对汞的主要吸附,并伴随着微弱的化学吸附,反应后的产物为HgO。

2)在吸附剂喷射量相同的条件下,提高入口汞浓度可以显著提高喷射脱汞效率。在较低烟气温度(80~120 ℃)时,随温度上升,Br-RHC的喷射脱汞效率升高;然而在较高烟气温度(120~160 ℃)时,随温度上升,Br-RHC的喷射脱汞效率下降。

3)延长吸附剂停留时间和增加喷射量均能显著提高Br-RHC的喷射脱汞效率,然而吸附剂的喷射量有一个合理取值,超过这一值后脱汞效率增加速率降低。因此,燃煤电厂在保证一定脱汞效率的前提下,选择合适的吸附剂喷射量对喷射脱汞效率和经济性有重要影响。