气-液顺流脱硫反应装置内流场的数值模拟

2022-01-14史汉祥刘常胜饶文军史跃展

于 菲,史汉祥,刘常胜,饶文军,史跃展,于 勇

(1.北京理工大学 宇航学院,北京 100081;2.宁波太极环保设备有限公司,浙江 宁波 315000)

0 引 言

中国工业化和城市化的快速发展,导致能源消耗持续增长,对大气环境造成巨大压力[1]。SO2和NOx是空气污染的主要成分[2]。SO2排放主要是因为工厂燃煤尾气未经合格处理,直接排入大气,如何减少燃煤烟气中SO2含量是亟需解决的问题。控制燃煤SO2排放的途径主要有3种:前端控制技术——煤脱硫;中端脱硫技术——燃烧中造渣固硫;末端处理技术——烟气脱硫(Flue Gas Desulfurization,FGD)[3-4]。目前工业生产中最常用的脱硫方法是末端处理技术[4],即FGD。烟气脱硫技术按照脱硫环境不同可分为干法脱硫、半干法脱硫和湿法脱硫,其中湿法脱硫具有脱硫反应速度快、脱硫效率高等优点[5]。

湿法脱硫设备称为脱硫塔,传统脱硫塔采用气液逆流,烟气入口和烟气出口距离比较近,导致气体和浆料接触时间短,脱硫效率偏低;且除雾器与喷淋器之间距离过小,烟气易携带浆液从烟气出口排出,形成烟囱雨[6-7]。为避免传统脱硫塔的缺点,本次研究采用DS-多相反应器作为脱硫反应装置,装置采用气液顺流,内部设有结构特殊的内部构件,迫使气体不断改变流速和方向,增加了气体和液体的接触概率和时间。

脱硫反应装置中流体流动情况及烟气分布对SO2吸收至关重要[8],再加上脱硫反应装置大多体积庞大,所以针对脱硫反应装置的研究大多采用数值模拟方法。对于传统脱硫塔研究,刘仲然等[9]对装有扰流板的脱硫喷淋塔进行数值模拟,结果显示无旋流板时塔内烟气分布不均匀,加装旋流板后流场改善效果显著;陈文华[10]针对气-液逆流的筛板式喷淋脱硫塔进行了塔内流体数值模拟,结果表明双层筛板比单层筛板的流场更加均匀,且筛板的开孔率在33%~60%时存在最佳开孔率;王耀萱等[11]研究了脱硫塔内旋流板的直径、叶片数、重叠等几何参数对塔内烟气流动的影响,结果表明,烟气流过旋流板的压降随叶片个数的增加而降低,随叶片投影重叠率的增加而增大。

笔者模拟过程中,不再对传统气-液逆流喷淋式脱硫塔进行研究,而是针对一种新型气-液顺流的脱硫反应装置进行研究。仿真中重点研究了不同的旋流板叶片角度对装置内流动分布以及烟气出入口压降的影响,为脱硫反应装置的设计制造提供参考。

1 脱硫反应装置建模

STAR-CCM+软件是采用集成技术的CFD软件,集几何处理、网格划分、计算求解为一体。在此次建模仿真过程中,首先使用STAR-CCM+软件自带的前处理功能根据真实反应装置尺寸进行反应装置内流体域3D建模和网格划分。

1.1 反应装置结构和网格划分

脱硫反应装置结构与网格划分如图1所示。

图1 反应装置结构和网格划分示意

1)采用DS-多相反应器作为脱硫反应装置,该反应装置烟气入口直径为7 m,整体筒径为14 m,高33 m,其主要结构包括烟气出入口、浆液进口管、内锥支撑体、外锥体、旋流板以及导流筒等。

2)使用STAR-CCM+软件对反应装置内部流体域进行网格划分,采用非结构化多面体网格与软件自带的网格自适应技术相组合的方法。由于本次仿真的重点是旋流板对流体的影响,因此对旋流板表面网格进行了网格自定义加密处理,使加密后的计算区域能够更精确地模拟烟气在流体域的分布情况。网格总数约为178×104个,模型的网格划分如图1(d)所示。壁面法向网格总厚度0.104 m,渐变率1.2,计算结果显示壁面Y+在30~300,适合使用壁面函数法。

1.2 基本假设和物理模型参数设定

本次数值模拟对建立的反应装置流体域模型计算时,采用了简化过后的物理模型[12-15]:① 假设流体域是不可压流动;② 假设气体流动是定常流动;③ 忽略废气中夹杂的固体颗粒;④ 忽略流体流动过程中可能会发生的化学反应;⑤ 设烟气入口处的气体分布、压强分布、气流速度分布均匀。

此次反应装置内部气相流动的数值模拟中,针对不同角度的旋流板进行分析,分别选取旋流板角度为30°、35°、40°、45°、50°、55°以及60°,旋流板外围直径为7 m,内围直径为1.5 m。仿真过程中将烟气入口处速度设为10 m/s,即入口流量为1.4×106m3/h,烟气出口设为压力出口,此项设置默认烟气出口表压强为0。

1.3 物理模型的选择

本次仿真中采用雷诺平均纳斯-斯托克斯方程组:

(1)

(2)

其中,

(3)

(4)

湍流模型使用涡黏性模型中的k-Epsilon模型,湍流涡黏度μt为

μt=ρCμk2/ε,

(5)

其中,Cμ为模型系数,取0.09;k为湍流脉动动能;ε为湍流耗散率,其输运方程分别为

k方程:

Pk-ρ(ε-ε0)+Sk,

(6)

ε方程:

(7)

1.4 模型验证

为了保证计算结果准确性,提高计算效率,对计算模型进行了不同尺寸的网格划分无关性验证,主要改变壁面边界层的网格尺寸设置,壁面边界层的网格层数均为10层,网格变化率均为1.2,壁面第1层网格的距离分别选取2、3、4 mm,选取不同网格尺寸的网格总数量分别为538万、234万、178万,通过验证脱硫装置的总压降来实现网格无关性验证,验证结果如图2所示。

图2 网格无关性验证

由图2可知,当壁面第1层网格距离从2 mm增大到4 mm时,装置的总压降变化很小,说明当壁面第1层网格距离为4 mm时,网格已达到网格无关,因此取壁面第1层网格尺寸4 mm作为计算网格。

2 仿真结果与分析

脱硫反应装置的实际运行情况是气-液两相流动,但由于DS-多相反应器的结构与传统脱硫塔相比较为复杂,且湍动能越大,混合越剧烈,所以在一定程度上可用单相流体的湍动能分布来近似反映两相流的混合程度,准确描述烟气和脱硫介质的混合特性影响规律还需要两相流的数值模拟。

本文仿真结果的分析是基于反应装置内全部单相流的流线分布及不同截面处的速度、平均压降和湍流动能的分析。

2.1 不同旋流板角度对气相分布的影响

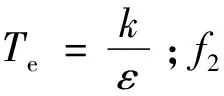

不同旋流板角度对流场流线分布的影响如图3所示。

由图3可知,旋流板以上的流线基本稳定。随着旋流板角度的改变,流线扰动变化不大。经过旋流板导流后的流场分布受旋流板角度影响较大,变化明显。随着旋流板角度从30°增加到60°,流体经过旋流板的导流作用后,流线越来越紊乱,变化最明显的区域集中在导流筒内部、外侧及下方。由于吸收液经过导流筒后,会垂直进入反应装置下方的废液处理系统,所以导流筒外侧的涡旋对脱硫反应没有影响;导流筒内部和下方的气流与吸收液直接接触,这2个区域中气流的紊乱可以增加流体在反应器内的运动行程,有利于增加反应时间,但由于气体与吸收液在这2个区域中的接触面积小,故紊乱现象对脱硫效率的影响有限。随着旋流板角度增大,气相流线在导流筒以上部分的速度没有明显变化;导流筒内部流体的速度增大,这主要因为旋流板对气流产生了导流和加速作用,可能会导致部分气体分子在短时间内离开反应区域。

图3 不同旋流板角度下的流线分布

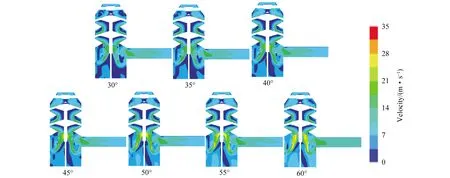

2.2 不同旋流板角度对气相流速的影响

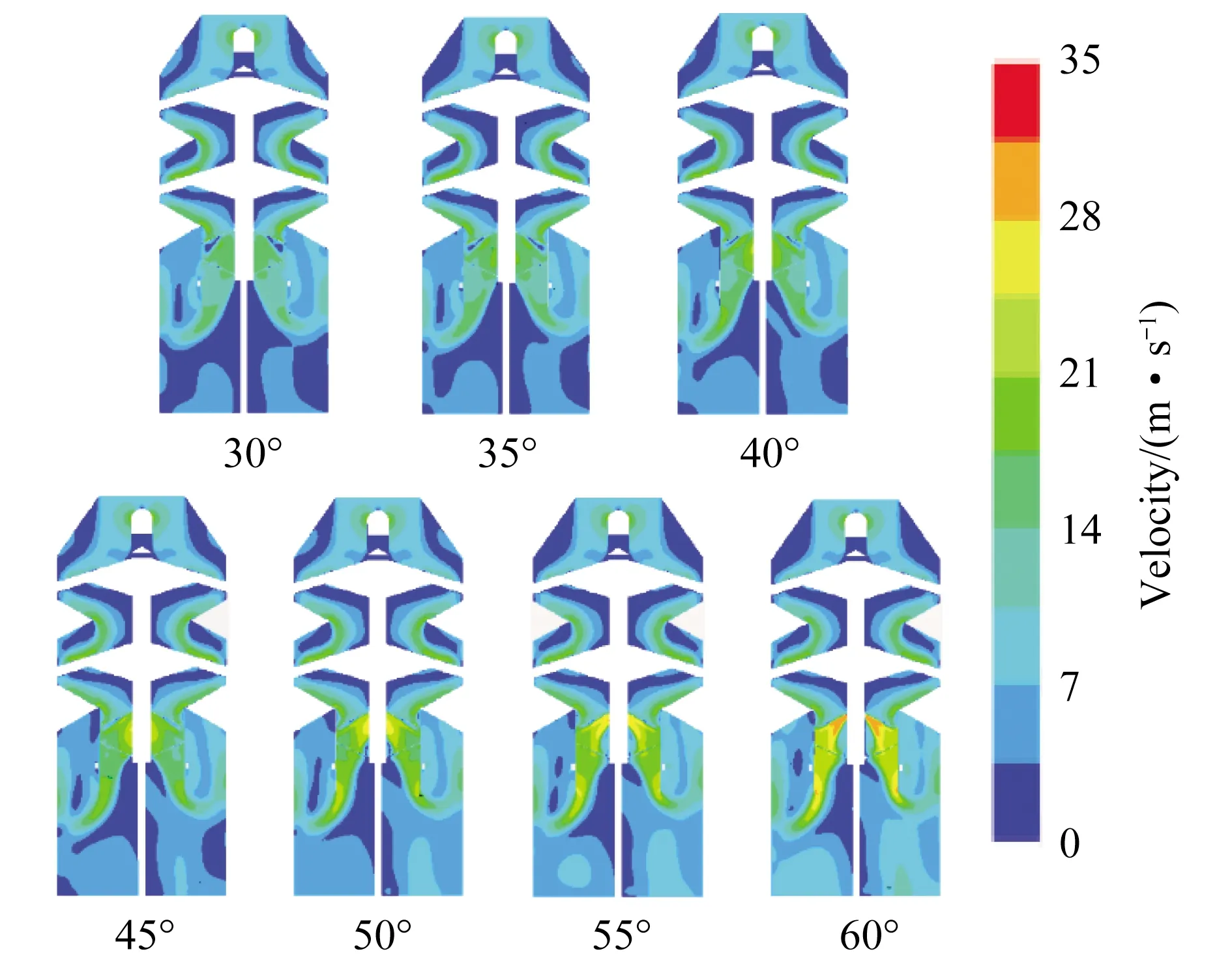

为深入研究旋流板角度对气体流动速度的影响,对反应装置YZ、XZ截面的速度云图进行分析,如图4、5所示。旋流板角度变化对速度分布的大体布局影响不大。相对较大的速度分布在进水管两侧、第2个内椎体上表面以及导流筒内和导流筒出口处。反应装置内部结构复杂,部分较大的结构扩大了吸收液与气流的接触面积,但同时也对内部流体产生阻挡,使其发生流体绕流。随着角度从30°增大到60°,速度有明显变化的区域主要是导流筒内部:分布在一级旋流板下方区域的最大速度随角度增大而增大,从一级旋流板下方沿竖直方向导流筒内流速逐渐减小,说明第1层旋流板对气流的加速作用较为明显,且随角度的增大而增加,第2层旋流板对气流的阻挡作用较明显,使得经过一级旋流板加速后的气体发生减速现象。一级旋流板对气流的加速会导致废气在反应装置内的运动时间减小,缩短气体参与脱硫反应的时间,二级旋流板对气流的减速有助于缓和一级旋流板带来的气流加速问题。

图4 不同旋流板角度下的YZ截面速度云图

图5 不同旋流板角度下的XZ截面速度云图

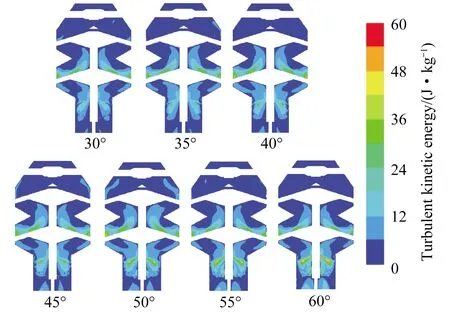

2.3 不同旋流板角度对湍流动能的影响

湍动能是衡量多相流混合程度的重要参数,反应装置YZ、XZ截面的湍动能云图如图6、7所示,截取了导流筒上方以及导流筒内部的湍流动能。由图6可知,增大旋流板角度对导流筒上方流体的湍动能影响不大,对导流筒内部流体的湍动能影响较明显,主要体现在提高了湍动能的最大值,对湍动能的分布范围也略有影响。由图7可知,增大角度对导流筒上方区域基本没有影响,对比图6中导流筒上方区域的湍动能,角度为50°时,上方湍动能最理想;对比导流筒内部区域,角度为60°时湍动能分布范围比较理想;随着角度增大,内部流体域的最大湍流动能逐渐增大,但增大区域有限。结合2个截面的湍动能云图,说明导流筒上方区域与导流筒内部区域有关理想湍流动能的分布不同步,无法准确判断旋流板角度对整体湍流动能的影响,且由于角度的改变对湍流动能的影响不大,所以最优角度应该结合其他因素综合考虑。

图6 不同旋流板角度下的YZ截面湍流动能云图

图7 不同旋流板角度下的XZ截面湍流动能云图

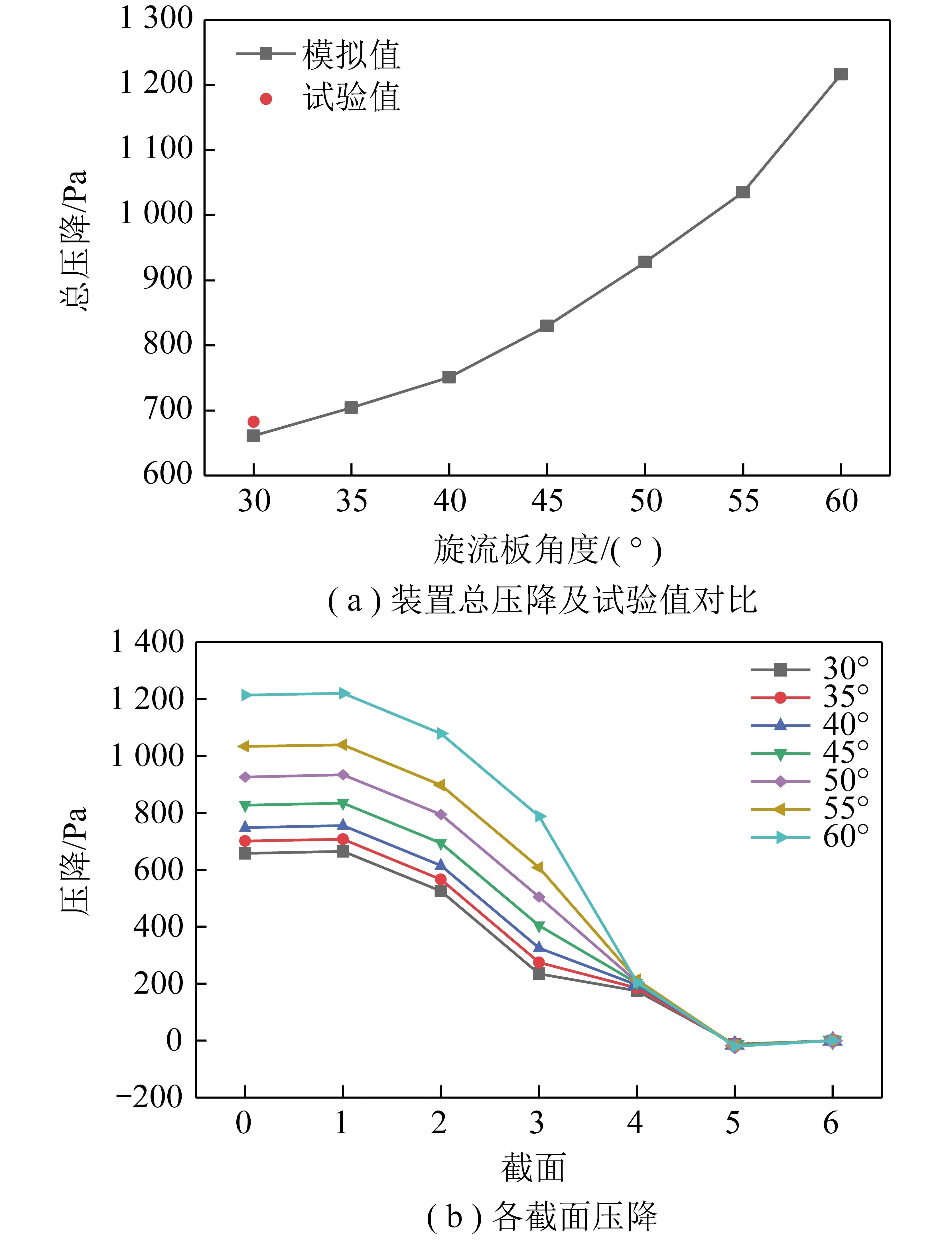

2.4 不同旋流板角度对压降的影响

通过对比不同截面的压强平均值来研究不同旋流板角度对压降的影响,截面位置选取如图8所示。计算烟气进口和烟气出口处的平均压强(烟气进口处记为截面0,烟气出口处记为截面6)。将烟气进气口和烟气出气口压强之差记做总压降,统计每个角度下的反应器总压降如图9(a)所示,可知装置总压降和旋流板角度呈正相关,这说明旋流板角度的增大虽然可以提高装置内流体的混合程度,但也增大了脱硫装置的压降损失。对比实际工况条件下,旋流板角度30°时单相流试验脱硫装置的压降值,证明模拟值与试验结果基本一致,说明模拟结果的准确可靠。旋流板角度通过影响阶段性压降来增大总压降,如图9(b)所示,可知不同角度的烟气进口和截面3之间的折线斜率几乎没有变化,压降基本未随角度变化,截面3、4之间的压降随角度增大变化较明显,主要因为旋流板角度越大,自上而下的气体进入导流筒后的流动越复杂,形成强烈的漩涡和湍动能耗散,能量损失越大,所以增大了截面3、4之间的压降。压降增大不利于脱硫装置的节能,还会增加生产成本,所以从经济和节能方面考虑,旋流板的安装角度应尽量选择小角度安装。

图8 截面选取示意

图9 不同旋流板角度下的压降变化

3 结 论

1)旋流板角度从30°增大到60°,明显提高了脱硫反应装置内流体的总体紊乱程度,角度为60°时反应装置内的流体紊乱程度最理想,但由于脱硫反应发生的主要区域与紊乱程度提高的区域分布不同步,角度增大对脱硫反应的影响不显著。

2)由气流流速和湍动能云图可知,随着旋流板角度从30°增大到60°,流经旋流板时的气流流速增大,可能会导致气体分子参与脱硫反应时间减少,不利于提高脱硫效率;导流筒上方(脱硫反应的主要发生区域)的湍动能随角度的增加变化不大,导流筒下方的湍动能的分布范围随角度变化发生了不规则变化,但总体变化规律是湍动能范围减小,最大值增加,旋流板角度为30°时湍动能分布最理想。

3)通过分析不同角度下总压降可知,30°时总压降最小,随角度增大,脱硫装置总压降明显增大,耗能增加。结合角度对流速、紊乱状态、湍动能和压降的影响,考虑节能环保、经济适用和最大效率化,本运行工况下脱硫反应装置内旋流板的最佳角度为30°。