330 MW火电机组锅炉旋流低氮燃烧技术改造及模拟分析

2022-01-14康志忠梁双荣

蒙 涛,康志忠,梁双荣

(1.国能龙源蓝天节能技术有限公司,北京 100039;2.华北电力大学 能源动力与机械工程学院,北京 102206)

0 引 言

近年来,我国一直在大力推进燃煤发电机组超低排放改造以满足国家和地区的环保政策要求[1-3]。在此背景下火电行业NOx排放得到了有效控制[4],但尚有一批早期投运的机组在节能减排方面遇到技术瓶颈,如国内某330 MW机组墙式燃烧锅炉由于燃用贫煤和特殊的窄炉膛结构,脱硝前NOx一直居高不下,为减轻SCR系统脱硝压力,对这类机组燃烧制粉系统进行针对性改造十分必要。

国内外相关学者针对前后墙对冲旋流燃烧锅炉NOx污染物排放高的问题进行深入研究[5-7],从现场运行层面调整风煤配比以及从燃烧器结构改进方面减少NOx排放。龚彦豪等[8]研究了旋流燃烧器内外层喷口风量分配与NOx生成的关系,通过对一种新型低NOx燃烧器进行试验研究,将NOx排放量控制在212~231 mg/m3,降低29%~35%。胡耀辉等[9]采用基于FLUENT的数值模拟方法,针对巴威公司的燃烧器进行了不同配风比例的燃烧特性研究。杨玮等[10]研究了锅炉负荷与NOx排放量之间的关系,并在某330 MW贫煤锅炉开展了现场试验,结果表明脱硝前的NOx质量浓度在低负荷或变负荷时会高于稳定负荷条件50 mg/m3以上。TSUMURA等[11]研究了加装火焰稳定环的旋流燃烧器稳燃特性和污染物生成特性,提高了锅炉的稳定运行负荷范围并降低了NOx排放水平,燃用褐煤时,NOx排放质量浓度降至200 mg/m3以下。研究表明,通过优化燃烧器结构或运行参数是降低现役机组锅炉NOx排放的有效手段,燃烧过程的数值模拟方法发挥重要作用。

利用FLUENT软件对该锅炉改造前后的燃烧特性及NO生成进行数值模拟研究。为提高NO生成的模拟预测精度,考虑较详细的NO生成过程,并关注挥发分中CH4、CO、和H2组分以及对NO生成的影响,建立耦合详细化学反应动力学的CFD模型非常必要。为此,采用考虑详细化学反应的涡耗散概念(EDC)模型来计算伴随煤的固体和气体热载体混合快速热解机理的燃烧过程,对比燃烧制粉系统改造前后炉内的流场、温度场、组分场和污染物生成情况。并将模拟研究结果与改造前后的现场测试数据进行对比,以考查模拟方法的实用性,为其他同类型锅炉低氮改造提供参考。

1 原锅炉设备和优化目标

1.1 原锅炉设备

研究对象为某墙式燃烧330 MW亚临界机组锅炉,本次改造前燃烧器为前后墙布置(前墙3层后墙1层)。燃尽风喷口距最上层燃烧器6.4 m,距屏下距离为12.9 m。与相同容量类似锅炉对比发现,该锅炉炉膛的前后墙距离较窄,仅有约11 m。在如此“紧凑”的前后墙条件下,两面墙均布置燃烧器,很容易造成锅炉动力场混乱,前后墙最下层燃烧器形成的火焰易互相撞击、破坏火焰结构、高温区叠加,对燃烧稳定性、燃尽和NOx控制产生影响,是造成该炉脱硝前NOx浓度较高的根本原因。

原燃烧器一次风采用固定叶片形成旋转气流,二次风环绕一次风,并安装切向叶片结构,手动调节旋流强度。一、二次风喷口喷出后,分布在喷口四周的浓相煤粉迅速向二次风内部扩散,混合较早,不但增加了初期点火的着火热,造成稳燃性能差,还易在水冷壁面形成还原性气氛等,在燃烧初期有大量NOx生成。

1.2 优化目标

基于低阶煤固体和气体热载体混合快速热解理论,考虑热载体温度、反应条件、煤粉物理特性等因素与挥发分析出的相关性。

1)对锅炉制粉系统进行优化,提高磨煤机干燥和研磨出力,降低煤粉细度(R90=10%左右)和煤粉外在水分(5%左右),提高燃烧前挥发分析出效率,促进快速热解。

2)通过改进原旋流燃烧器结构,加强燃烧器煤粉旋流强度,增大燃烧器高温壁面与煤粉接触面积,提高燃烧器与煤粉接触面黑度及导热强度,改善快速热解反应条件,增加煤粉燃烧前挥发分析出总量,从而实现低氮及稳定燃烧。新设计的旋流燃烧器依靠内、外二次风形成的旋转射流形成中心回流区,卷吸高温烟气点燃一次风煤粉,并使之稳定燃烧。同时,中心回流区内卷吸的高温烟气,氧含量低,挥发分氢组分及CO含量高,消耗氧量,形成还原性气氛,大量煤粉集中在中心回流区内燃烧,可降低NOx排放。

3)去除原后墙仅有的下层燃烧器,在前墙原3层燃烧器上方(标高26.6 m),新增设1层共6只燃烧器。改造后形成前墙布置4层旋流燃烧器的墙式燃烧方式。保留前墙最下层燃烧器的点火功能,燃烧器全部更换为上述改造方案中所述的新型煤粉燃烧器。

4)取消前后墙原有12只燃尽风燃烧器,用直管封堵,在前后墙标高31.6 m处布置12只燃尽风燃烧器(前墙6只、后墙6只),每只均可在高度方向±10°上下摆动,以适应煤种等工况的变化,在总风量25%~35%内可调。

2 计算模型

2.1 求解区域和网格

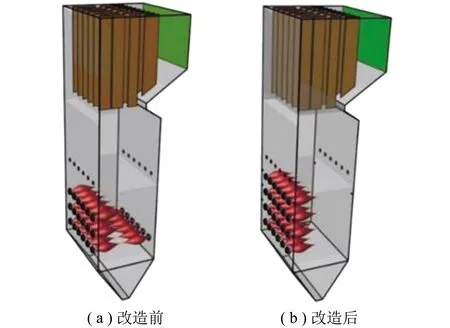

模拟区域为炉膛内部烟气生成和流动区域,在水平烟道处选取一个截面作为炉膛出口(图1)。

图1 改造前后模拟区域

为减少求解量,未构建每只燃烧器的炉外侧通道,简化为炉墙上圆环形入口边界条件。由里到外分别是中心风、一次风、内二次风和外二次风,忽略管壁厚度,保证各喷口的实际通流面积与燃烧器实物相同。改造前后燃烧器结构的影响通过同心圆结构、风速及煤粉浓度的边界设置体现。制粉系统改造的影响通过煤粉细度的设定体现。通过“零厚度的面”处理方法考虑屏式过热器对流动和传热的影响。

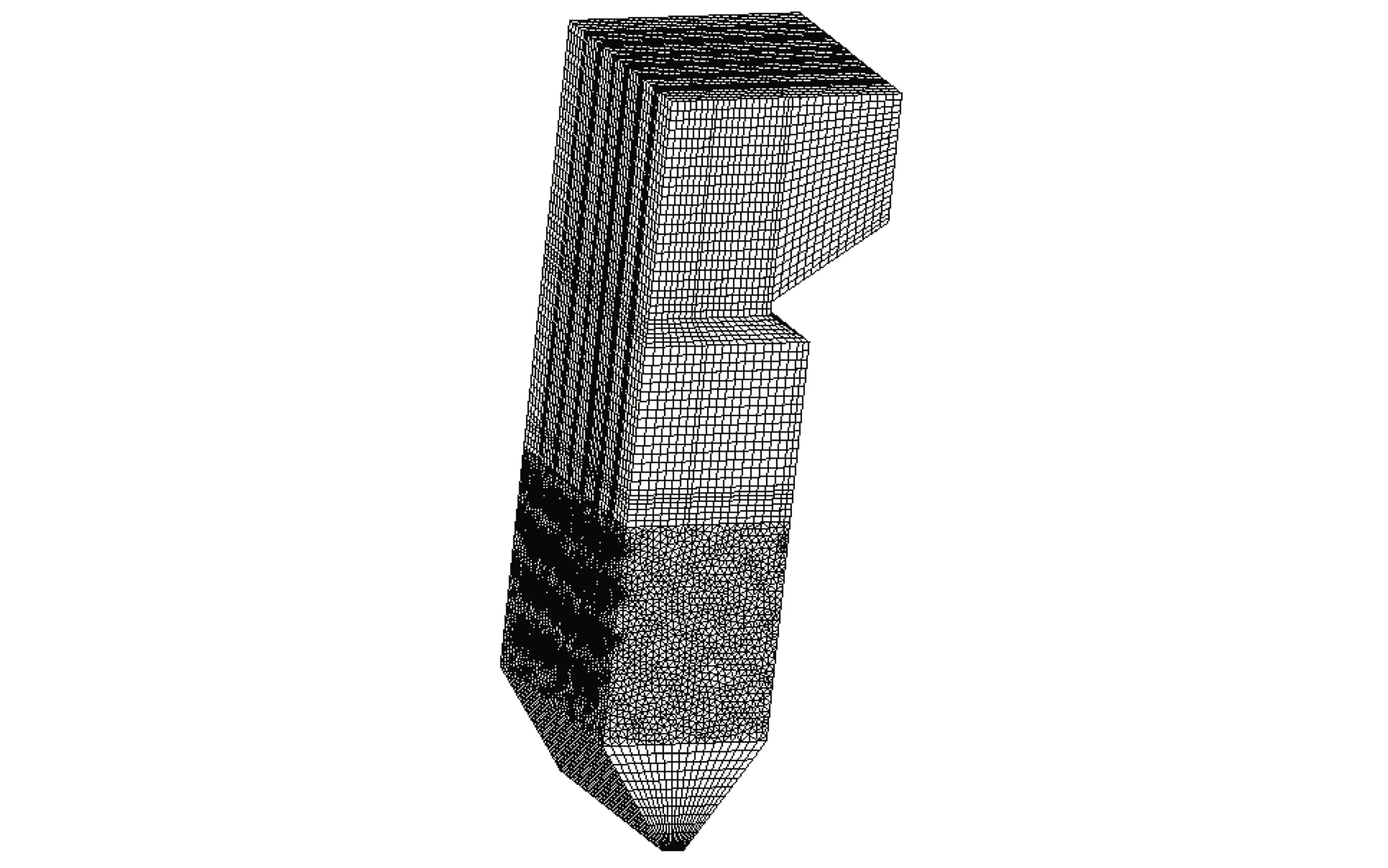

考虑炉内不同区域的结构特点和参数变化梯度规律,对几何模型进行分区域划分网格。主燃区采用非结构网格并向喷口方向逐渐加密;其他区域采用结构化网格,以减少网格数量。

在网格划分过程中,在不同网格尺寸及数目下对计算结果进行比较,验证了网格数量对计算结果的无关性。不同网格数量下截面平均温度如图2所示,分别选取网格数量为40万、60万和80万的模型,设置相同边界条件,得到炉膛截面平均温度及变化情况。虽然不同网格下计算结果有一定差异,但整体变化趋势一致且差距很小,拟合结果较好,因此综合考虑计算能力及准确性,最终确定全局网格数量约为60万,改造后炉膛网格划分如图3所示。

图2 不同网格数量下截面平均温度

图3 改造后炉膛网格划分

2.2 边界条件

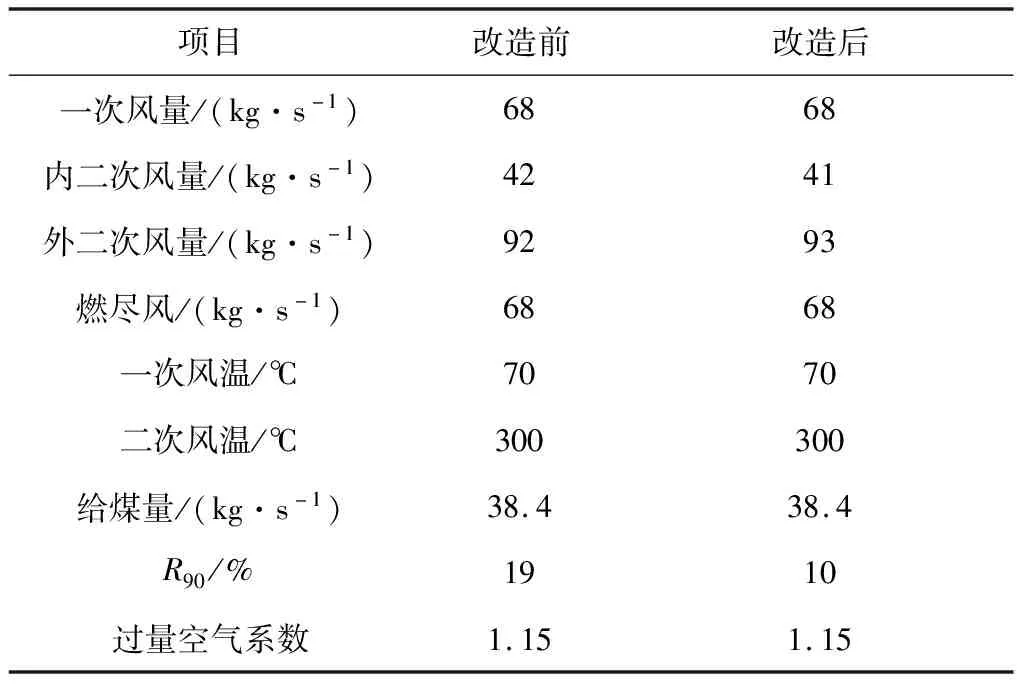

按照锅炉BMCR负荷的各燃烧器喷口一、二次风量和风温设定各速度入口边界条件。对每个燃烧器喷口,以其几何中心为轴,通过当地柱坐标的方式实现旋转气流的设定。亚临界锅炉水冷壁壁温沿炉高变化较小,故此炉膛四周采用了定温边界条件;炉膛出口处设定为压力出口边界;煤粉细度的设定是将现场测定的R90通过煤粉颗粒的粒径分布体现;新型燃烧器径向浓淡分离的效果通过设定一次风喷口内外环同心圆颗粒质量流量和粒径分布的差异实现。主要边界条件设定见表1。

表1 主要边界条件设定

2.3 数学模型

基于FLUENT平台,选用合适的流动、燃烧和辐射换热等模型来模拟炉内燃烧过程。考虑到旋流燃烧器出口气流较强的旋转特性,紊流模拟选取了带旋流修正的Realizablek-ε双方程模型;考虑到近壁区不适用强旋流模型,引入壁面函数法对近壁区流场进行求解[12]。考虑到炉内换热以辐射为主,选用相较P1辐射模型适用范围更广、计算精度更高的离散坐标模型来考虑散射及气体与颗粒间的辐射换热作用的影响[13]。采用离散相模型模拟颗粒相[14],选用随机轨道模型追踪煤粉颗粒的轨迹[15-16]。Couple算法用于耦合速度和压力之间的计算。

传统的炉内NO浓度求解是在燃烧过程求解完成后,在已收敛的速度场、温度场基础上,单独进行3种类型NO的迭代计算,方法简单,预测准确性不足。考虑到本改造和模拟的核心目标是考查不同燃烧方式下炉内NOx生成情况,本次模拟采用了能描述详细化学反应过程的涡耗散概念(EDC)模型计算伴随煤固体和气体热载体混合快速热解机理的燃烧过程[17]。

根据锅炉改造设计的煤种煤质分析,与文献[18]中煤种相似,确定了本研究中煤挥发分主要成分为CH4、CO和H2,各自含量同样参照文献[18]煤种给定。将煤粉中N元素假设成以HCN形式存在,改造设计煤种煤质分析见表2。挥发分释放后按GLARBORG等[19-20]详细气相反应机理进行反应。利用化学反应动力学方法计算了从HCN到NO的诸多反应,选取了28个主要反应,导入FLUENT中,形成了适合本文的通过反应直接计算NO生成的模拟方法。

表2 煤质分析

此外,还考虑了焦炭的表面反应[21-22],具体为

(1)

(2)

(3)

(4)

3 模拟结果与分析

对改造前后不同燃烧方式的锅炉进行了仿真模拟,研究了BMCR工况下锅炉的性能。使用流场分布、燃烧温度分布以及O2和NO浓度分布来分析改造方案的可行性。

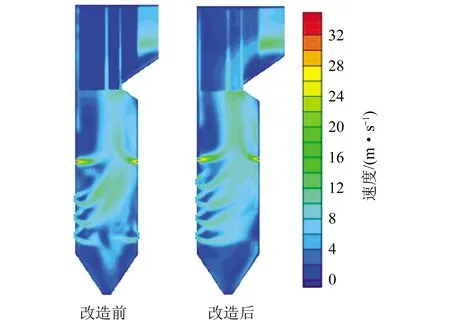

3.1 流场分布

锅炉纵切面速度大小分布如图4所示,负荷均为BMCR。可知改造前,前后墙下层燃烧器出口的射流发生了互相冲撞,不利于旋流燃烧器在喷口出口处形成促进着火的合适的回流区,甚至在撞击作用下,射流脉动过程中会对水冷壁的安全性产生影响。

图4 改造前后炉膛纵截面流场分布

而改造后的纵切面流场显示,各层燃烧器出口的旋转射流均匀分布,其射程大小与炉膛深度匹配,未发生冲击对面炉墙的现象,充满度好。火焰呈开放式气流,在射流中心的低速区利于产生回流区。

3.2 温度场分析

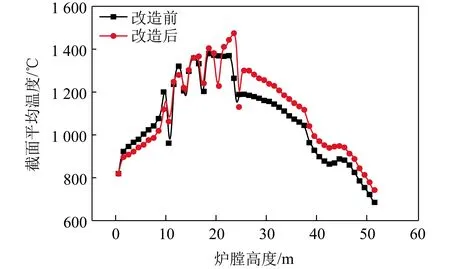

改造前后炉膛主燃区、纵截面温度分布如图5所示。

图5 改造前后炉膛主燃区、纵截面温度分布

由图5可知,改造前后炉内火焰温度水平和范围类似。在布置有燃烧器的主燃区形成了高温燃烧火焰,并与水冷壁保持合适的距离,随着换热进行,在冷灰斗和OFA喷口附近火焰温度快速降低。经统计,炉膛出口特征截面的平均烟温在改造前后分别为1 022和1 045 ℃,后者略高与改造后火焰中心相对抬高有关。对比图5(a)、(b)中温度分布可以看出,改造前两面墙的最下层燃烧器存在“冲击”现象,从而使两侧火焰叠加,该区域的温度升高不利于NO控制。

为了定量比较改造前后的炉内温度场差异,对沿炉高度方向不同横截面的烟气平均温度进行统计,如图6所示。在燃烧器区域下方(标高10 m以下),受两侧火焰叠加影响,改造前各截面温度水平高于改造后;在标高10~23 m,2者温度水平相当;在标高23 m后,改造后的温度水平总体偏高,原因是改造后4层燃烧器的布置增大了高温区的范围。

图6 改造前后温度场分布

3.3 组分场分析

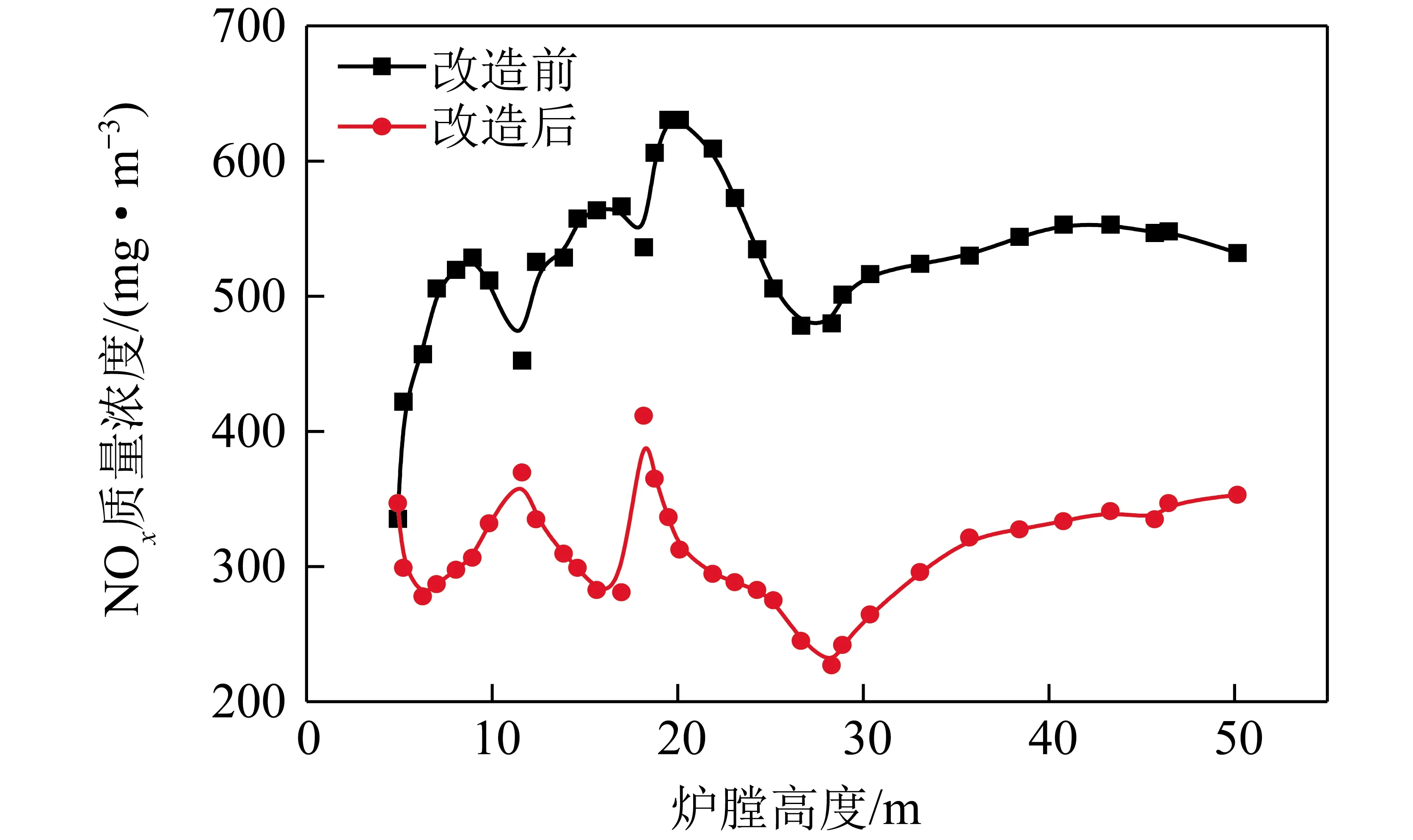

改造前后炉膛纵截面上O2体积分数和NOx质量浓度分布如图7所示。

图7 改造前后炉膛纵截面上O2体积分数和NOx质量浓度分布

由于煤粉射入燃烧消耗大量氧气,并释放大量热量,所以图7(a)中氧气分布与图5(b)中温度分布呈现相反趋势。同时也说明“风包火”现象明显,减缓了高温腐蚀问题。

为了对比NOx数值模拟结果与现场测试数据,在FLUENT中用场函数的方法,将模拟结果中NO体积分数折算为NOx(O2体积分数为6%)再进行云图展示和统计分析。

由图7(b)可知,NOx在冷灰斗附近分布较少,随着燃烧器将煤粉喷入,主燃区生成了大量NOx,在每只燃烧器出口的回流区,存在一个NOx的低浓度区,说明该区域存在NOx的还原反应。

改造后,细煤粉比表面积加大,快速热解反应条件充分,挥发分释放速度提高,氢组分及CO含量高,消耗氧量,使得该区域火焰为高温还原性火焰,有利于抑制NOx的生成。改造后燃烧器出口的NOx低浓度区相比改造前范围更大。而改造前燃烧器区域的NOx质量浓度相对较高,这与两侧火焰叠加形成的高温环境有关,两侧火焰的撞击也不利于回流区和还原区的产生。

改造前后炉内NOx分布如图8所示,可知改造后,在沿炉膛高度方向上,整体NOx生成量均下降,炉膛出口NOx排放质量浓度由552 mg/m3下降至345 mg/m3。在燃尽风喷入前后,改造后工况的NOx下降和上升幅度较改造前大,这是因为改造后炉内煤粉稳燃效果增强,燃尽风占比增加,增强了主燃区火焰的还原性气氛,有利于抑制NOx的生成。

图8 改造前后炉内NOx分布

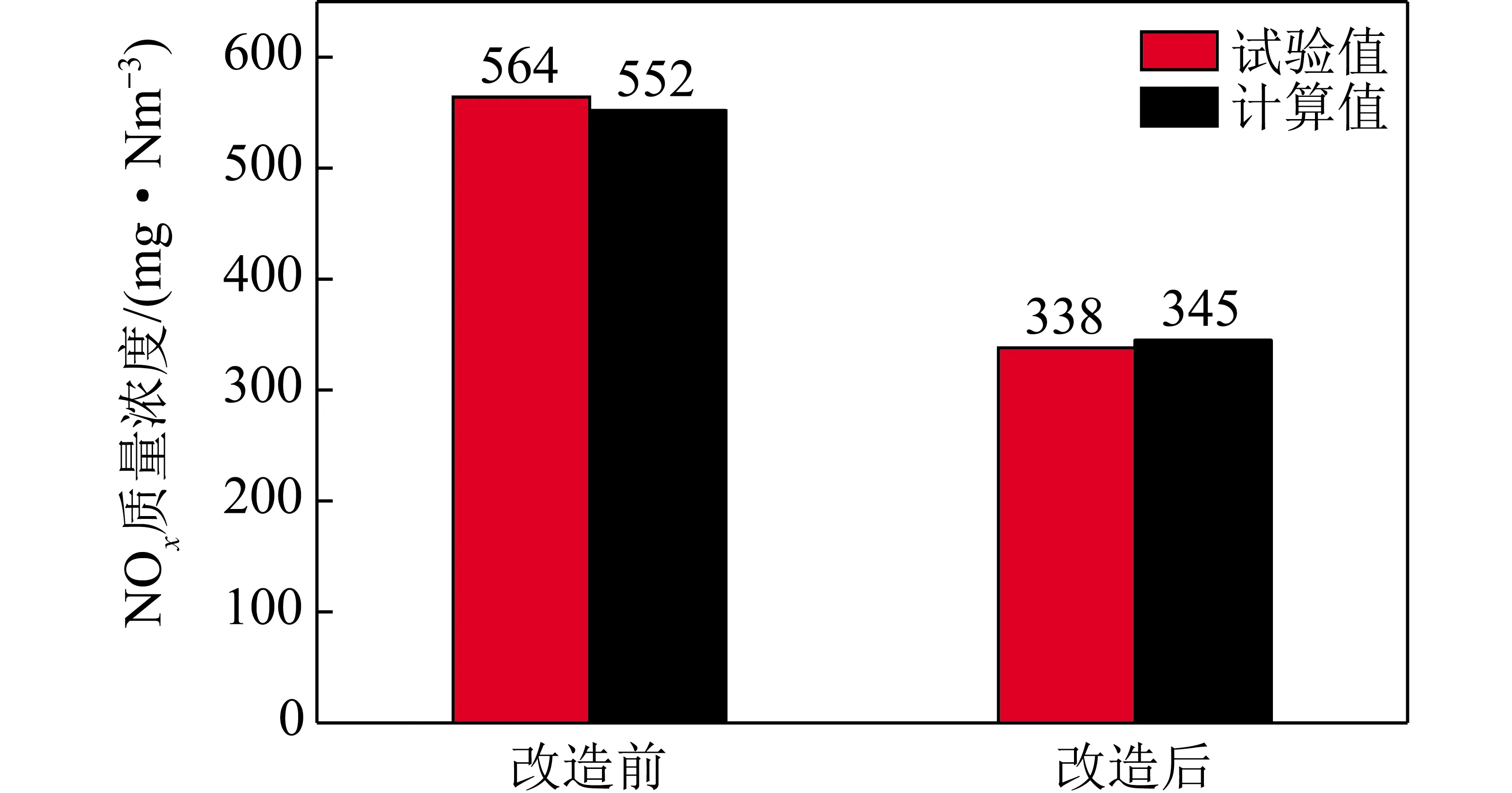

4 改造效果验证

为验证改造效果,某电力科学研究院对该锅炉改造前后进行了性能试验。在机组BMCR负荷下测得的NOx数据如图9所示(6%氧量)。可知改造前后NOx排放质量浓度由564 mg/m3降至338 mg/m3,下降了40%。数值模拟结果与实际试验值趋势相符,说明改造效果良好,构建的NOx模型可以较好地反映伴随煤和气体热载体混合快速热解机理的低氮化燃烧技术对NOx排放的影响。

图9 改造前后锅炉性能试验与数值计算结果对比

5 结 论

1)改造后细煤粉比表面积加大,快速热解反应条件充分,挥发分释放速率提高,氢组分及CO含量高,消耗氧量,减少了NO生成。

2)基于锅炉炉膛前后深度不足的情况,将后墙燃烧器改到前墙后,改善了炉内空气动力场,避免了两侧原底层燃烧器互相冲击、高温区叠加现象,炉内速度分布更为均匀,各层旋流燃烧器出口回流区及还原区较为明显,有利于煤粉气流的着火和降低NOx的生成。

3)改造后,在沿炉膛高度方向上,整体NO生成量均有下降,模拟结果表明炉膛出口NOx排放质量浓度由552 mg/m3下降至345 mg/m3,与现场测试数据趋势相符,改造效果良好,说明所构建的NOx模型可以较好地反映伴随煤和气体热载体混合快速热解机理的低氮化燃烧技术对NOx排放的影响。